Introducción: La precisión depende del mantenimiento sistemático

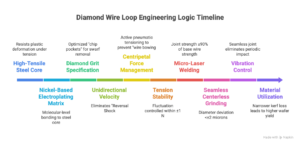

Alta precisión hilo diamantado Las sierras son equipos de procesamiento sofisticados cuyo funcionamiento depende en gran medida de la coordinación y estabilidad de diversos subsistemas. En condiciones de alta velocidad lineal y alta tensión, incluso desgastes mecánicos o anomalías en el refrigerante aparentemente menores pueden afectar significativamente la calidad del corte.

El propósito del mantenimiento no se limita a reparar fallas una vez que ocurren. Más importante aún, se trata de mantener la estabilidad del equipo durante su funcionamiento a largo plazo mediante estrategias de mantenimiento estandarizadas y predecibles. En comparación con el procesamiento reactivo tras una falla, Mantenimiento preventivo (MP) Ayuda a reducir el riesgo de tiempos de inactividad no planificados y mantiene la consistencia del corte.

Muchos problemas de mantenimiento a largo plazo están relacionados en última instancia con el Estructura mecánica de la sierra de hilo de diamante, incluidos los sistemas de tracción, tensión y ruedas guía.

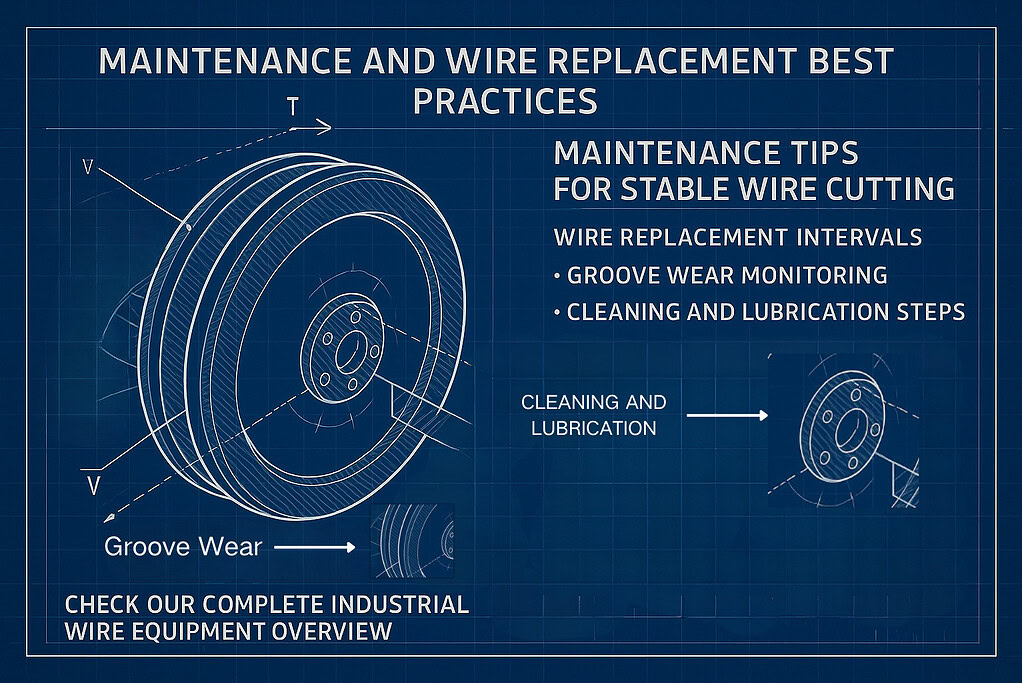

1. Componentes críticos: Gestión del estado de las ruedas guía

Ruedas guía Desempeñan un papel decisivo en la transmisión del movimiento y la limitación de la trayectoria de corte. Su condición geométrica afecta directamente la estabilidad del recorrido del hilo y la calidad de la superficie de corte.

1.1 Desgaste de la ranura

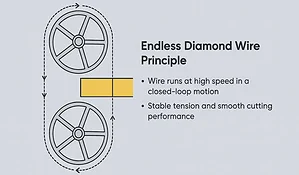

El hilo de diamante suele circular por ranuras revestidas de poliuretano (PU) o caucho. Con el uso prolongado, el hilo formará gradualmente un patrón de desgaste en el fondo de la ranura.

- Impacto potencial: Cuando la forma de la ranura cambia significativamente, la capacidad de restricción lateral disminuye, lo que puede provocar vibraciones o texturas superficiales anormales durante el corte.

- Recomendación de inspección: Revise periódicamente la forma de la ranura con un calibre de ranuras o un microscopio de inspección. Si el perfil de la ranura se desvía significativamente de la geometría original, considere reemplazar o rectificar la rueda guía.

1.2 Cojinetes y descentramiento

Bajo rotación a alta velocidad, las ruedas guía imponen requisitos estrictos sobre el estado del cojinete.

- Descentramiento radial: Puede provocar desplazamientos periódicos del alambre durante el corte (marcas de impacto).

- Descentramiento axial: Puede afectar la rectitud de la trayectoria de corte (produciendo ondulación).

- Recomendación de mantenimiento: Utilice periódicamente un indicador de cuadrante para verificar el descentramiento de la rueda guía y reemplace los cojinetes rápidamente si encuentra anomalías.

El desgaste y el descentramiento de la rueda guía son problemas estructurales que afectan directamente la estabilidad del alambre y la precisión del corte.

2. Programa de mantenimiento preventivo (Referencia)

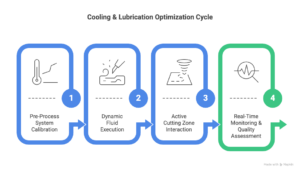

Controles diarios (nivel de operador)

- Boquillas de refrigerante: Asegúrese de que estén limpios y libres de obstrucciones.

- Estado del cable: Inspeccione la superficie del cable para detectar desgaste anormal (escote) o desprendimiento del revestimiento.

- Presión neumática: Confirme que la presión del sistema tensor sea estable.

- Limpieza: Verifique que el área de trabajo esté limpia para evitar la acumulación y solidificación de lodo.

Controles semanales (nivel de soporte de ingeniería)

- Rotación de la rueda guía: Verifique que la rotación sea suave y que no haya ruidos anormales (fallo del cojinete).

- Precisión geométrica: Verifique la perpendicularidad del avance del eje Z con respecto a la mesa de trabajo.

- Calidad del refrigerante: Pruebe el valor de pH y la concentración para evitar el crecimiento bacteriano o la oxidación.

Controles mensuales o trimestrales (nivel de mantenimiento)

- Sistema de transmisión: Verifique la tensión y el estado de las correas de transmisión o componentes de la transmisión.

- Armario eléctrico: Verifique la limpieza interna y el estado de los ventiladores de refrigeración.

- Sensores: Verifique el estado de calibración de los sensores de tensión y elementos de detección críticos.

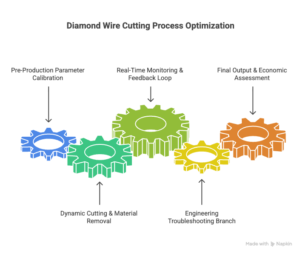

3. Lógica sistemática de resolución de problemas

Escenario 1: Rotura del cable durante el corte

- Posibles causas:

- El alambre ha llegado al final de su vida útil por fatiga (desgaste natural).

- Las condiciones de tensión o alimentación no coinciden (sobrecarga).

- Refrigeración insuficiente (cable quemado).

- Fijación inestable de la pieza de trabajo (la pieza se desplaza y pellizca el alambre).

- Enfoque de resolución de problemas: Realice un juicio exhaustivo combinando la morfología de la fractura, los registros de parámetros del equipo y el estado de la pieza. Evite atribuir la falla a un solo factor sin realizar un análisis.

Escenario 2: Ondulación o textura irregular en la superficie cortada

- Posibles causas:

- Fluctuaciones de tensión.

- Condición anormal de la rueda guía o del cojinete (descentramiento).

- Insuficiente rigidez en la instalación del equipo o estabilidad de la cimentación (resonancia).

- Enfoque de resolución de problemas: Verificar secuencialmente la estanqueidad del sistema tensor, el estado geométrico de las ruedas guía y la vibración general de la máquina.

Escenario 3: Corte cónico (en forma de cuña)

- Posibles causas:

- Desalineación de la rueda guía (alambre no perpendicular).

- Velocidad de alimentación demasiado alta, lo que provoca una desviación del alambre (ángulo de curvatura excesivo).

- Desplazamiento de la fijación o unión durante el corte (deriva térmica).

4. Problemas eléctricos y de control (descripción general)

Incluso cuando las condiciones mecánicas son normales, las anomalías en el sistema de control o en las señales del sensor pueden afectar la estabilidad del corte.

- Alarmas de servo: Generalmente relacionado con carga excesiva, alta resistencia o atasco mecánico.

- Alarmas de tensión: Puede estar relacionado con el alargamiento del cable (necesita acortarse) o con que el mecanismo tensor haya alcanzado su límite de carrera.

- Fluctuaciones de la alimentación: A veces está relacionado con el ruido de la señal del sensor o las condiciones de conexión a tierra, lo que interfiere con la lógica de control adaptativo.

Recomendación: Combine los registros de fondo del equipo con el estado en el sitio para lograr un análisis integral durante la resolución de problemas.

5. Almacenamiento y manipulación del hilo de diamante

- Almacenamiento: El cable debe almacenarse en un ambiente seco para evitar la exposición prolongada al aire húmedo (evitando la oxidación del núcleo).

- Manejo: Evite doblar o enroscar excesivamente el cable durante la instalación.

- Interrumpir: Se recomienda utilizar condiciones de proceso más suaves (velocidad de alimentación más baja) durante el período de rodaje inicial de un alambre nuevo.

Conclusión

El funcionamiento estable de una sierra de hilo diamantado depende del trabajo sinérgico de múltiples sistemas. Mediante un mantenimiento preventivo sistemático, procesos de inspección estandarizados y una solución de problemas lógica, se pueden reducir eficazmente los riesgos de paradas imprevistas y mantener la consistencia de la calidad del corte.

En aplicaciones de corte de alta precisión, el mantenimiento no es una tarea adicional; es una parte integral de la estabilidad del proceso.

Preguntas frecuentes

P1: ¿Con qué frecuencia se deben reemplazar los revestimientos de las ruedas guía?

El ciclo de reemplazo depende de la intensidad de uso y del tipo de material. Generalmente, se recomienda inspeccionarlos cada 300 a 500 horas. Se debe considerar el reemplazo cuando la geometría de la ranura cambie significativamente (ranuras profundas visibles).

P2: ¿Cuál es la causa común de rotura de cables inmediatamente después del arranque?

Una aceleración excesiva o una carga de impacto inicial elevada son causas comunes. Se recomienda revisar el “Arranque suave” Configuración de parámetros para extender el tiempo de la rampa de aceleración.

P3: ¿Se puede reutilizar un cable roto?

En algunas aplicaciones, es técnicamente viable (mediante soldadura a tope), pero cada punto de conexión reduce la fiabilidad general. Para aplicaciones de alto valor (p. ej., vidrio óptico) o de alto riesgo, generalmente se recomienda utilizar un cable nuevo para garantizar la seguridad.