Introducción

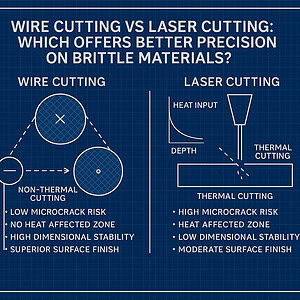

En el ámbito de la fabricación óptica, el corte de formas irregulares plantea retos únicos, que requieren precisión para mantener la integridad óptica al tiempo que se consiguen geometrías complejas. Este caso práctico surge de la necesidad de un cliente de cortar dos lentes ópticas a partir de una materia prima con formas irregulares, adecuadas para aplicaciones ópticas avanzadas como prismas personalizados o elementos asféricos. El cliente especificó cortes de alta precisión utilizando un alambre de 0,42 mm, con el proceso optimizado para la eficiencia para completar ambas lentes en 4,5 horas. Aprovechando nuestro plan de corte de formas irregulares en la máquina SGI 20, cumplimos con éxito estos requisitos. En este artículo se describen los requisitos del cliente, la aplicación de la solución, los resultados del corte y las ideas clave para poner de relieve nuestra experiencia en el procesamiento óptico especializado.

Análisis de las necesidades de los clientes

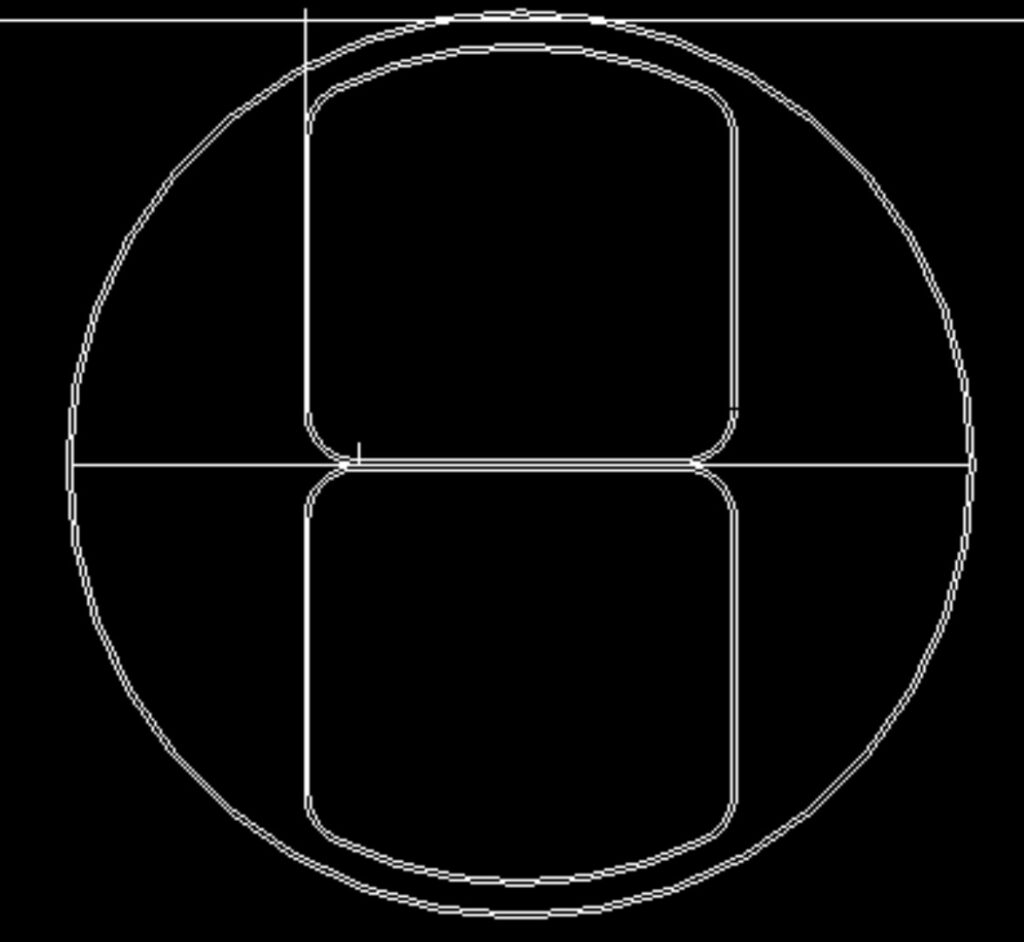

El cliente facilitó un plano DXF detallado en el que se especificaban las formas irregulares de dos lentes ópticas que debían cortarse a partir de una materia prima cilíndrica o en bloque (vidrio óptico). El diseño hacía hincapié en geometrías no estándar, que podían incluir bordes curvos, facetas multiángulo y tolerancias precisas para garantizar un rendimiento óptico sin deslumbramientos ni distorsiones. Entre los requisitos clave figuraba el corte simultáneo de ambas lentes para aumentar la productividad, respetando estrictamente los contornos definidos en DXF.

Para presentar los requisitos con claridad, los parámetros clave se resumen en la siguiente tabla:

| Parámetro | Valor | Descripción |

|---|---|---|

| Forma | Irregular | Geometrías no estándar por dibujo DXF (por ejemplo, facetas curvas, perfiles asimétricos) |

| Número de lentes | 2 | Corte simultáneo para mayor eficacia |

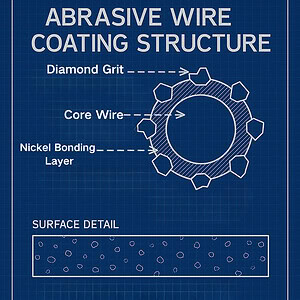

| Alambre de corte | 0,42 mm | Hilo diamantado para precisión y acabados lisos |

| Tiempo de procesamiento | 4,5 horas | Tiempo total para completar ambas lentes |

| Material | Vidrio óptico | Superficies de gran transparencia y antideslumbrantes |

| Tolerancias | Estrecha | rugosidad superficial grado óptico |

| Requisitos de superficie | Sin reflejos | Acabados lisos y sin defectos según especificaciones DXF |

Estos parámetros se obtuvieron a partir del archivo DXF del cliente, que incluía vistas 2D/3D de los perfiles de las lentes, lo que garantizaba la compatibilidad con aplicaciones como la captura de imágenes de alta resolución o la óptica láser.

Aplicación de la solución

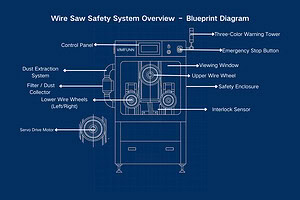

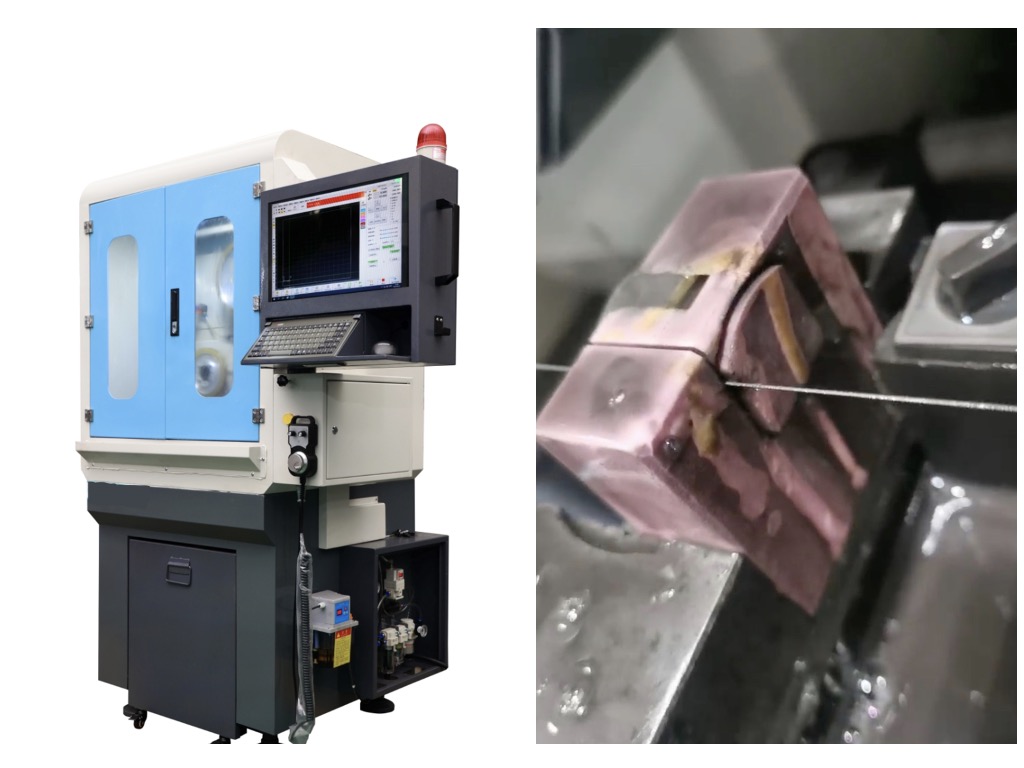

Para responder a los requisitos de forma irregular del cliente, desarrollamos el Plan de corte de formas irregulares, empleando un control multieje en la máquina SGI 20 para un seguimiento preciso del contorno. Este enfoque integró la tecnología de hilo de diamante con la optimización avanzada de trayectorias, permitiendo el procesamiento simultáneo de dos lentes sin comprometer la precisión. El modelo SGI 20, especializado en formas no estándar, cuenta con una mesa giratoria, un mecanismo de inclinación y un panel de control, capaces de manipular diseños complejos importados de DXF de hasta 200 mm de tamaño de materia prima.

Las fases de aplicación fueron las siguientes:

- Fase de preparación: Analiza el dibujo DXF para generar trayectorias de corte, simulando las trayectorias del hilo en el software de la máquina.

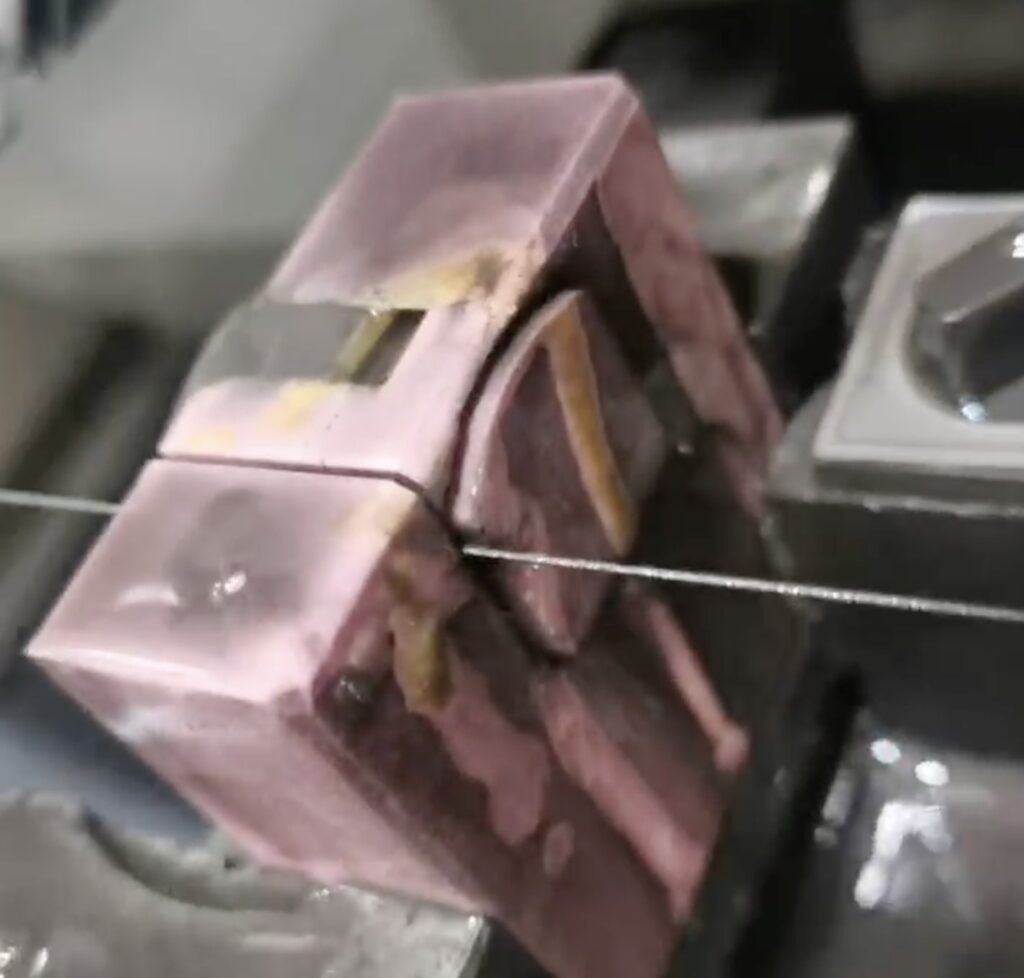

- Proceso de corte: Utiliza hilo diamantado anular de 0,42 mm, combinado con rotación e inclinación multieje para seguir con precisión los contornos irregulares.

- Control de calidad: Molde personalizado para cortar la lente de 3 piezas juntas.

Resultados del corte y validación

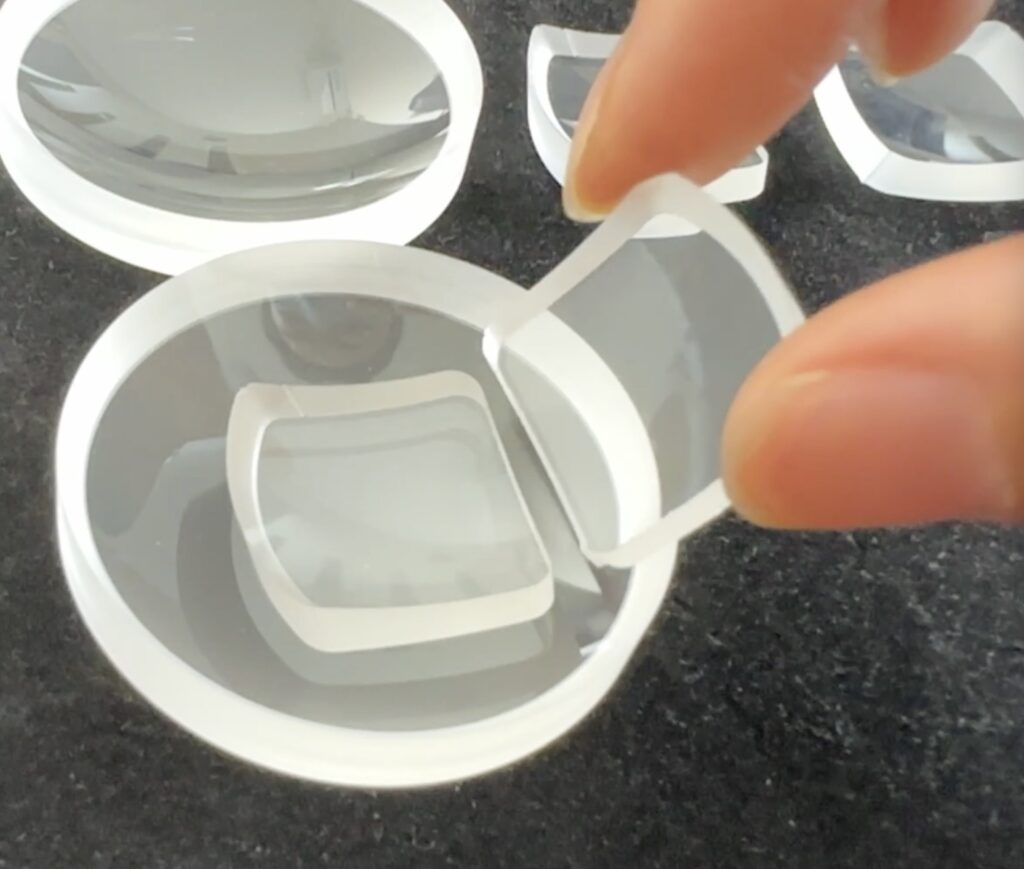

Tras el corte, produjimos dos lentes ópticas que se ajustaban con precisión a las especificaciones DXF, conservando toda la transparencia del material y consiguiendo superficies lisas y sin reflejos. El proceso de 4,5 horas demostró una eficacia excepcional en geometrías irregulares. La validación con herramientas de metrología óptica confirmó la precisión de las formas, sin defectos visibles.

Las fotografías de los resultados ilustrados:

- Vista de mano: Ambas lentes transparentes, mostrando contornos irregulares.

- Vista de colocación: Lentes alineadas con las superposiciones DXF, verificando las dimensiones.

Para la validación cuantitativa, se registraron los siguientes datos:

| Elemento de validación | Valor esperado | Valor real | Desviación |

|---|---|---|---|

| Tiempo de procesamiento | 4,5 horas | 4,5 horas | 0 horas |

| Conformidad de la forma | Por DXF | Conforme | N/A |

| Alambre de precisión | 0,42 mm | 0,42 mm | 0 mm |

| Cantidad de corte | 6 piezas | 6 piezas | Sin defectos |

Mayor capacidad de producción

Basándonos en el éxito del plan de corte de formas irregulares, personalizamos un molde para la máquina SGI 20, permitiendo el corte simultáneo de tres lentes para producir seis componentes ópticos acabados por ciclo, duplicando la eficiencia del proceso original. Reconociendo el potencial de optimización, recomendamos al cliente que ampliara el diseño del molde para permitir el corte simultáneo de diez lentes, lo que mejoraría significativamente el rendimiento de la producción a gran escala. El cliente adoptó esta solución, adquirió el equipo personalizado y repitió el pedido sin demora, lo que refleja su confianza en nuestra tecnología y en su escalabilidad para futuras demandas.

Conclusiones y lecciones aprendidas

Este caso valida eficazmente la eficacia del plan de corte de formas irregulares en el corte óptico de alta precisión. Con la máquina SGI 20, cumplimos las exigencias del cliente en cuanto a formas irregulares de lentes, entregando ambas piezas en sólo 4,5 horas y manteniendo la calidad óptica. Este método redujo el tiempo de preparación en 25% y los residuos, ideal para producciones ópticas a medida.

El cliente ya ha adquirido este equipo personalizado. De cara al futuro, sugerimos optimizar la producción por lotes integrando sistemas de metrología automatizados para aumentar aún más la eficiencia.

Si tiene necesidades similares, Contacto para pruebas a medida.

Este estudio de caso se compiló el 2 de mayo de 2024, basándose en datos de pruebas reales.