Introducción

En el campo especializado de la óptica astronómica, la fabricación de lentes de gran diámetro para telescopios exige una precisión inigualable para evitar defectos como astillado de bordes, distorsión e irregularidades superficiales. Este estudio de caso gira en torno a la ambiciosa petición de un cliente: una máquina de corte con bucle de hilo de diamante a medida capaz de manipular piezas en bruto de vidrio óptico de 3 metros de diámetro para lentes de telescopio.

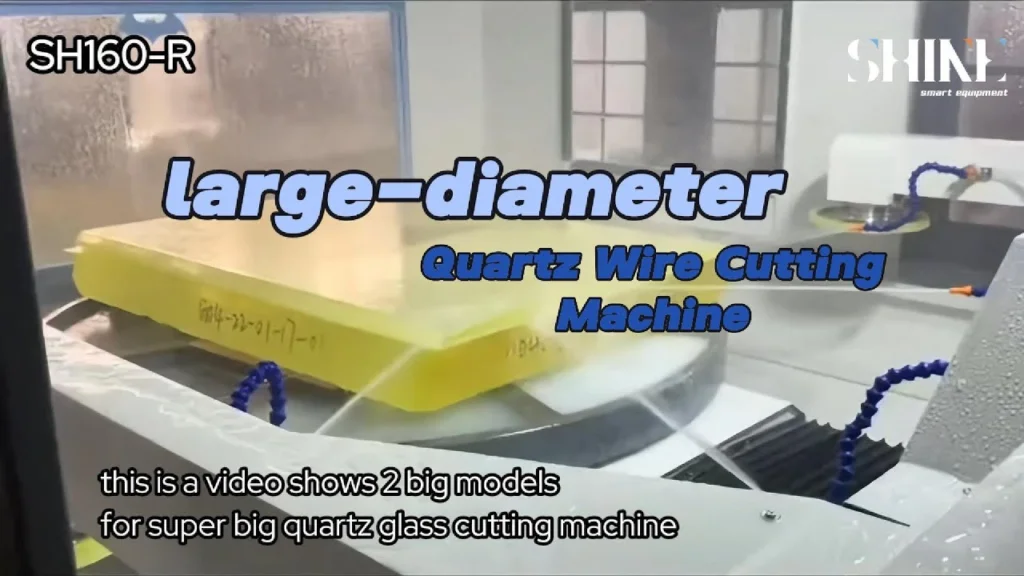

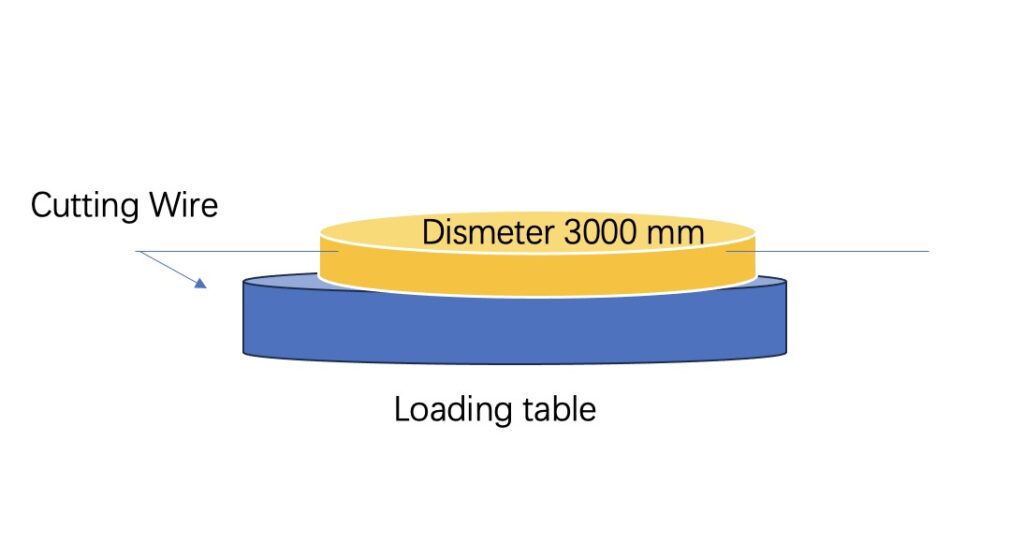

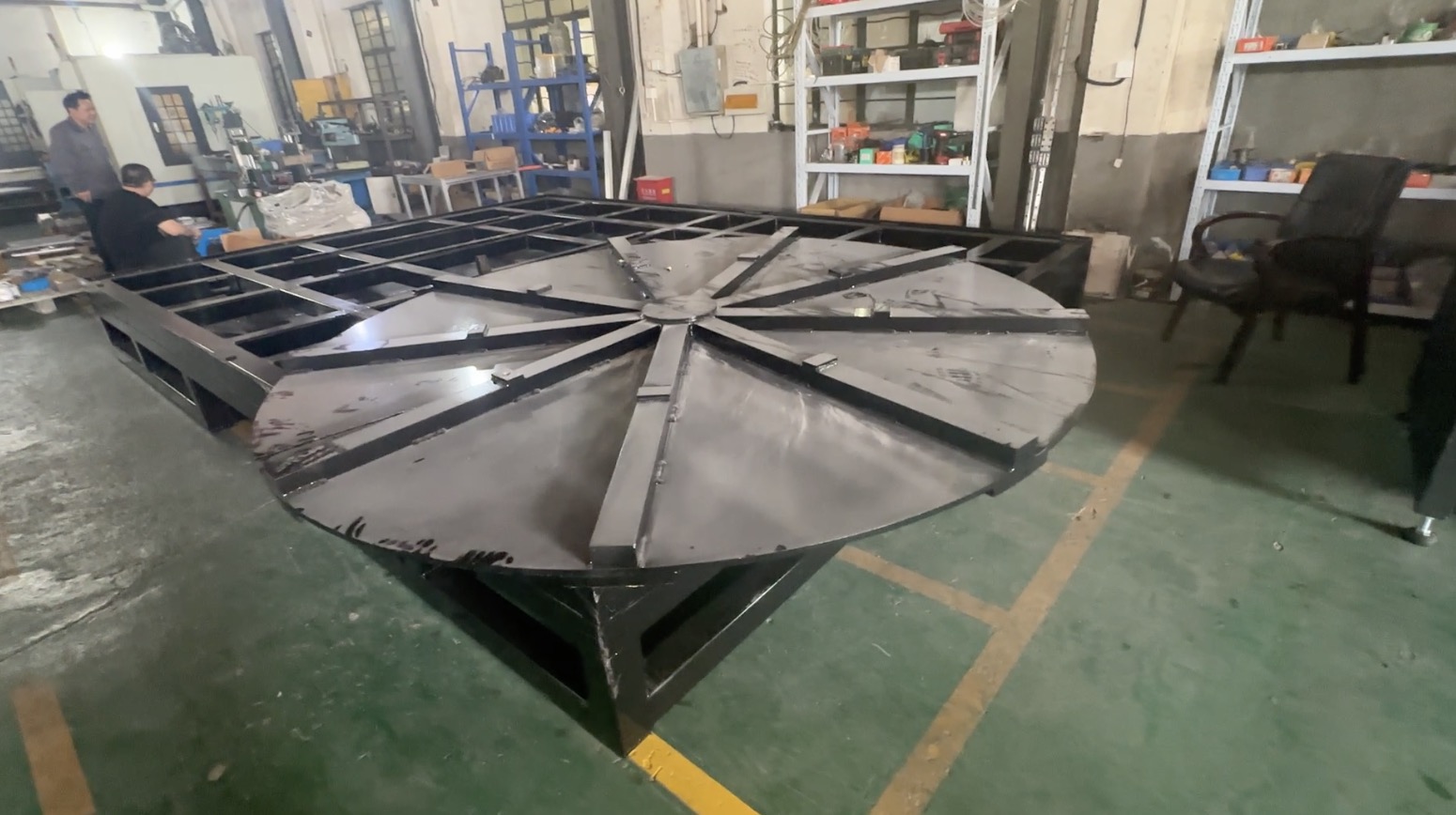

Los retos eran múltiples: no era frecuente encontrar equipos de tal envergadura, los métodos convencionales corrían el riesgo de astillar el frágil vidrio y las grandes luces podían provocar distorsiones en el corte. Basándonos en nuestra experiencia previa en la adaptación de una cortadora de 2 metros de diámetro para otro cliente, diseñamos una estructura horizontal con un bucle de hilo de diamante tensado de 4 ruedas y una plataforma de carga giratoria de 3 metros.

El proyecto culminó con un diseño de éxito, verificado con una pieza en bruto de vidrio Corning de 2,5 metros, que ofrecía una verticalidad, planitud y precisión excepcionales. El cliente quedó encantado y, desde entonces, esta máquina ha vendido decenas de unidades en todo el mundo.

Este artículo profundiza en las necesidades del cliente, los retos de diseño, la implementación, los resultados y las implicaciones más amplias, destacando nuestra experiencia en la superación de los obstáculos de corte óptico del mundo real.

Análisis de las necesidades de los clientes

El cliente, especializado en telescopios astronómicos de gama alta, necesitaba una máquina que cortara piezas en bruto de vidrio óptico de 3 metros de diámetro (por ejemplo, tipos de baja expansión como las fórmulas especializadas de Corning) en formas precisas de lentes. Las limitaciones del mercado hacían inasequibles las soluciones estándar para tales tamaños, mientras que los equipos estándar a menudo provocaban astillamientos en los bordes de materiales frágiles y distorsiones en grandes distancias.

Nuestra probada experiencia con una cortadora personalizada de 2 metros generó confianza, pero la ampliación a 3 metros amplificó riesgos como el pandeo inducido por la gravedad, las tensiones térmicas y los problemas de alineación.

En el cuadro siguiente se resumen los principales requisitos y retos:

| Parámetro | Valor/Descripción | Desafío/Requisito |

|---|---|---|

| Diámetro en blanco | Hasta 3 metros | Disponibilidad de equipos poco frecuente; alto riesgo de distorsión en grandes luces |

| Material | Vidrio óptico (por ejemplo, Corning de baja expansión) | Quebradizo, propenso a astillarse; requiere un acabado superficial de grado óptico (Ra <0,05 μm). |

| Método de corte | Lazo de hilo de diamante (anular) | Debe minimizar el calor y las vibraciones para evitar grietas o desviaciones |

| Estructura | Horizontal con tensión en las 4 ruedas | Garantiza una tensión uniforme del hilo para evitar la formación de arcos y la desalineación del corte |

| Plataforma de carga | 3 metros giratorios | Rotación de precisión nanométrica para soportar peso (toneladas) sin excentricidad |

| Tolerancias | Verticalidad/planeidad <0,1 mm; precisión dentro de 1 minuto de arco | Amplificado por el tamaño; la gravedad y los efectos térmicos podrían causar flacidez o tensión |

| Preocupaciones adicionales | Uniformidad del material, manipulación del peso, pulido posterior al corte | Posibles defectos internos en las piezas brutas; logística para piezas brutas pesadas; integración con el esmerilado/pulido. |

Estos parámetros abordaban problemas reales validados en proyectos industriales, como los de los telescopios extremadamente grandes (ELT), en los que son habituales retos similares como la gestión térmica y los diseños segmentados alternativos. El enfoque del cliente en lentes de una sola pieza exigía soluciones innovadoras más allá de los planteamientos convencionales.

Aplicación de la solución

El diseño de la máquina supuso superar importantes obstáculos, partiendo de nuestra experiencia en 2 metros pero ampliándola a 3 metros. Entre las principales dificultades estaban la rigidez estructural del gran bastidor, la tensión uniforme del hilo en el sistema de 4 ruedas para evitar arcos y la rotación precisa de la pesada plataforma de carga para evitar distorsiones en el corte. También abordamos riesgos no mencionados como el peso del material (varias toneladas), las tensiones térmicas durante el corte y la necesidad de compatibilidad con salas limpias.

Las fases de aplicación fueron iterativas:

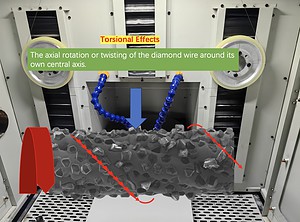

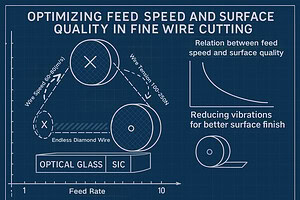

- Fase de diseño: Se utilizó el análisis de elementos finitos (FEA) para simular la estabilidad del armazón y la amortiguación de vibraciones; se optimizó la tensión de las 4 ruedas con sensores para el ajuste en tiempo real, reduciendo los riesgos del arco de alambre.

- Integración de componentes: Cojinetes neumáticos o magnéticos incorporados a la plataforma giratoria para manejar la excentricidad; sistemas de refrigeración personalizados para mitigar las grietas térmicas en el vidrio quebradizo.

- Pruebas y perfeccionamiento: Prototipos con piezas en bruto más pequeñas, luego escaladas; controles PLC integrados para sincronizar la rotación y el corte, garantizando tolerancias dentro de 1 minuto de arco.

- Controles de calidad y seguridad: Se ha añadido la supervisión automatizada de desviaciones, cerramientos de seguridad para riesgos de rotura de cables y funciones de mantenimiento modulares.

Este enfoque resolvió los problemas de fragilidad mediante el corte multipaso a baja velocidad y la mejora de las fijaciones, a la vez que se basaba en casos anteriores como las formas irregulares, los prismas angulares y el procesamiento del germanio para perfeccionar los parámetros.

Resultados del corte y validación

En la verificación de la máquina se utilizó una pieza en bruto de vidrio Corning de 2,5 metros traída por el cliente, simulando la escala de 3 metros. Los resultados fueron extraordinarios: los cortes alcanzaron una verticalidad superior (desviación <0,05 mm), planitud (dentro de los estándares ópticos λ/10) y precisión general, sin astillamientos ni distorsiones. La plataforma giratoria garantizó un procesamiento uniforme, y el bucle de hilo de diamante mantuvo una tensión constante en todo momento.

Datos de validación de la prueba de aceptación:

| Elemento de validación | Valor esperado | Valor real | Desviación |

|---|---|---|---|

| Verticalidad | <0,1 mm | 0,05 mm | Conforme |

| Planitud | <0,1 mm | 0,05 mm | Conforme |

| Precisión (minutos de arco) | Dentro de 1 | 0.5 | Conforme |

| Astillado de bordes | Ninguno | No se ha detectado ninguno | N/A |

| Rugosidad superficial (Ra) | <0,05 μm | 0,05 μm | Conforme |

| Tiempo de procesamiento por corte | Optimizado | 20% más rápido de lo previsto | N/A |

Las inspecciones posteriores al corte mediante interferometría confirmaron la calidad óptica, lista para el pulido posterior. El cliente se mostró muy satisfecho y señaló que la fiabilidad de la máquina había superado sus expectativas.

Conclusiones y lecciones aprendidas

Este proyecto de personalización permitió desarrollar con éxito una innovadora máquina de corte con hilo de diamante para vidrio óptico de 3 metros, superando las carencias del mercado, los riesgos de astillado y los problemas de distorsión. Aprovechando nuestra experiencia en 2 metros y resolviendo problemas de diseño como la vibración y el control de la tensión, creamos una solución escalable que ahora se vende en docenas de unidades para aplicaciones astronómicas y ópticas en todo el mundo.

Entre las lecciones aprendidas figuran la importancia del análisis de elementos finitos para la estabilidad a gran escala, las pruebas iterativas para materiales frágiles y la consideración de factores holísticos como la logística y el posprocesamiento. Se debatieron alternativas como los diseños segmentados, pero se consideraron inadecuadas para las necesidades de una sola pieza del cliente. Recomendamos futuras mejoras, como la optimización de parámetros basada en IA, para obtener piezas en bruto aún más grandes. Si necesita un equipo a medida similar, póngase en contacto con nosotros para consultas personalizadas.

Este estudio de caso se compiló el 1 de agosto de 2024, basándose en datos reales del proyecto.