Introducción

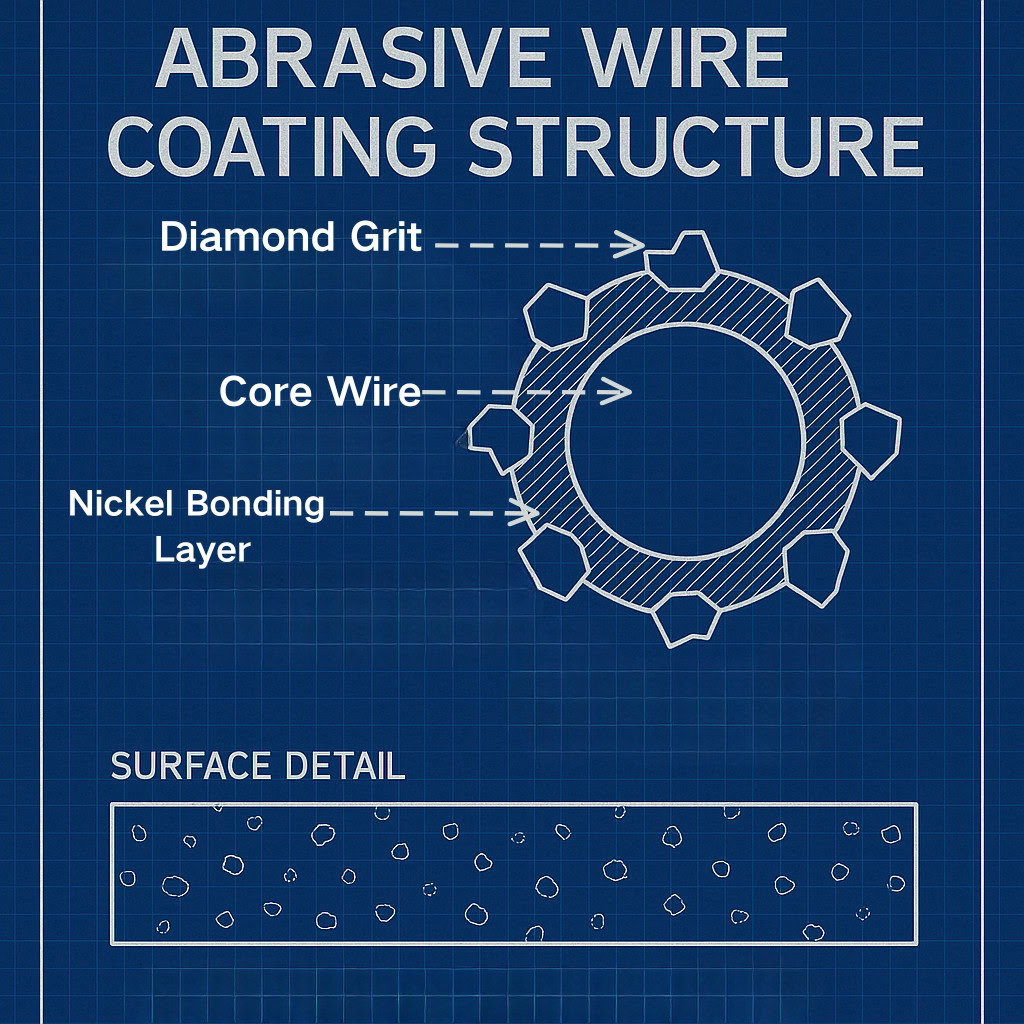

En el microcorte con alambre abrasivo, las características de la capa abrasiva determinan en gran medida la precisión del corte, la estabilidad del ancho de corte, la integridad de la superficie y el daño subsuperficial. Entre todos los parámetros que influyen en el rendimiento del alambre abrasivo, tamaño de grano de diamante Es uno de los más críticos.

Al procesar materiales frágiles y de alto valor, como el zafiro, el carburo de silicio (SiC), el cuarzo, la cerámica avanzada y el grafito, el tamaño de las partículas abrasivas determina la mecánica de la fractura frágil y el microcorte. Este artículo ofrece una explicación a nivel de ingeniería sobre cómo... tamaño de grano de diamante afecta la precisión del corte, cómo interactúa con las variables del proceso y cómo los ingenieros pueden seleccionar tamaños de grano apropiados para aplicaciones de corte de precisión.

Cómo el tamaño de las partículas abrasivas afecta la precisión del corte

La eliminación de material en el corte con hilo abrasivo se caracteriza por el microcorte y la fractura frágil controlada. Las dimensiones de cada partícula abrasiva de diamante determinan su profundidad de penetración, la distribución de tensiones y la interacción local con la superficie del material.

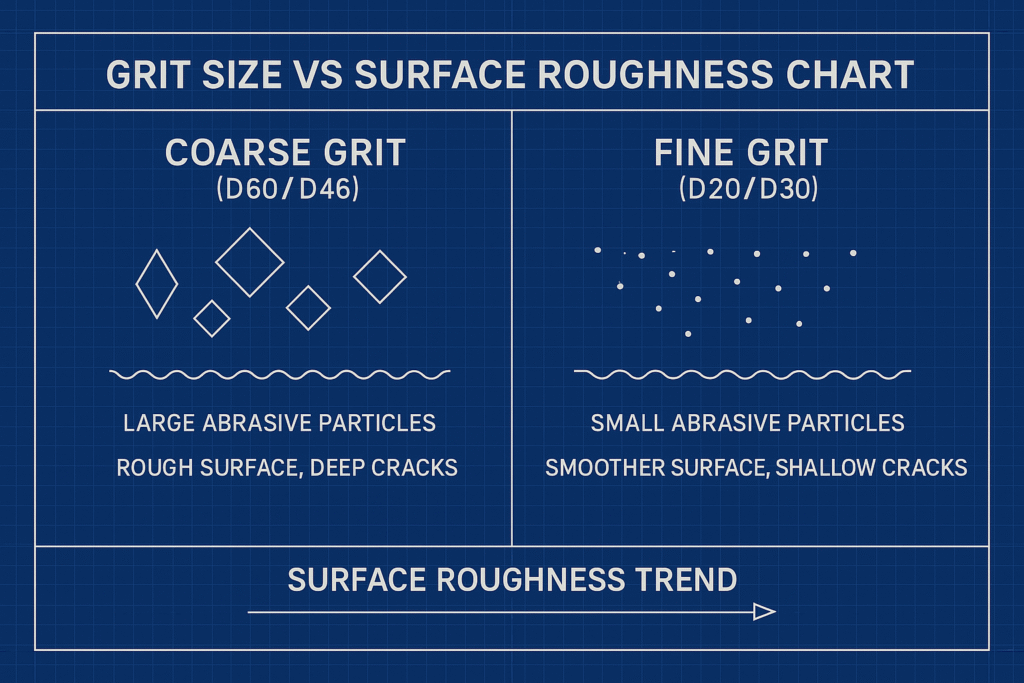

1. Tamaño de grano de diamante grueso

El grano grueso proporciona una mayor altura de protuberancia y una eliminación de material más agresiva.

Características:

- Alta tasa de eliminación

- Mayor variación del ancho de corte

- Mayor riesgo de astillado frágil

- Daños más profundos en el subsuelo

- Textura de superficie más rugosa

- Requiere mayor tensión del cable

- Adecuado para grafito, cerámica densa y láminas gruesas de SiC.

El grano grueso es apropiado cuando se prioriza el rendimiento sobre el refinamiento de la superficie.

2. Tamaño de grano de diamante fino

Los granos abrasivos finos distribuyen las fuerzas de corte en muchos puntos de contacto.

Ventajas:

- Menor profundidad de penetración

- Microvibración reducida

- Corte más estrecho y estable

- Acabado superficial superior

- Daños mínimos al subsuelo

- Ideal para sistemas de alambre microabrasivo utilizados en sustratos frágiles.

El grano fino es esencial para ópticas de zafiro, filtros delgados, obleas semiconductoras y componentes de vidrio de precisión.

Selección del tamaño de grano para diferentes materiales

| Material | Tamaño de grano recomendado | Razón técnica |

|---|---|---|

| Zafiro | Fino–Medio | Minimiza el astillado anisotrópico en los planos cristalinos. |

| obleas de SiC | Medio-grueso | Una alta dureza requiere una penetración abrasiva más fuerte |

| Vidrio óptico/cuarzo | Bien | Reduce la iniciación de grietas y fracturas laterales. |

| Cerámica avanzada | Medio | Equilibra la eficiencia y la calidad de la superficie. |

| Grafito | Grueso | La estructura porosa tolera una eliminación agresiva. |

Para obtener información más detallada sobre la estructura y el comportamiento de adhesión de los recubrimientos abrasivos, consulte nuestra página técnica sobre materiales de recubrimiento abrasivo. En la práctica, la selección del tamaño del grano suele considerarse junto con las características específicas del material. criterios de selección de cables durante la planificación del proceso.

Cómo el tamaño del grano del diamante controla la precisión del corte

Tres parámetros de ingeniería básicos están directamente influenciados por tamaño de grano de diamante:

1. Estabilidad del ancho de corte

- Grano grueso → corte más ancho, mayor variación

- Grano fino → geometría de corte estrecha y repetible

Un ancho de corte estable es esencial para obtener un espesor de oblea uniforme en el corte de semiconductores.

2. Rugosidad de la superficie

El perfil de la superficie se correlaciona con la altura de protuberancia abrasiva:

- Grano grueso → marcas de arañazos más profundas

- Grano fino → textura más suave y carga de pulido reducida

Los componentes ópticos y electrónicos dependen en gran medida de configuraciones de grano fino.

3. Profundidad del daño del subsuelo

La intensidad del campo de tensión aumenta con el tamaño del abrasivo:

- Grano grueso → propagación más profunda de microgrietas

- Grano fino → daño interno mínimo

Esto es especialmente importante para SiC, zafiro, sustratos ópticos y cerámica.

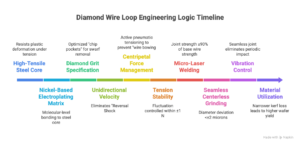

Interacción entre el tamaño del grano y los parámetros de corte

El tamaño del grano de diamante interactúa estrechamente con la velocidad del alambre, la tensión del alambre y la velocidad de alimentación.

Velocidad del cable

- El grano grueso funciona mejor a altas velocidades.

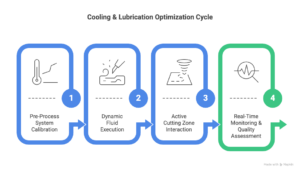

- El grano fino se beneficia de una velocidad moderada para limitar el calor y la vibración.

Tensión del cable

- La alta tensión estabiliza el corte de grano grueso

- El grano fino requiere una tensión controlada para evitar la concentración de tensión.

Velocidad de alimentación

- Grano grueso → se permite un avance más rápido

- Grano fino → se requiere un avance más lento y estable para un corte limpio

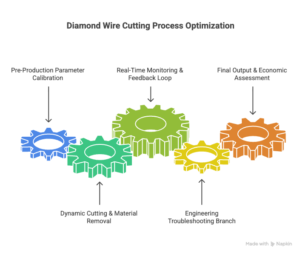

El ajuste equilibrado de los parámetros es necesario para lograr una alta precisión con cualquier tamaño de abrasivo. En entornos industriales, la selección del tamaño de grano siempre se valida mediante un análisis sistemático. inspección de calidad del cable y control de procesos.

Comparación: corte con hilo de diamante frente a métodos de corte tradicionales

Para comprender las ventajas del control del tamaño del grano de diamante, es útil comparar el corte con hilo de diamante con los procesos mecánicos y térmicos tradicionales. Estos procesos convencionales... no Utilice el tamaño del grano abrasivo como parámetro de control.

| Característica | Corte con hilo de diamante (microcorte abrasivo) | Corte por láser (térmico) / Corte con cuchilla (mecánico) |

|---|---|---|

| Mecanismo de eliminación de material | Microcorte + fractura frágil controlada | Láser: fusión/vaporización; Cuchilla: fricción + cizallamiento |

| Impacto térmico | Mínimo | Significativo (láser) |

| Riesgo de microfisuras | Bajo con grano fino de diamante | Alta debido al choque térmico o vibración de la herramienta |

| Ancho de ranura | Estrecho, uniforme | El láser ensancha el corte; las hojas tienen un espesor de corte inherente |

| Calidad de la superficie | Ajustable por tamaño de grano; excelente acabado. | Láser: capa refundida; hojas: superficie más rugosa |

| Idoneidad para materiales frágiles | Excelente | El láser no es adecuado para materiales transparentes; las hojas no son adecuadas para cerámicas ultraduras |

El corte con hilo de diamante proporciona una mecánica abrasiva controlable, lo que permite niveles de precisión que no se pueden alcanzar con el corte térmico o mecánico.

Ejemplos de aplicación de la selección del tamaño de grano

Corte de obleas de zafiro

El grano fino reduce significativamente el astillado a lo largo de las superficies del plano r y del plano c, mejorando la rugosidad hasta en 40%.

Óptica de cuarzo

El grano fino limita la propagación de grietas laterales y mejora la uniformidad de la transmisión.

Bloques de grafito

El grano grueso aumenta la eficiencia sin un impacto significativo en la precisión dimensional.

Obleas semiconductoras de SiC

El grano medio-grueso equilibra la tasa de eliminación y la integridad de la superficie.

Conclusión

Tamaño del grano de diamante Es uno de los parámetros más influyentes en el corte con microalambre abrasivo. La selección correcta del grano, combinada con la velocidad, tensión y velocidad de avance del alambre adecuadas, permite:

- Alta precisión dimensional

- Geometría de corte estable

- Reducción de daños al subsuelo

- Acabado superficial superior

- Menor microvibración y mejor control del proceso

Estas ventajas hacen que la optimización del tamaño del grano sea esencial para la óptica de zafiro, los dispositivos de potencia de SiC, la cerámica, los componentes de cuarzo y el mecanizado de grafito de precisión.

👉 Lea sobre nuestro tecnología de alambre abrasivo en aplicaciones de corte de precisión.

Preguntas frecuentes: Tamaño del grano de diamante y precisión de corte

1. ¿Por qué el tamaño del grano del diamante afecta la precisión del corte?

Porque el tamaño del grano abrasivo determina la profundidad de penetración, la distribución del estrés y el comportamiento de microfracturas.

2. ¿El grano fino es siempre mejor?

El grano fino mejora el acabado superficial, pero reduce la velocidad de arranque. El grano óptimo depende de la dureza del material y de las necesidades de precisión.

3. ¿Cómo influye el tamaño del grano en el ancho de corte?

Grano grueso → corte más ancho.

Grano fino → geometría de corte estrecha y estable.

4. ¿Qué tamaño de grano es adecuado para la cerámica?

El grano medio ofrece un equilibrio entre la velocidad de eliminación y la integridad de la superficie.

5. ¿Pueden los parámetros del proceso compensar el tamaño de grano incorrecto?

Los parámetros pueden optimizar el rendimiento, pero el tamaño del grano sigue siendo el determinante principal de la precisión del corte.