Einführung

SiC-Schneiden has become a pivotal process in the development of next-generation energy solutions. As the global race for commercial fusion energy intensifies, material science remains the ultimate gatekeeper. Whether it is the plasma-facing components of a Tokamak or complex heat exchanger systems, Siliziumkarbid and SiC-composites are the materials of choice due to their exceptional thermal stability and radiation resistance. However, the extreme hardness and inherent brittleness of these “space-age” ceramics make precision SiC-Schneiden ein bedeutender industrieller Engpass, dessen Überwindung spezialisierte Technologien erfordert.

Warum herkömmliche SiC-Schneidverfahren versagen

Herkömmliche Seilsägen oder mechanische Schleifverfahren versagen oft bei der Erfüllung der strengen Anforderungen der Schmelztechnik. Hohe Reibung während des Prozesses SiC-Schneiden Dieser Prozess führt zu einer raschen Wärmeentwicklung, die die strukturelle Integrität der Keramik beeinträchtigt. Standardmethoden haben häufig folgende Folgen:

- Thermische Belastung: Veränderung der sorgfältig entwickelten physikalischen Eigenschaften des Materials.

- Mikrorissbildung: Oberflächenfehler, die sich unter dem extremen Druck und der Temperatur einer Fusionsreaktion ausdehnen können und zu einem katastrophalen Bauteilversagen führen.

- Materialabfälle: Hoher Schnittverlust während der SiC-Schneiden Die Phasentrennung ist finanziell nicht tragbar, wenn es um das Schneiden teurer, hochreiner Forschungsbarren geht.

Der Vimmun-Vorteil: Technisches “Kaltschneiden” für SiC Vimpuns Endless Diamond Wire Saw technology redefines the boundaries of SiC-Schneiden through a “Cold Cutting” philosophy. By focusing on high linear speed and low constant tension, we provide a solution that addresses the core pain points of fusion material processing.

1. Extrem hohe Lineargeschwindigkeit (80 m/s) Durch den Betrieb mit bis zu fünfmal höheren Geschwindigkeiten als herkömmliche Säbelsägen erfolgt die Wechselwirkung zwischen dem Diamantkorn und der SiC-Oberfläche unmittelbar. Bei hoher Geschwindigkeit SiC-Schneiden Durch die Umgebungskühlung wird die Wärme über den Draht und das Kühlsystem abgeführt, bevor sie in das Substrat eindringen kann. Dies verhindert die Bildung einer Wärmeeinflusszone (WEZ) und gewährleistet so ein spannungsfreies Material.

2. Endlosschleifenstabilität und Oberflächenintegrität Die kontinuierliche, unidirektionale Bewegung unseres Endlosdrahts eliminiert die Vibrationen und Stoßspitzen, die bei der Richtungsumschaltung älterer Systeme auftraten. SiC-Schneiden Maschinen. Diese Stabilität ist entscheidend für die Erzielung einer spiegelglatten Oberflächengüte. Ein niedrigerer Ra-Wert (mittlere Rauheit) nach der BearbeitungSiC-Schneiden Das bedeutet, dass deutlich weniger Zeit für das Nachpolieren aufgewendet werden muss, welches oft den teuersten Teil des Produktionszyklus darstellt.

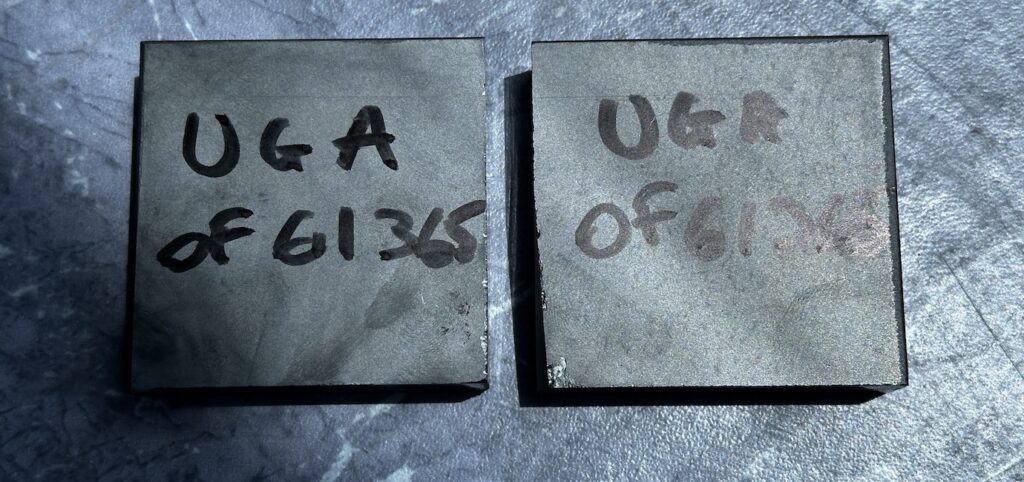

3. Optimierung von Präzision und Ausbeute im Submillimeterbereich Bei der Arbeit mit seltenen Isotopen oder hochdichten SiC-Verbundwerkstoffen zählt jeder Millimeter. SiC-Schneiden Die Technologie nutzt Diamantdraht mit einer Dicke von nur 0,3 mm. Dadurch beträgt der Schnittverlust insgesamt lediglich 0,35 mm. Indem Vimfun die Anzahl der nutzbaren Wafer oder Komponenten aus einem einzigen Ingot maximiert, unterstützt das Unternehmen Forschungseinrichtungen und Startups im Bereich der Fusionstechnologie dabei, ihre F&E-Kosten drastisch zu senken.

Anwendungen im Fusionssektor Über die Grundlagen hinaus SiC-Schneiden, Unsere Ausrüstung ist vielseitig genug, um eine Vielzahl von fortschrittlichen Materialien zu verarbeiten, die für Fusionsreaktoren unerlässlich sind:

- Reaktionsgebundenes Siliciumcarbid (RBSiC): Saubere Schnitte ohne Ausbrechen der Kanten erzielen.

- Gesintertes Siliciumcarbid (SSiC): Hohe Maßgenauigkeit auch bei komplexen Geometrien gewährleisten.

- CVD-Siliciumcarbid-Beschichtungen: Präzises Schneiden ohne Ablösen der Oberflächenschichten.

Die Zukunft der Materialverarbeitung Im Bereich der Fusionsenergie ist die Qualität Ihrer SiC-Schneiden bestimmt die Integrität Ihres Reaktors. Da Unternehmen auf Pilotkraftwerke umsteigen, steigt der Bedarf an wiederholbaren, hocheffizienten Reaktoren. SiC-Schneiden wird weiter wachsen. Vimfun ist stolz darauf, Energiepioniere zu unterstützen, indem es “unbearbeitbare” Materialien in präzisionsgefertigte Komponenten verwandelt, die eines Tages unser Stromnetz mit sauberer, kohlenstofffreier Energie versorgen werden.

Abschluss Vimfun ist mehr als nur ein Maschinenhersteller; wir sind ein Partner der globalen Energiewende. Unsere Expertise in SiC-Schneiden Sie stellen sicher, dass Ihre Forschung nicht durch die Grenzen traditioneller Fertigungsmethoden beeinträchtigt wird. Durch die Wahl des richtigen Werkzeugs gewährleisten Sie die Langlebigkeit und Sicherheit Ihrer Fusionskomponenten.