Einführung

In den Hochpräzisionsindustrien steigt die Nachfrage nach ultrafeiner und beschädigungsfreier Materialbearbeitung weiter an. Von optischen Linsen bis hin zu Halbleiterwafern und technischer Keramik ist das Streben nach Präzision ein wichtiger Motor für Innovationen in der Fertigung. Zu den fortschrittlichsten Lösungen gehört die Präzisions-Diamant-Drahtschneidesystemeine Technologie, die für hervorragende Genauigkeit, geringen Schnittverlust und hervorragende Oberflächenqualität bei einer Vielzahl von harten und spröden Materialien entwickelt wurde.

1. Was ist ein Präzisions-Diamant-Drahtschneidesystem?

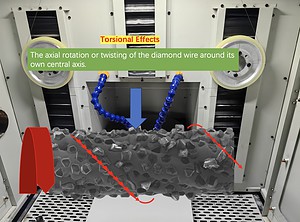

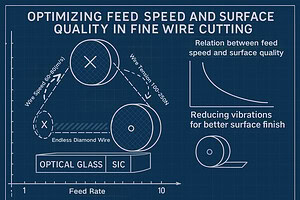

Dieses System verwendet ein Diamantseil im geschlossenen Kreislauf das mit hoher Geschwindigkeit rotiert, um Materialien mit minimaler mechanischer Belastung zu durchtrennen. Im Gegensatz zu herkömmlichen Sägeblättern oder hin- und hergehenden Seilen bietet das endlose Diamantseil kontinuierliche, nicht umkehrbare BewegungDadurch werden Vibrationen und Wärmestau reduziert.

Die wichtigsten Komponenten sind:

- Diamantbeschichteter Schleifendrahtfür gleichmäßiges, beschädigungsarmes Schneiden

- Vorschubmechanismen mit Servoantrieb für präzise Bewegungen

- Automatisches Spannsystem zur Aufrechterhaltung der optimalen Drahtspannung

- Optionale Dreh-/Schwenkachsen für komplexwinklige Schnitte

Diese fortschrittliche Konfiguration ermöglicht das präzise Schneiden von ultraharten Materialien unter Beibehaltung der Maßhaltigkeit.

2. Ultrafeine Genauigkeit: ±0,01 mm Positionierung, ±0,03 mm Schneidtoleranz

Die Präzisions-Diamant-Drahtschneidesystem zeichnet sich aus durch die Kombination von ±0,01 mm Positioniergenauigkeit mit ±0,03mm Schnitttoleranz. Diese Werte sind von entscheidender Bedeutung bei der Handhabung von Materialien, die keine Mikrobrüche oder Maßabweichungen vertragen.

Das Erreichen dieses Präzisionsniveaus hängt davon ab:

- CNC-gesteuerte Achsenbewegung mit Servoantriebssystemen

- Regulierung der Drahtspannung in Echtzeit mit pneumatischen oder Servo-Systemen

- Vibrationsarme mechanische KonstruktionBeseitigung von Bewegungsdrift bei langen Schnitten

Solch enge Toleranzen werden besonders in der Optik, der Elektronik und der Luft- und Raumfahrtindustrie geschätzt, wo die Leistung von der Unversehrtheit der Oberfläche und den genauen Abmessungen abhängt.

3. Unterstützte Materialien und Anwendungen

Dieses Schneidesystem eignet sich für eine Vielzahl von spröden und hochwertigen Materialien, wie z. B.:

- Saphir, Siliziumkarbid und Quarz

- Optisches Glas und Quarzglas

- Tonerde-Keramik

- Hochreiner Graphit

- Mehrschichtige Verbundwerkstoffe und Edelkristalle

Seine Fähigkeit, die dünne Scheiben (bis zu 0,1 mm) und große Formate (bis zu 400 mm Dicke oder mehr) macht es ideal für F&E- und Produktionsumgebungen.

Typische Anwendungen sind:

- Vorbereitung des LED-Substrats

- Halbleiter-Wafering

- Präzises Schneiden von Linsenrohlingen

- Prototyping von Keramikbauteilen für die Luft- und Raumfahrt

4. Im Vergleich zu herkömmlichen Schneidsystemen

| Aspekt | Traditionelle Sägen | Diamant-Drahtschneidesystem |

|---|---|---|

| Positionierungsgenauigkeit | ±0,05-0,1 mm | ±0,01 mm |

| Schnitttoleranz | ±0,1 mm oder mehr | ±0,03 mm |

| Schnittfugenbreite | ≥1 mm | 0,35-0,65 mm |

| Oberfläche | Erfordert umfangreiche Nachbearbeitung | Minimales Polieren erforderlich |

| Materielle Schäden | Risse, Wärmezonen | Belastungsarm, spanfrei |

| Komplexität des Schnitts | Überwiegend gerade Schnitte | Unterstützt unregelmäßige Profile |

Herkömmliche Sägen verursachen oft Hitze, Vibrationen und Materialverluste. Im Gegensatz dazu bietet das Diamantseilschneidsystem glattere Kanten, eine kleinere Schnittfuge und sauberere Oberflächen - wichtige Vorteile für kritische Komponenten.

5. Intelligente Automatisierung und Prozesssteuerung

Moderne Systeme zeichnen sich durch umfassende Automatisierung und Prozessüberwachung in Echtzeit aus:

- Touchscreen-Bedienfelder zur Einstellung der Parameter

- Programmierbare mehrstufige Schneidezyklen

- Einstellung der Drahtgeschwindigkeit bis zu 80 m/s

- Drahtbrucherkennung und Auto-Stopp

- Kompatibilität mit Trocken- und Nassschnitt

Erweiterte Modelle unterstützen 4-Achsen-Steuerung (X/Y/Z + Rotation) zum Schneiden komplexer Geometrien ohne manuelle Neupositionierung.

6. Vorteile in der Praxis und Verwendung in der Industrie

Industrielle Nutzer in Halbleiter, Photonik, Luft- und Raumfahrt und Spitzenforschung berichten von großen Vorteilen:

- Materialerhaltung durch schmale Schnittspaltbreiten

- Verbesserter Ertrag dank reduzierter Oberflächenbeschädigung

- Vereinfachte NachbearbeitungSenkung der Gesamtproduktionszeit

- Verlängerte Lebensdauer der Drähte unter stabilen Spannungsbedingungen

Egal, ob es für kleine Laborproben oder für das Schneiden von Wafern in großem Maßstab verwendet wird, das System liefert gleichbleibende und wiederholbare Ergebnisse über mehrere Schichten hinweg.

Abschluss

Mit seiner Mischung aus ±0,01 mm Positioniergenauigkeit, ±0,03mm Schnitttoleranzund automatisierte Multimaterialfähigkeitdie Präzisions-Diamant-Drahtschneidesystem setzt neue Maßstäbe für die High-End-Fertigung. Sie unterstützt die Bearbeitung von ultrafeinem Material und reduziert gleichzeitig die Betriebskosten und Nachbearbeitungsschritte - eine Eckpfeilertechnologie für Branchen, die höchste Ansprüche an die Schneidleistung stellen.