Präzisionsbearbeitungstechnologien

Magnetbearbeitung

Technischer Vergleich und Vorteile des endlosen Diamantdrahtschneidens

Warum ist die Magnetbearbeitung wichtig?

Magnetische Materialien – wie zum Beispiel NdFeB, SmCo, Ferrit und weichmagnetische Legierungen werden durch Pulvermetallurgie oder Gießen hergestellt, wobei in beiden Fällen Bauteile mit Maßtoleranzen und Oberflächenbeschaffenheiten entstehen, die den Anforderungen der endgültigen Anwendung nicht genügen. Die Präzisionsbearbeitung ist daher ein entscheidender Schritt bei der Herstellung funktionaler magnetischer Bauteile.

Magnete sind bekannt für ihre Härte, Sprödigkeit und Empfindlichkeit gegenüber thermischer und mechanischer Belastung. Diese Eigenschaften stellen hohe Anforderungen an die Bearbeitungsverfahren, insbesondere wenn Maßgenauigkeit, Kantenqualität und Stabilität der magnetischen Eigenschaften von entscheidender Bedeutung sind.

Wie funktioniert die Magnetbearbeitung?

1. Überblick über die Verarbeitungskette magnetischer Werkstoffe

Obwohl verschiedene magnetische Werkstoffe unterschiedliche Herstellungsverfahren erfordern, umfasst der allgemeine Fertigungsablauf Folgendes:

1.1 Front-End-Prozesse

Pulverherstellung und Pressen (Trockenpressen, isostatisches Pressen)

Sintern oder Gießverfestigung

Alterung oder Wärmestabilisierung

Erste Formgebung (rohe Rohlinge)

In diesem Stadium weisen die Bauteile typischerweise ein erhebliches Maßspiel auf, um eine nachfolgende Präzisionsbearbeitung zu ermöglichen.

1.2 Präzisionsbearbeitung

In dieser Phase werden die endgültige Maßgenauigkeit, die Oberflächenintegrität, die Mikrorissdichte und die Materialausbeute bestimmt.

Zu den gängigen Prozessen gehören:

Schneiden mit der Klinge / Würfeln

Drahterodieren

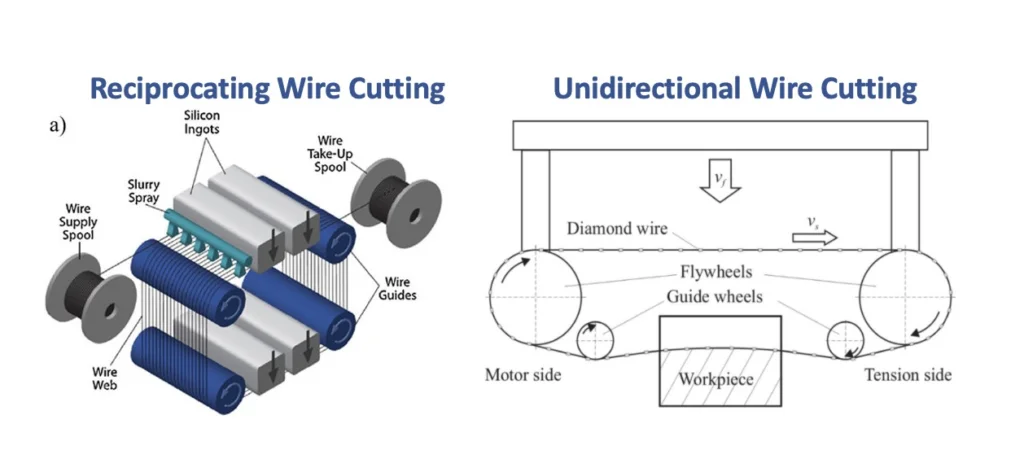

Hin- und hergehendes Diamantschneiden mit langem Draht

Endloses Diamantdrahtschneiden (geschlossener Kreislauf, hohe Geschwindigkeit, dünne Schnittfuge)

Schleifen, Läppen und Superfinishing

1.3 Nachbearbeitung

Entgraten / Fasenbildung

Oberflächenbearbeitung (Schleifen, Läppen)

Schutzbeschichtungen (Ni, NiCuNi, Epoxidharz, Parylen)

Magnetische Stabilisierung oder Entmagnetisierung

Vergleich von Präzisionsbearbeitungsverfahren

Magnetbearbeitungslösungen

Magnetische Werkstoffe sind aufgrund ihrer hohen Härte, ausgeprägten Sprödigkeit und Anfälligkeit für thermische Entmagnetisierung schwer zu bearbeiten. Im Folgenden werden die gängigen Bearbeitungstechnologien vergleichend analysiert.

Klingenschneiden (Diamanttrennscheibe)

A, Gemeinsam für Ferrit und kleine NdFeB-Blöcke

B, Die Werkzeugsteifigkeit ist begrenzt; die Klingendicke beträgt üblicherweise 0,3–0,5 mm.

C, Erzeugt seitliche Schnittkraft → Risiko von Kantenausbrüchen

D, Wärmestau erhöht das Risiko von Mikrorissen.

2. Vorteile

A. Die Ausrüstungskosten sind relativ niedrig.

B, Geeignet für kleine oder dünne Teile

3. Einschränkungen

A, Schnittverlust relativ groß

B, Die Oberflächenrauheit erfordert zusätzliches Schleifen

C, Nicht geeignet für große Blöcke oder sprödes SmCo

EDM-Drahtschneiden

A, Wird für NdFeB, SmCo, weichmagnetische Stähle verwendet

B, Das Schneiden ist thermisch; wärmebeeinflusste Zonen verändern das lokale magnetische Verhalten

C, Die Karbonisierung der Kanten kann mehrere Nachbearbeitungsschritte erfordern.

2. Vorteile

A, Hohe Formkomplexitätsfähigkeit

B, Stabil für dicke und dichte Materialien 3, Einschränkungen

A, Wärmezufuhr ist unvermeidbar → Risiko der Entmagnetisierung

B, Schnittgeschwindigkeit relativ langsam

C, Schnittfuge ≈ 0,25 mm, nicht optimal für die Materialausbeute

D, Kann nicht für Ferrit oder andere nichtleitende magnetische Keramiken verwendet werden.

Traditionelle Diamantdrahtsäge mit Hin- und Herbewegung

A, Drahtlänge >1000 m, Hin- und Herbewegung

B, Richtungsänderung führt zu Vibrationen und variierender Spannung

C, Drahtgeschwindigkeit aufgrund von Umkehreigenschaften begrenzt

2. Vorteile

A, Wird für große Blöcke und lange Teile verwendet

B, Senkung der Kosten pro Stunde relativ niedrig

3. Einschränkungen

A, Drahtspuren auf der Oberfläche sichtbar

B, Feste Scheibengröße, mangelnde Flexibilität

C. Das Gerät hat eine komplexe Struktur und ist schwierig zu bedienen.

D, Hohe Ausrüstungskosten

Endlos-Diamant-Seilsäge

A, Kurzer geschlossener Draht, typischerweise <10 m lang

B, Kontinuierliche Bewegung in eine Richtung ohne Umkehrung

C, Stabile Drahtspannung (150–250 N) wird während des gesamten Schneidvorgangs aufrechterhalten.

D, Hohe zulässige Drahtgeschwindigkeit, üblicherweise 70–84 m/s

2. Vorteile

A, Geringe Schnittkraft und minimale Vibration, geeignet für spröde magnetische Werkstoffe

B, Glatte, wenig beschädigte Oberflächen ohne Spuren von hin- und hergehendem Draht.

C, Höhere Maßgenauigkeit und Konsistenz über verschiedene Chargen hinweg

D, Schnittgeschwindigkeit relativ langsam

E, Reduzierter Bedarf an Nachbearbeitung durch verbesserte Oberflächenintegrität

3. Einschränkungen

A, nicht geeignet für sehr große Blockgrößen

Der Unterschied zwischen herkömmlichem Diamantdraht und endlosem Diamantdraht

Warum sollte man sich für das endlose Diamantdrahtschneiden bei der Magnetbearbeitung entscheiden?

Eine geschlossene, hochstabile Präzisionsschneidtechnologie

Die Endlos-Diamantdraht ist ein kurzer, geschlossener Draht (typische Länge <10 m), der läuft kontinuierlich in eine einzige Richtung Bei hoher linearer Geschwindigkeit (bis zu 80 m/s) hält das System die Spannung konstant (150–250 N) und eliminiert so die bei herkömmlichen Langdrahtsystemen auftretenden Vibrationen und Richtungsumkehrungen.

Dies führt zu mehreren technischen Vorteilen:

3.1 Ultradünne Schnittfuge und hohe Ausbeute

Drahtdurchmesser bis hinunter zu 0,30 mm

Schnittfugenbreite typischerweise 0,35–0,45 mm

Bei hochwertigen NdFeB- und SmCo-Blöcken führt dies direkt zu einer Kostenreduzierung.

3.2 Geringe Schnittspannung, minimales Ausbrechen

Magnetische Keramiken (Ferrite) und gesinterte Seltenerdmagnete sind sehr spröde.

Endloses Kabel bietet:

Gleichförmige, unidirektionale Bewegung

Kontrollierte Drahtspannung

Reduzierte Seitenlast

Infolge:

Das Ausbrechen von Kanten wird deutlich reduziert

Die Tiefe der Untergrundschädigung ist geringer

Der Nachschleifzuschlag wird reduziert

3.3 Überlegene Oberflächenqualität

Die kontinuierliche Drahtbewegung erzeugt:

Glatte, kratzfreie Oberflächen

Verbesserte Flachheit und Parallelität

Reduzierter Bedarf an Läppen oder Schleifen

Dies ist unerlässlich für Präzisionsmagnetbauteile, die in Motoren, Sensoren und mikrostrukturierten Baugruppen eingesetzt werden.

3.4 Hohe Schnittleistung

Weil es keine Verpolung gibt:

Der Draht kann eine deutlich höhere stabile lineare Geschwindigkeit erreichen.

Die Schnittgeschwindigkeit erhöht sich

Endlose Drahtsysteme demonstrieren typischerweise 2–4× Höhere Effizienz als Hubkolbensysteme bei harten, spröden magnetischen Werkstoffen.

3.5 Höhere Prozesskonsistenz

Bei konstanter Spannung und Bewegung in eine Richtung:

Die Dimensionsstabilität ist höher

Abweichungen zwischen den einzelnen Zuschnitten werden minimiert.

Die Chargenkonsistenz verbessert sich

Dies ist von entscheidender Bedeutung für mehrsegmentige Magnetanordnungen, bei denen eine Toleranzakkumulation nicht toleriert werden kann.

Welchen Platz findet Endless Wire im Arbeitsablauf der Magnetbearbeitung?

| Prozessphase | Typische Methode | Positionierung des Endlosdrahtes |

|---|---|---|

| Rohlingsformung | Pressen, Sintern, Gießen | Nicht beteiligt |

| Primärschnitt / Blocksegmentierung | Klingen-, EDM-, Langdraht- | Endloses Kabel ist am vorteilhaftesten. |

| Präzises Schneiden | Sägeblatttrennen, EDM, Langdraht | Endloses Kabel bietet Flexibilität |

| Schleifen und Fertigstellen | Oberflächenschleifen, Läppen | Nicht beteiligt |

| Beschichtung / Magnetisierung | Vernickelung, Epoxidharz, magnetische Ausrichtung | Nicht beteiligt |

Vimfun

Typische Anwendung

Gesintertes NdFeB

Hohe Härte + Sprödigkeit → Schneiden mit der Klinge führt oft zu Ausbrüchen

EDM führt zu thermischen Schäden

Endloser Draht: optimal zum Schneiden großer Blöcke mit minimalem Schnittfugenabstand

SmCo (Samarium–Kobalt)

Extrem spröde

Empfindlich gegenüber thermischer Belastung → EDM nicht geeignet

Endlosdraht sorgt für saubere, spannungsarme Schnitte.

Ferrit (MnZn / NiZn)

Keramikartige Struktur, anfällig für Kantenbrüche

Endlosdraht übertrifft das Schneiden mit einer Klinge durch weniger Vibrationen und Ausbrüche.

Kerne aus weichmagnetischer Legierung

Für laminierte oder präzisionsgefertigte Kerne

Endloses Drahtsystem ermöglicht hochpräzise Segmentierung ohne thermische Veränderung.

Demonstrationsvideos zur Magnetbearbeitung

Alle Diamantdrahtsägeprodukte

Unzählige Diamantdrahtschneidmaschinen stehen zur Auswahl.

Häufig gestellte Fragen zur Magnetbearbeitung

Vimfun Diamant-Draht-Säge

frag uns

irgendetwas

Wie beeinflussen Drahtgeschwindigkeit und -spannung die Oberflächenqualität?

Höhere Drahtgeschwindigkeiten verbessern die Schleifleistung und reduzieren Oberflächenkratzer, während eine konstante Spannung (150–250 N) Vibrationen minimiert. Zu geringe Spannung verursacht Wellenbildung und Rattermarken; zu hohe Spannung erhöht das Risiko eines Drahtbruchs.

Warum gilt das Diamantdrahtschneiden als ein spannungsarmes und temperaturarmes Verfahren?

Der Draht berührt das Material entlang einer schmalen Linie, wodurch Reibungswärme reduziert und die Wärmeausdehnung begrenzt wird. Obwohl etwas Wärme entsteht, ist der Temperaturanstieg minimal, sodass Risse oder Verformungen in spröden Materialien wie Saphir oder Aluminiumoxid verhindert werden.

Wie sind Ihre Öffnungszeiten?

*Erstberatung (persönlich), Gesundheits- und Fitnessanalyse, individuelle Trainingsplanung, maßgeschneiderter Ernährungsplan und Rezepte. Wöchentliche Fortschrittsbesprechungen.

Welche Drahtvorschubgeschwindigkeit ist optimal für qualitativ hochwertige Schnitte?

*Für die meisten spröden kristallinen Materialien beträgt die optimale Drahtvorschubgeschwindigkeit 50–80 m/s. Höhere Geschwindigkeiten verbessern die Materialabtragsleistung, erfordern jedoch eine stabile Spannung und eine präzise Ausrichtung der Führungsrollen.

Was verursacht Drahtschwingungen und wie lassen sie sich vermeiden?

*Drahtvibrationen entstehen üblicherweise durch falsche Spannung, verschlissene Führungsnuten oder eine fehlerhafte Radausrichtung. Eine gleichmäßige Spannung, intakte Führungsnuten und ein sauberer Kühlmittelfluss reduzieren Vibrationen deutlich.

Warum wird das Diamantdrahtschneiden für hochwertige Materialien wie Saphir und Halbleiterkristalle bevorzugt?

*Es bietet:

Minimale Schäden im Untergrund

Geringer Schnittverlust (Kosteneinsparung)

Glatte Schneidflächen

Gleichmäßige Dicke über den gesamten Schnitt

Kalte und stressarme Verarbeitung

Durch diese Kombination eignet es sich ideal für teure Materialien, bei denen Ausbeute und Qualität entscheidend sind.