Präzisionsbearbeitungstechnologien

Magnetbearbeitung

Technischer Vergleich und Vorteile des endlosen Diamantdrahtschneidens

Warum ist die Magnetbearbeitung wichtig?

Die Herausforderung: Rohstoffbeschränkungen

Magnetische Werkstoffe (NdFeB, SmCo, Ferrit), die mittels Pulvermetallurgie hergestellt werden, erfüllen oft nicht die endgültigen Anforderungen.

- Schlechte Toleranzen: Sinterrohlinge weisen eine geringe Maßgenauigkeit auf.

- Raue Oberflächen: Die Oberfläche von Schimmelpilzen ist oft zu rau.

- Extreme Sprödigkeit: Empfindlich gegenüber thermischer und mechanischer Belastung.

Die Lösung: Präzisionsbearbeitung

Durch maschinelle Bearbeitung werden "Rohlinge" in "Funktionsbauteile" umgewandelt.

- Enge Toleranzen erreichen: Unentbehrlich für Motorsegmentanordnungen.

- Kantenintegrität: Um Absplitterungen während der Aufführung zu verhindern.

- Oberflächenqualität: Gewährleistung perfekter Planheit für die Beschichtung.

Wie funktioniert die Magnetbearbeitung?

Überblick über die Verarbeitungskette magnetischer Werkstoffe

Obwohl für verschiedene magnetische Werkstoffe unterschiedliche Herstellungsverfahren erforderlich sind, umfasst der allgemeine Herstellungsprozess drei kritische Phasen.

- Pulverherstellung und Pressen

(Trockenpressen, isostatisches Pressen) - Sintern oder Gießverfestigung

- Alterung oder Wärmestabilisierung

- Erste Formgebung (rohe Rohlinge)

*Bei den Bauteilen wird üblicherweise ein erheblicher Maßspielraum berücksichtigt.

Bestimmt die Endgenauigkeit, die Oberflächenbeschaffenheit und die Ausbeute. Gängige Prozesse:

- Schneiden mit der Klinge / Würfeln

- Drahterodieren

- Hin- und hergehendes Diamantschneiden mit langem Draht

- Endloses Diamantdrahtschneiden

(geschlossener Regelkreis, hohe Geschwindigkeit, dünne Schnittfuge) - Schleifen, Läppen und Superfinishing

- Entgraten / Fasenbildung

- Oberflächenbearbeitung (Schleifen, Läppen)

- Schutzbeschichtungen

(Ni, NiCuNi, Epoxidharz, Parylen) - Magnetische Stabilisierung oder Entmagnetisierung

Magnetbearbeitungslösungen

Magnetische Werkstoffe sind aufgrund ihrer hohen Härte, ausgeprägten Sprödigkeit und Anfälligkeit für thermische Entmagnetisierung schwer zu bearbeiten. Im Folgenden werden die gängigen Bearbeitungstechnologien vergleichend analysiert.

Klingenschnitt

(Diamant-Schneidklinge)

- Häufig bei Ferrit und kleinen NdFeB-Blöcken

- Die Werkzeugsteifigkeit ist begrenzt; Klingendicke 0,3–0,5 mm

- Erzeugt seitliche Schnittkräfte → Risiko von Kantenausbrüchen

- Durch Wärmestau steigt das Risiko von Mikrorissen.

- Die Ausrüstungskosten sind relativ niedrig.

- Geeignet für kleine oder dünne Teile

- Schnittverlust relativ groß

- Die Oberflächenrauheit erfordert zusätzliches Schleifen.

- Nicht geeignet für große Blöcke oder sprödes SmCo

EDM-Drahtschneiden

- Wird für NdFeB, SmCo, weichmagnetische Stähle verwendet

- Beim Schneiden handelt es sich um einen thermischen Prozess; die Wärmeeinflusszonen verändern das lokale magnetische Verhalten.

- Eine Kantenkarbonisierung kann eine Nachbearbeitung erfordern.

- Fähigkeit zur Verarbeitung komplexer Formen

- Stabil für dicke und dichte Materialien

- Wärmezufuhr unvermeidbar → Risiko der Entmagnetisierung

- Schnittgeschwindigkeit relativ langsam

- Schnittfuge ≈ 0,25 mm, nicht optimal für die Ausbeute

- Ferrit oder nichtleitende Keramik darf nicht enthalten sein.

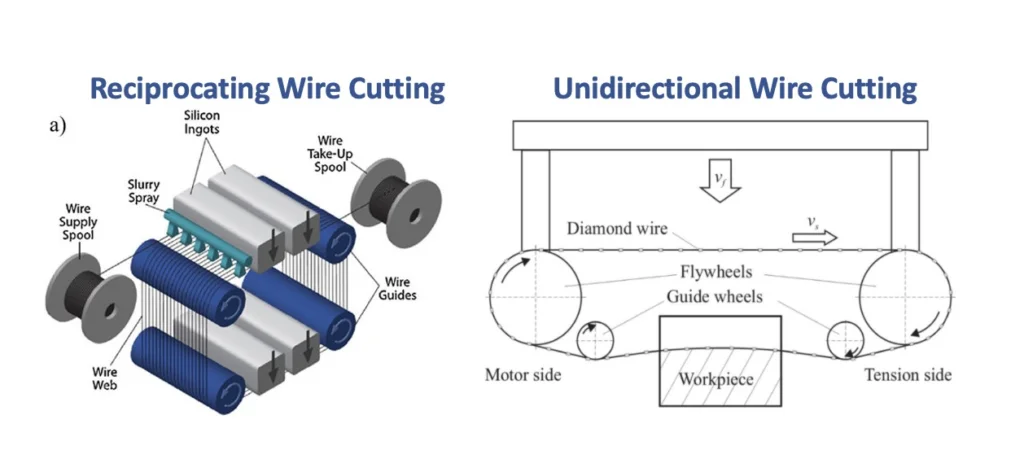

Traditionelle Hubkolben

Diamant-Seilsäge

- Drahtlänge >1000 m, Hin- und Herbewegung

- Richtungsänderung erzeugt Vibrationen

- Drahtgeschwindigkeit durch Richtungsumkehr begrenzt

- Wird für große Blöcke und lange Teile verwendet.

- Senkung der Kosten pro Stunde relativ niedrig

- Drahtspuren auf der Oberfläche sichtbar

- Feste Scheibengröße, mangelnde Flexibilität

- Komplexe Struktur, schwierig zu bedienen

- Hohe Ausrüstungskosten

Endlos-Diamant-Seilsäge

- Kurzer geschlossener Draht (< 10 m)

- kontinuierliche Bewegung in eine Richtung ohne Umkehrung

- Stabile Spannung (150–250 N) & Hohe Geschwindigkeit (70–84 m/s)

- Geringe Schnittkraft, minimale Vibration

- Glatte, wenig beschädigte Oberflächen, keine Drahtspuren

- Höhere Maßgenauigkeit und Konsistenz

- Reduzierter Bedarf an Nachbearbeitung

- 2-4x höhere Effizienz

- Nicht geeignet für sehr große Blockgrößen (Riesenblöcke)

Der Unterschied zwischen herkömmlichem Diamantdraht und endlosem Diamantdraht

Warum sollten Sie sich für das endlose Diamantdrahtschneiden entscheiden?

Eine geschlossene, hochstabile Präzisionsschneidtechnologie

Der endlose Diamantdraht ist ein kurzer, geschlossener Draht (typischerweise <10 m), der sich kontinuierlich in einer einzigen Richtung mit hoher linearer Geschwindigkeit (bis zu 80 m/sDas System hält eine konstante Spannung aufrecht (150-250 N), wodurch die bei herkömmlichen Langdrahtsystemen auftretenden Vibrationen und Richtungsumkehrungen beseitigt werden.

Ultradünne Schnittfuge & Hohe Ausbeute

- Drahtdurchmesser bis hinunter zu 0,30 mm.

- Schnittfugenbreite typischerweise 0,35–0,45 mm.

- Für hochwertige NdFeB- und SmCo-Blöcke bedeutet dies direkt Folgendes: Kostenreduzierung.

Geringe Schnittspannung, minimales Ausbrechen

- Ideal für spröde magnetische Keramik (Ferrit) und gesinterte Seltenerdmagnete.

- Gleichförmige, unidirektionale Bewegung und reduzierte Seitenbelastung.

- Das Ausbrechen der Kanten wird deutlich reduziert.

- Die Schadenstiefe unter der Oberfläche ist geringer.

Hervorragende Oberflächenqualität

- Erzeugt glatte, kratzfreie Oberflächen.

- Verbesserte Ebenheit und Parallelität.

- Geringerer Bedarf an Läppen oder Schleifen.

- Unverzichtbar für Präzisionsbauteile in Motoren und Sensoren.

Hohe Schneidleistung

- Keine Drahtumkehr = deutlich höhere stabile Lineargeschwindigkeit.

- Typischerweise demonstrieren 2–4-fach höhere Effizienz als Hubkolbensysteme in harten, spröden magnetischen Werkstoffen.

Höhere Prozesskonsistenz

- Konstante Spannung und Bewegung in eine Richtung = höhere Dimensionsstabilität.

- Abweichungen zwischen den einzelnen Zuschnitten werden minimiert.

- Entscheidend für mehrsegmentige Magnetanordnungen wo eine Anhäufung von Toleranzen nicht toleriert werden kann.

Wo Endless Wire in den Arbeitsablauf passt

Die Wertschöpfungsphasen in der Magnetbearbeitung verstehen.

| Prozessphase | Typische Methode | Endlose Drahtrolle |

|---|---|---|

| Rohlingsformung | Pressen, Sintern, Gießen | Nicht beteiligt |

| Primärschnitt | Innenkreisklinge, Langdraht | Kernvorteil ★BESTE PASSFORM |

| Präzisionsschneiden | Mehrdraht-Würfelmesser | Hohe Flexibilität ✓EMPFOHLEN |

| Schleifen & Polieren | Doppelseitiges Schleifen | Nicht beteiligt |

| Oberflächenbeschichtung | Galvanisierung (Ni/Zn) | Nicht beteiligt |

Typische Anwendungen

Die endlose Diamantdrahtsäge ist die ideale Lösung für schwer zu bearbeitende magnetische Werkstoffe.

Gesintertes NdFeB

- Hohe Härte + Sprödigkeit.

- Beim Schneiden mit einer Klinge kommt es häufig zu Ausbrüchen.

- EDM führt zu thermischen Schäden.

Optimal zum Schneiden großer Blöcke mit minimalem Schnittverlust.

SmCo (Samarium–Kobalt)

- Extrem sprödes Material.

- Empfindlich gegenüber thermischer Belastung → EDM nicht geeignet.

Erzeugt saubere, spannungsarme Schnitte ohne Thermoschock.

Ferrit (Keramik)

- Keramikartige Struktur.

- Neigt zu Kantenbrüchen.

Übertrifft das Schneiden mit einer Klinge bei deutlich geringeren Vibrationen.

Kerne aus weichmagnetischer Legierung

- Laminierte oder präzisionsgefertigte Kerne.

- Erfordert ein strikt nicht-thermisches Verfahren.

Ermöglicht präzise Segmentierung ohne thermische Veränderung.

Demonstrationsvideos zur Magnetbearbeitung

Alle Diamantdrahtsägeprodukte

Unzählige Diamantdrahtschneidmaschinen stehen zur Auswahl.

QUARZGLAS-DRAHTSCHNEIDEMASCHINE

- Max. Werkstückdurchmesser (mm): 600

- Maximale Werkstückhöhe (mm):400

3D KONISCH GESCHNITTENE ENDLOSE DIAMANTDRAHTSÄGEMASCHINE

- Maximale Werkstücklänge (mm):600

- Maximale Werkstückbreite (mm):600

- Maximale Werkstückhöhe (mm):600

Schwenkbare Diamantdrahtschneidegeräte

- Maximale Werkstücklänge (mm):400

- Maximale Werkstückbreite (mm):400

- Maximale Werkstückhöhe (mm):375

GROSSFORMATIGE QUARZSÄGEMASCHINE

- Maximaler Werkstückdurchmesser (mm):2000

- Maximale Werkstückhöhe (mm):600

Ultra-große Diamant-Trennsäge

- Maximale Werkstücklänge (mm): 2500

- Maximale Werkstückbreite (mm): 800

- Maximale Werkstückhöhe (mm): 800

Best Seller Graphitdrahtsäge

- Maximale Werkstücklänge (mm): 800

- Maximale Werkstückbreite (mm): 800

- Maximale Werkstückhöhe (mm): 800

Häufig gestellte Fragen zur Magnetbearbeitung

Vimfun Diamant-Draht-Säge

frag uns

irgendetwas

Wie beeinflussen Drahtgeschwindigkeit und -spannung die Oberflächenqualität?

Höhere Drahtgeschwindigkeiten verbessern die Schleifleistung und reduzieren Oberflächenkratzer, während eine konstante Spannung (150–250 N) Vibrationen minimiert. Zu geringe Spannung verursacht Wellenbildung und Rattermarken; zu hohe Spannung erhöht das Risiko eines Drahtbruchs.

Warum gilt das Diamantdrahtschneiden als ein spannungsarmes und temperaturarmes Verfahren?

Der Draht berührt das Material entlang einer schmalen Linie, wodurch Reibungswärme reduziert und die Wärmeausdehnung begrenzt wird. Obwohl etwas Wärme entsteht, ist der Temperaturanstieg minimal, sodass Risse oder Verformungen in spröden Materialien wie Saphir oder Aluminiumoxid verhindert werden.

Wie sind Ihre Öffnungszeiten?

*Erstberatung (persönlich), Gesundheits- und Fitnessanalyse, individuelle Trainingsplanung, maßgeschneiderter Ernährungsplan und Rezepte. Wöchentliche Fortschrittsbesprechungen.

Welche Drahtvorschubgeschwindigkeit ist optimal für qualitativ hochwertige Schnitte?

*Für die meisten spröden kristallinen Materialien beträgt die optimale Drahtvorschubgeschwindigkeit 50–80 m/s. Höhere Geschwindigkeiten verbessern die Materialabtragsleistung, erfordern jedoch eine stabile Spannung und eine präzise Ausrichtung der Führungsrollen.

Was verursacht Drahtschwingungen und wie lassen sie sich vermeiden?

*Drahtvibrationen entstehen üblicherweise durch falsche Spannung, verschlissene Führungsnuten oder eine fehlerhafte Radausrichtung. Eine gleichmäßige Spannung, intakte Führungsnuten und ein sauberer Kühlmittelfluss reduzieren Vibrationen deutlich.

Warum wird das Diamantdrahtschneiden für hochwertige Materialien wie Saphir und Halbleiterkristalle bevorzugt?

*Es bietet:

Minimale Schäden im Untergrund

Geringer Schnittverlust (Kosteneinsparung)

Glatte Schneidflächen

Gleichmäßige Dicke über den gesamten Schnitt

Kalte und stressarme Verarbeitung

Durch diese Kombination eignet es sich ideal für teure Materialien, bei denen Ausbeute und Qualität entscheidend sind.