In Branchen wie Optik, Halbleiter und Infrarotanwendungen werden Materialien wie BK7, UV-Quarzglas, Saphir, Silizium, ZnSe und Germanium sind nicht nur “schwer zu schneiden” – sie sind hochwertige Vermögenswerte.

Jeder Schnitt hat direkte Auswirkungen auf die Ausbeute, die Kosten der Weiterverarbeitung und die Eigenschaften des Endprodukts.

Nach mehr als 20 Jahren Erfahrung in der Fertigung mit diesen Materialien lässt sich eine Schlussfolgerung ganz klar ziehen:

Bei spröden, teuren und schadensempfindlichen Werkstoffen ist die Schnittstabilität wichtiger als die reine Schnittkraft.

Genau hier befindet sich der Ort Endlos-Diamantdrahtsägetechnologie (geschlossener Kreislauf) beweist seinen grundlegenden Vorteil.

1. Die zentrale Herausforderung bei hochwertigen, spröden Werkstoffen

Trotz ihrer unterschiedlichen Anwendungsgebiete weisen diese Materialien mehrere entscheidende Gemeinsamkeiten auf:

- Hohe Sprödigkeit (geringe Bruchzähigkeit)

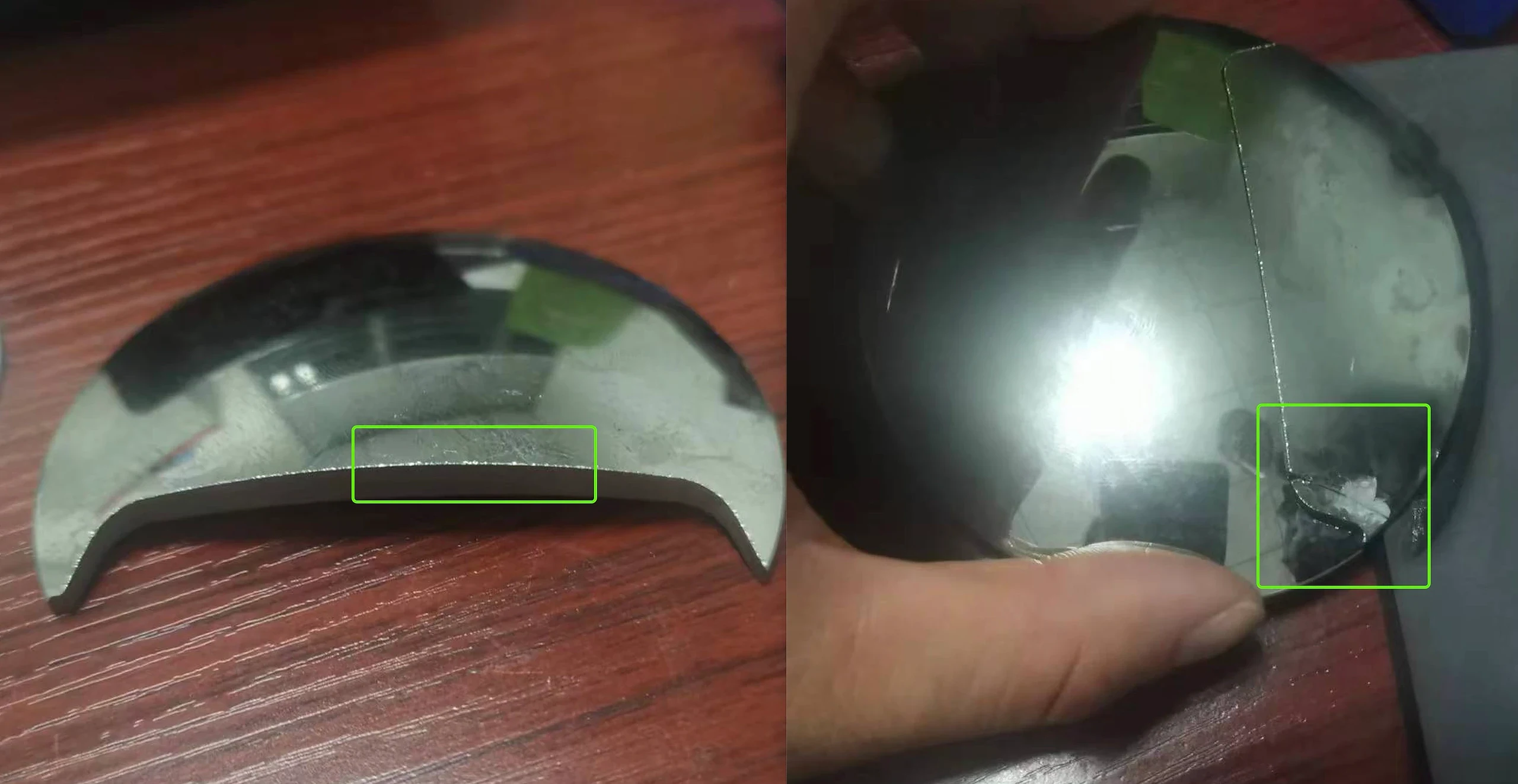

- Empfindlichkeit gegenüber Mikrorissen und Schäden im Untergrund

- Strenge Anforderungen an Oberfläche und Ebenheit

- Hohe Materialkosten, wodurch der Schnittverlust wirtschaftlich bedeutsam wird

Herkömmliche Seilsägen mit Hin- und Herbewegung haben oft Schwierigkeiten, weil sie periodische mechanische Stöße Verursacht durch Richtungsumkehr. Diese Stöße mögen klein sein, reichen aber in spröden Materialien aus, um Mikrorisse auszulösen, die sich später beim Polieren, Beschichten oder bei Temperaturwechseln ausdehnen.

2. Kontinuierliches Einwegschneiden: Beseitigung der Schadensursache

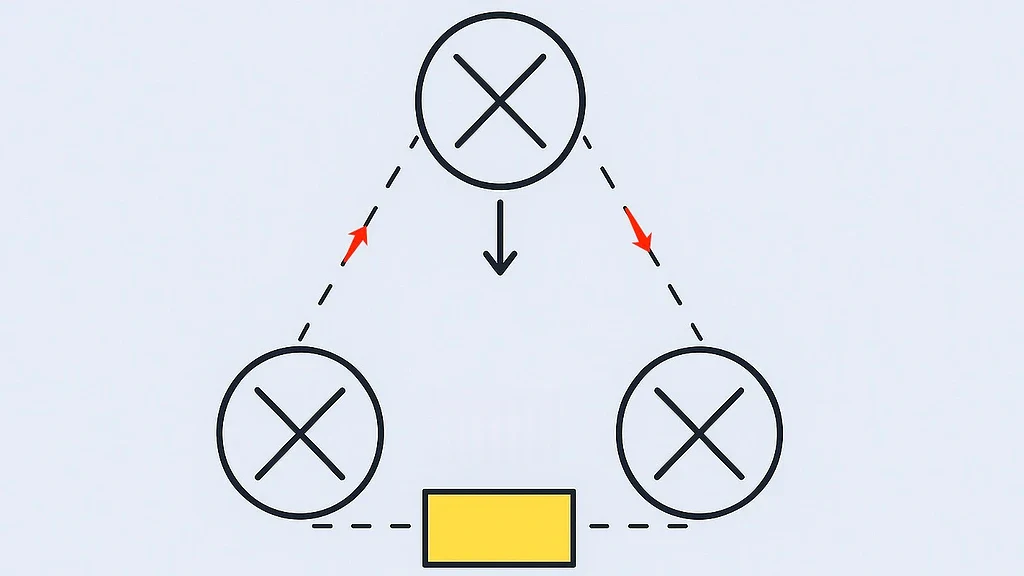

Der endlose Diamant Seilsäge ist tätig in kontinuierliche, unidirektionale Bewegung.

Dieser scheinbar einfache Unterschied verändert das gesamte Schneidverhalten.

Warum das wichtig ist:

- Keine Beschleunigung/Verzögerung bei Schlagumkehr

- Keine plötzlichen Spannungsspitzen an der Schnittfläche

- Konstante, vorhersehbare Schnittkraft

Für Materialien wie UV-Quarzglas und BK7, das heisst:

- Weniger Kantenausbrüche

- Schäden im Untergrund

- Kürzere Polierzyklen im Anschluss

Für Saphir und Silizium, Das bedeutet:

- Verringertes Risiko von durch Kristallorientierung verursachten Rissen

- Konsistentere Wafergeometrie

In der Praxis berichten Kunden häufig von Teilen, die mit der Endlosdrahttechnologie geschnitten wurden. Sie sehen oberflächlich betrachtet ähnlich aus., Aber sie verhalten sich in nachgelagerten Prozessen deutlich besser.

3. Extrem schmale Schnittfuge: Präzision führt zu echten Kosteneinsparungen

Die Schnittfugenbreite ist kein theoretischer Parameter – sie ist Materialkosten.

Bei einer typischen Schnittfuge von nur wenigen Zentimetern ~0,35 mm, Das endlose Diamantdrahtschneiden verbessert die Materialausnutzung unmittelbar. Dieser Vorteil ist entscheidend für:

- ZnSe (wird in IR-Optiken und CO₂-Lasersystemen verwendet)

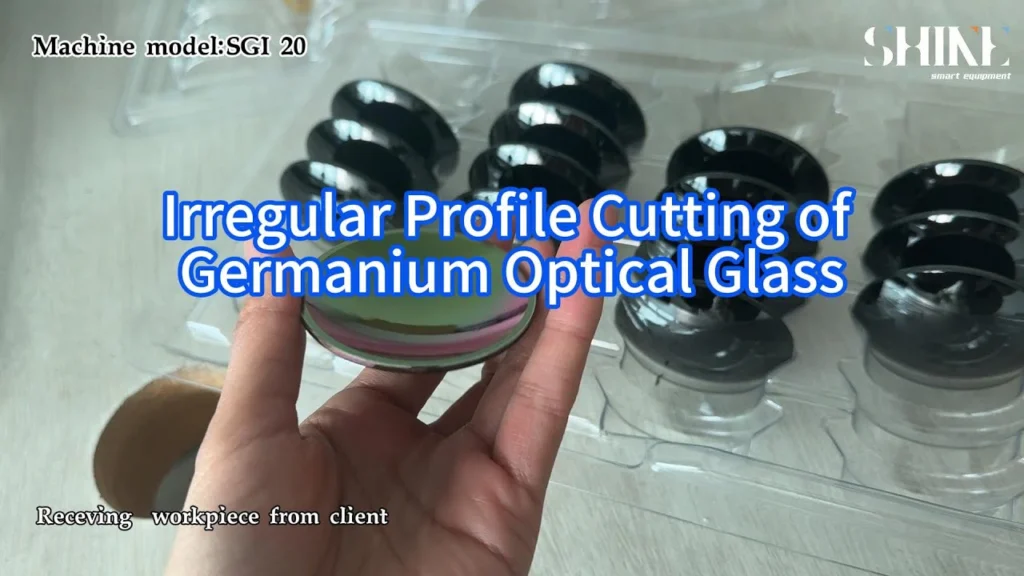

- Germanium, wo die Rohstoffkosten extrem hoch sind

Selbst eine Reduzierung der Schnittfugenbreite um 0,1 mm kann Folgendes bewirken:

- Mehr nutzbare Scheiben pro Barren

- Höherer Jahresertrag

- Erhebliche Kosteneinsparungen im Laufe der Zeit

Bei diesen Anwendungen fragen die Kunden nicht “Wie schnell kann es schneiden?”, sondern vielmehr:

“Wie viel Material kann ich einsparen, ohne das Risiko zu erhöhen?”

SG 20

- Maximale Werkstücklänge (mm):200

- Maximale Werkstückbreite (mm):200

- Maximale Werkstückhöhe (mm):200

4. Hohe Umfangsgeschwindigkeit ohne aggressiven Schnittdruck

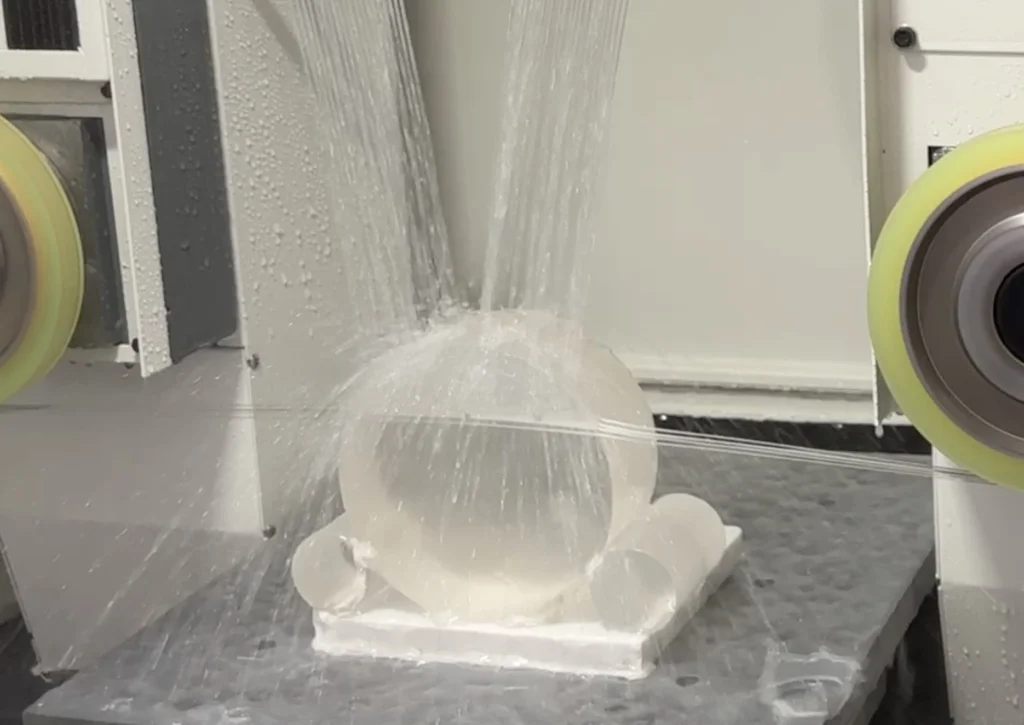

Endlose Drahtsysteme erreichen hohe Lineargeschwindigkeiten unter Beibehaltung stabile Spannungsregelung.

Der Schneidemechanismus wird dominiert von kontrolliertes Mikro-Schleifen, nicht rohe Gewalt.

Dieses Gleichgewicht ist unerlässlich für:

- SiliziumMinimierung der Waferverformung und der TTV-Variation

- SaphirVermeidung katastrophaler Rissausbreitung

- Optische Gläser: Aufrechterhaltung einer gleichmäßigen Oberflächenintegrität

Anstatt höhere Vorschubgeschwindigkeiten zu erzwingen, ermöglicht das System den Ingenieuren die Feinabstimmung:

- Drahtgeschwindigkeit

- Spannung

- Vorschubgeschwindigkeit

Dadurch wird ein breites, tolerantes Prozessfenster, insbesondere wertvoll in Forschungs- und Entwicklungsumgebungen sowie in der Produktion mit hoher Produktvielfalt.

5. Materialspezifische Vorteile auf einen Blick

BK7 & UV-Quarzglas

- Glatte, richtungslose Oberflächenstruktur

- Verringerte Untergrundschäden

- Hervorragende Kompatibilität mit Polier- und Beschichtungsprozessen

Saphir

- Stabiles Schneiden von extrem harten, spröden Kristallen

- Geringeres Rissrisiko beim Schneiden und Vorformen

- Geeignet für Substrate, Fenster und optische Rohlinge

Silizium

- Konsistentes Schneideverhalten

- Niedrigere Eigenspannung

- Bessere Vorbereitung für das Schleifen und CMP

ZnSe & Germanium

- Minimaler Schnittverlust

- Schonende Schneidwirkung für empfindliche IR-Materialien

6. Fazit eines Ingenieurs

Aus ingenieurtechnischer Sicht geht es bei der Technologie der endlosen Diamantdrahtsäge nicht darum, extreme Spezifikationen zu erreichen. Ihr eigentlicher Wert liegt darin Beseitigung von Unsicherheiten beim Schneideprozess.

Für hochwertige, spröde Werkstoffe:

- Stabilität ist wichtiger als die maximale Kraft

- Konstanz ist wichtiger als kurzfristige Geschwindigkeit.

- Materialschutz bestimmt die langfristige Rentabilität

Wenn das Material teuer, zerbrechlich und qualitätsempfindlich ist, dann Das Schneiden mit einem System, das Richtungsstöße und Spannungsschwankungen vermeidet, ist keine Verbesserung – es ist eine Notwendigkeit..

Aus diesem Grund sind endlose Diamantdrahtsägen in der Optik-, Halbleiter- und Werkstoffindustrie zur bevorzugten Lösung für BK7, UV-Quarzglas, Saphir, Silizium, ZnSe und Germanium geworden.