Einführung

Beim Diamantseilsägen ist die Diamantseilspannung nicht einfach nur ein Einstellparameter – sie ist ein dynamische Steuervariable Dies beeinflusst unmittelbar die Schnittstabilität, die Oberflächengüte und die Prozesswiederholbarkeit. Mit der Ausweitung der Schneidanwendungen auf Hochleistungskeramik, optisches Glas, Saphir und Halbleitermaterialien ist die Aufrechterhaltung eines gleichbleibenden Drahtverhaltens zunehmend entscheidend geworden.

Herkömmliche mechanische Spannverfahren sind zwar einfach, genügen aber oft nicht den modernen Anforderungen an präzises Schneiden. Im Gegensatz dazu, geschlossene Spannungsregelungssysteme ermöglicht eine aktive Echtzeitregelung der Drahtspannung und damit stabilere Schneidbedingungen bei wechselnden Lasten.

Dieser Artikel erklärt Warum die Spannungsregelung im geschlossenen Regelkreis aus ingenieurtechnischer Sicht grundsätzlich überlegen ist, Der Fokus liegt dabei eher auf dem Systemverhalten, der Schwingungsdämpfung und der Prozesskonsistenz als auf der Markenbildung der Geräte oder Implementierungsdetails.

Die Rolle der Drahtspannung beim Diamantdrahtsägen

Die Drahtspannung bestimmt, wie der Schneiddraht im Betrieb auf mechanische und thermische Belastungen reagiert. Aus mechanischer Sicht beeinflusst die Spannung direkt:

- Drahtsteifigkeit

- Eigenfrequenz

- Seitliche Verschiebung unter Schnittkraft

- Ermüdungsverhalten bei langen Schnittzyklen

Unzureichende oder instabile Spannung ermöglicht übermäßige Querschwingungen, während übermäßige Spannung das Risiko eines vorzeitigen Drahtbruchs erhöht. Die Herausforderung besteht nicht darin, die Spannung zu maximieren, sondern Eine optimale und stabile Spannung während des gesamten Schneidprozesses aufrechterhalten.

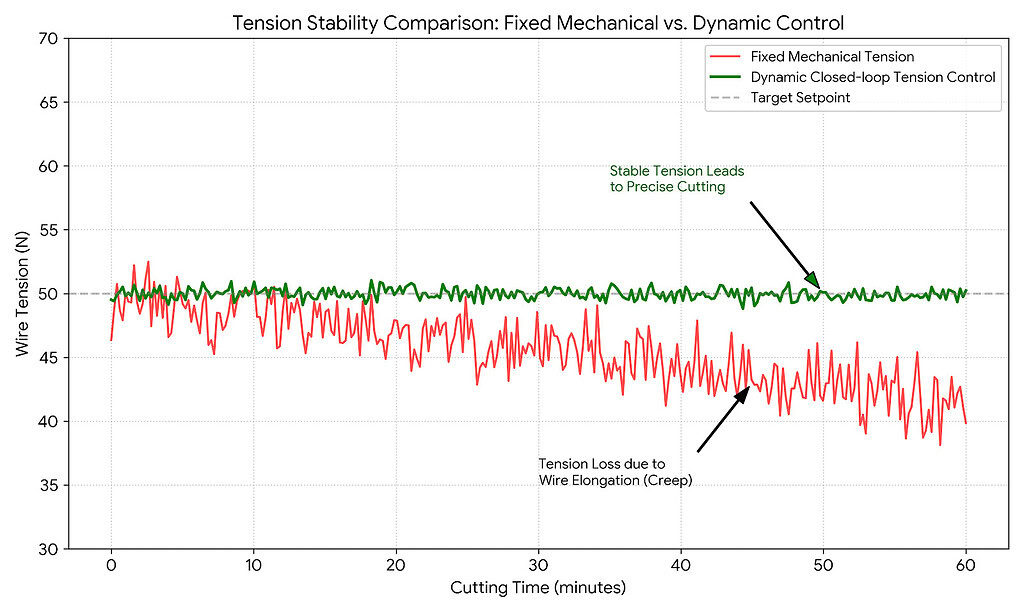

Spannungsstabilitätsvergleich: Feste mechanische vs. dynamische Steuerung

1. Diagrammanalyse: Vergleich der Spannungsstabilität

- Zielwert (graue gestrichelte Linie): Stellt den idealen Zielwert für die Prozessspannung dar.

- Feste mechanische Spannung (rote schwankende Linie): Veranschaulicht die beiden Hauptmängel herkömmlicher mechanischer Spannsysteme:

- Zufällige Schwankungen: Spannungsinstabilität aufgrund mechanischer Reibung und Reaktionsverzögerung.

- SpannungsdriftMit fortschreitender Schneidzeit verlängert sich der Diamantdraht aufgrund des “Kriechens”. Ohne Rückkopplungskompensation sinkt die tatsächliche Spannung kontinuierlich, was zu einer verringerten Schnittpräzision führt.

- Dynamische geschlossene Regelspannung (grüne stabile Linie): Demonstriert die Vorteile eines geschlossenen Regelkreises. Es überwacht die Spannung in Echtzeit und bietet eine Kompensation im Mikrosekundenbereich, wodurch die Spannung nahe am Zielwert gehalten wird, um eine gleichmäßige Schnittqualität zu gewährleisten.

Technische Vergleichstabelle

| Merkmal | Feste mechanische Spannung | Dynamische geschlossene Spannungsregelung |

| Stabilität | Erfährt im Laufe der Zeit eine erhebliche Abweichung | Gewährleistet eine hohe Konsistenz während des gesamten Prozesses |

| Schwingungsdämpfung | Begrenzte Wirkung; stark anfällig für Drahtdehnung | Ausgezeichnet; hält die optimale Dämpfungssteifigkeit konstant aufrecht. |

| Anpassungsfähigkeit | Nicht in der Lage, sich automatisch an Materialschwankungen anzupassen | Echtzeitkompensation für Lastschwankungen |

| Drahtlebensdauer | Anfällig gegenüber Stoßbelastungen, was zu Brüchen führt. | Verlängerte Lebensdauer durch Pufferung von Spannungsspitzen |

Feste mechanische Vorspannung: Systembedingte Einschränkungen

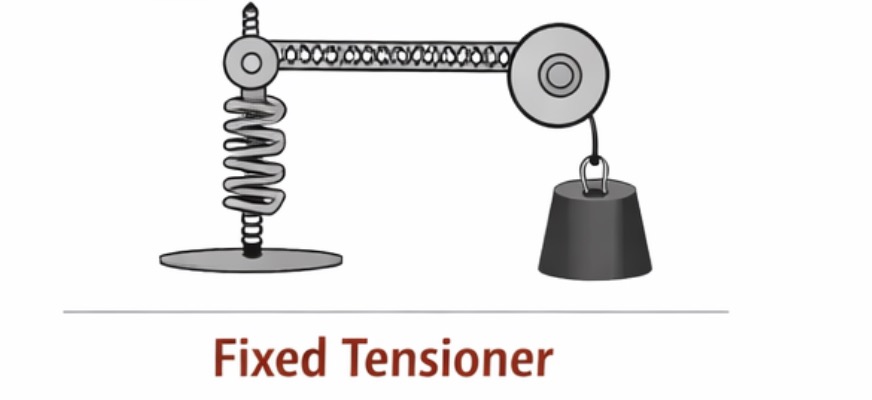

Funktionsweise von Festspannungssystemen

Feste mechanische Spannsysteme basieren auf statischen Mechanismen wie Federn, Gegengewichten oder Reibungsspannern. Der Bediener stellt vor Beginn des Schneidvorgangs einen Sollwert für die Spannung ein, und das System wendet diese Kraft passiv an.

Sobald der Schneidevorgang beginnt, erledigt das System das. nicht aktiv reagieren auf Änderungen der Schnittbedingungen.

Technische Grenzen der festen Spannung

Aus Sicht der Regelungstechnik ist eine feste mechanische Vorspannung eine offenes Regelsystem. Es fehlt an Rückkopplung und kann daher Störungen wie die folgenden nicht ausgleichen:

- Allmähliche Verringerung des Drahtdurchmessers aufgrund von Verschleiß

- Thermische Ausdehnung des Drahtes bei längerem Schneiden

- Schwankungen der Schnittkraft aufgrund von Materialinhomogenitäten

- Vorübergehende Laständerungen während der Ein- und Ausfahrtsphasen

Daher kann die tatsächliche Drahtspannung beim Schneiden erheblich vom Sollwert abweichen, selbst wenn die Ausgangseinstellung korrekt ist.

Spannungsregelung im geschlossenen Regelkreis: Ingenieurtechnische Grundlagen

Was “geschlossener Regelkreis” in der Praxis bedeutet

Ein geschlossenes Spannungsregelungssystem misst kontinuierlich die tatsächliche Drahtspannung mithilfe von Sensoren und vergleicht sie mit einem Sollwert. Jede Abweichung löst über einen Aktor, beispielsweise eine servogesteuerte Spanneinheit, eine sofortige Korrekturreaktion aus.

Dieser Rückkopplungsmechanismus ermöglicht es dem System, Zielspannung aktiv aufrechterhalten, anstatt passiv anzunehmen, dass es konstant bleibt.

Aus ingenieurtechnischer Sicht wandelt dies die Spannungsregelung von einer statischen Einstellung in eine Echtzeit-geregelte Prozessvariable.

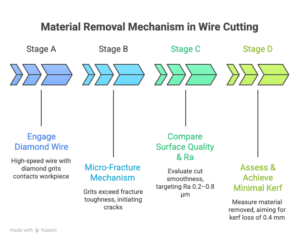

Kompensation für dynamische Schnittbelastungen

Beim Zerspanen entstehen durch die Wechselwirkung zwischen Schleifkörnern und Werkstück schwankende Kräfte. In spröden Werkstoffen können diese Kräfte aufgrund mikrostruktureller Unterschiede oder Spannungskonzentrationen rasch variieren.

Die Regelung im geschlossenen Regelkreis gleicht diese Schwankungen aus, indem sie die Spannung entsprechend den gemessenen Abweichungen anpasst. Dadurch wird die Amplitude der Drahtschwingung reduziert und die Schnittbahn stabilisiert.

Auswirkungen auf Drahtschwingungen und Prozessstabilität

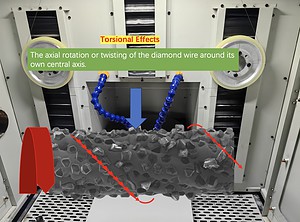

Schwingungsdämpfung durch Spannungsstabilität

Die Schwingung von Drähten reagiert äußerst empfindlich auf Spannungsänderungen. Schon geringe Spannungsänderungen können die Eigenfrequenz des Drahtes verschieben und somit die Resonanzanfälligkeit erhöhen.

Durch die Aufrechterhaltung einer gleichbleibenden Spannung, geschlossene Regelsysteme:

- Reduzierung der transversalen Schwingungsamplitude

- Verhindern der Anregung instabiler Schwingungsmoden

- Verbesserung der Schnittgleichmäßigkeit über die gesamte Schnittlänge

Dies ist besonders wichtig bei langen Drahtschleifen, wo Nachgiebigkeits- und Resonanzeffekte stärker ausgeprägt sind.

Verbesserte Schnittwiederholgenauigkeit

In industriellen Umgebungen ist Wiederholgenauigkeit oft wichtiger als Spitzenleistung. Die Spannungsregelung im geschlossenen Regelkreis ermöglicht Folgendes:

- Gleichmäßigere Schnittfugengeometrie

- Verringerte Oberflächenwelligkeit

- Stabiles Schnittverhalten bei mehreren Werkstücken

Durch die Minimierung der Spannungsdrift werden die Prozessergebnisse weniger abhängig von Bedienereinstellungen und Umwelteinflüssen.

Einfluss auf die Oberflächenintegrität und die Materialqualität

Die Oberflächenintegrität ist beim Schneiden optischer und Halbleitermaterialien von entscheidender Bedeutung. Übermäßige Drahtvibrationen können folgende Auswirkungen haben:

- Periodische Oberflächenwelligkeit

- Suboberflächenmikrorisse

- Kantenabsplitterung und Ausbrüche

Da die Spannungsregelung im geschlossenen Regelkreis die Drahtbewegung stabilisiert, trägt sie direkt zu einer verbesserten Oberflächenqualität bei. Dies reduziert den Bedarf an nachgelagerten Polier- oder Nachbearbeitungsschritten und trägt zur Erhaltung der Materialausbeute bei.

Auswirkungen auf die Lebensdauer und Zuverlässigkeit der Drähte

Drahtbrüche treten häufig im Zusammenhang mit lokaler Überbeanspruchung auf, die durch ungleichmäßige Spannungsverteilung oder plötzliche Lastspitzen verursacht wird. Feste Zugsysteme können auf diese vorübergehenden Belastungen nicht reagieren.

Geschlossene Regelsysteme mindern dieses Risiko, indem sie die Lasten gleichmäßiger entlang des Drahtes verteilen und abrupte Spannungsspitzen vermeiden. Bei langen Schneidzyklen führt dies zu Folgendem:

- Verringerte Ermüdungsakkumulation

- Vorhersagbarere Lebensdauer des Drahtes

- Geringeres Risiko unerwarteter Drahtausfälle

Aus Wartungs- und Betriebszeitsicht kann diese Zuverlässigkeitsverbesserung genauso wichtig sein wie die Schnittqualität.

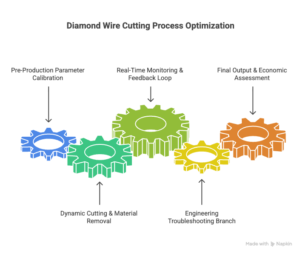

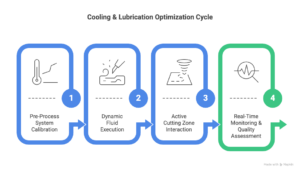

Integration mit anderen Prozesssteuerungen

Die Spannungsregelung im geschlossenen Regelkreis ist am effektivsten, wenn sie mit anderen Prozessparametern integriert wird, darunter:

- Vorschubregulierung

- Drahtgeschwindigkeitsregelung

- Kühlstrommanagement

Zusammen bilden diese Steuerungselemente ein koordiniertes System, das die Schnittstabilität unter verschiedensten Betriebsbedingungen gewährleistet. Die Spannungsregelung dient als grundlegendes Element, das die Wirksamkeit anderer Prozessoptimierungen unterstützt.

Abschluss

Die Spannungsregelung im geschlossenen Regelkreis ist keine optionale Erweiterung, sondern eine Grundvoraussetzung für einen stabilen, qualitativ hochwertigen Diamantdrahtsägeschnitt in modernen Anwendungen. Durch die aktive Aufrechterhaltung einer konstanten Drahtspannung begegnen geschlossene Regelsysteme der systembedingten Variabilität realer Schneidprozesse.

Im Vergleich zu einer festen mechanischen Vorspannung bietet die Regelung im geschlossenen Regelkreis eine überlegene Schwingungsdämpfung, eine verbesserte Oberflächengüte, eine höhere Wiederholgenauigkeit und eine größere Betriebssicherheit. Da Schneidanwendungen immer höhere Präzision und engere Toleranzen erfordern, wird die Rolle der Spannungsregelung im geschlossenen Regelkreis künftig noch wichtiger werden.