1. Einleitung

Diamant Seilsäge Die Schneidtechnologie findet breite Anwendung beim Präzisionsschneiden spröder und harter Werkstoffe, wo minimaler Schnittverlust, stabile Schnittkräfte und eine kontrollierte Oberflächenqualität erforderlich sind. Im Vergleich zu Schneidwerkzeugen mit Trennscheibe erzeugen Diamantdrahtsägen geringere mechanische Spannungen und ermöglichen so das effektive Schneiden von Silizium, Quarz, Keramik, Glas, Saphir und Verbundwerkstoffen.

Diese Seite bietet einen technischen Überblick über Funktionsprinzipien, Prozessparameter, Systemkomponenten und industrielle Anwendungen und dient Ingenieuren und Produktionsplanern als Nachschlagewerk.

2. Funktionsprinzipien des Diamantdrahtsägens

Diamantdrahtschneiden funktioniert durch Abrasives Entfernen Anstelle von Spanbildung werden industrielle Diamantkörner galvanisch oder gesintert auf einen hochfesten Stahldraht aufgebracht. Im Betrieb wird der Draht mit hoher Geschwindigkeit unter kontrollierter Spannung geführt, um Material durch Mikroschneiden und Mikrobruch abzutragen.

2.1 Abrasiver Schneidmechanismus

Die Materialabtragung erfolgt durch:

- Mikroindentation aus Diamantpartikeln

- Ausbreitung von Sprödbrüchen unter lokalisierter Belastung

- Abrasives Pflügen und Mikrokratzen

- Thermische Erweichung wenn die Kühlung nicht ausreicht

Die Dominanz der einzelnen Mechanismen hängt von der Materialhärte, der Korngröße und der Vorschubgeschwindigkeit ab.

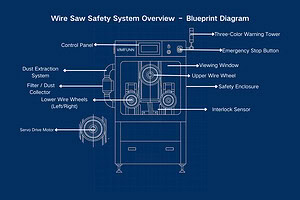

2.2 Kernsystemkomponenten

Eine Diamantdrahtsäge umfasst typischerweise:

- Antriebssystem: bestimmt die Drahtgeschwindigkeit und die Schleifenstabilität

- Spannungsregelungseinheit: sorgt für gleichmäßige Drahtspannung, um Vibrationen zu unterdrücken

- Führungsrollen: Drahtausrichtung und Schnittbahn stabilisieren

- Zuführmechanismus: steuert die Schnittlast und die Materialabtragsrate

- Kühl- und Schmiersystem: leitet Wärme ab und entfernt Ablagerungen

Die Stabilität des Prozesses hängt von der synchronisierten Steuerung dieser Teilsysteme ab.

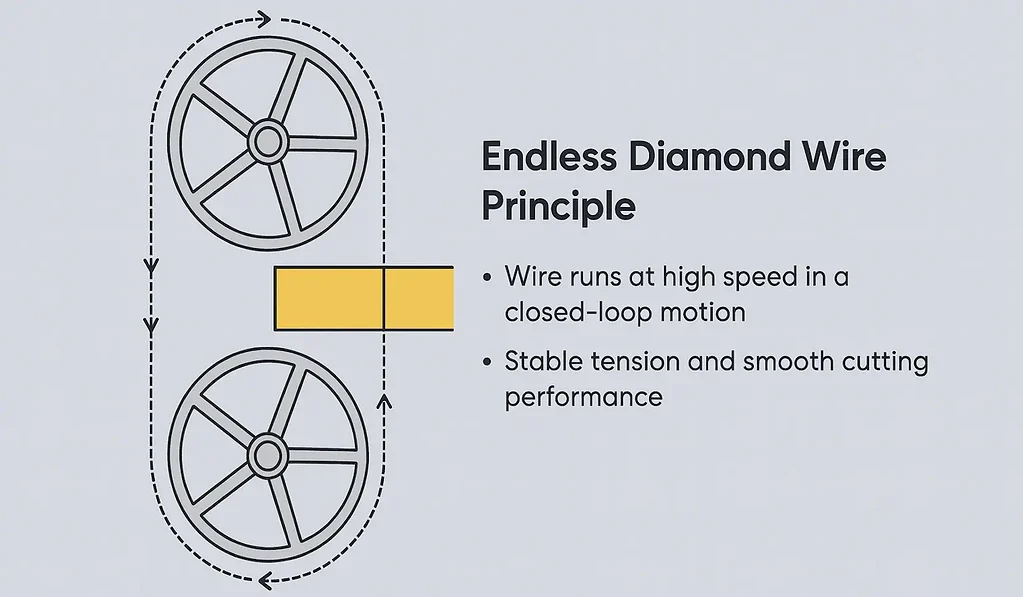

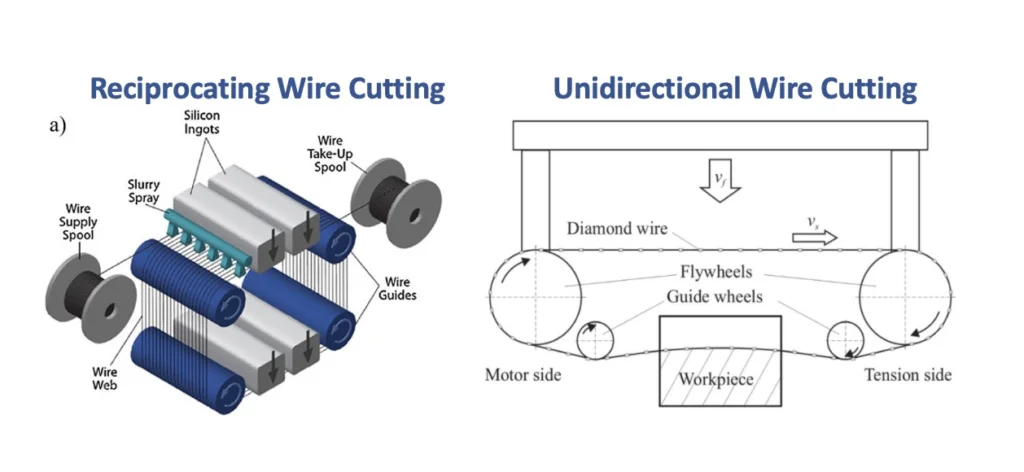

2.3 Endlose vs. hin- und hergehende Drahtseilsysteme

| Merkmal | Endlosdrahtsäge | Säbeldrahtsäge |

|---|---|---|

| Bewegung | Endlosschleife | Hin- und Herbewegung |

| Drahtlebensdauer | Länger (gleichmäßiger Verschleiß) | Kürzer (lokaler Verschleiß) |

| Qualität der Oberfläche | Mehr Einheitlichkeit | Abhängig von den Veränderungen des Schlaganfalls |

| Vibration | Sehr niedrig | Höher während der Umkehrung |

| Geeignete Materialien | Silizium, Quarz, Keramik | Stein, große Blöcke |

Endlose Drahtsägen werden in Produktionsumgebungen mit hohen Präzisions- und Produktionsvolumina bevorzugt.

3. Wichtige Prozessparameter, die die Schneidleistung beeinflussen

Schneidleistung und Oberflächenstabilität hängen stark von einer Reihe kontrollierter technischer Parameter ab.

3.1 Drahtgeschwindigkeit (m/s)

Höhere Drahtgeschwindigkeiten verringern die Schnittkraft pro Partikel und verbessern die Oberflächenqualität.

Typische Bereiche: 35–60 m/s, abhängig von der Materialhärte.

Auswirkungen:

- Zu niedrig → erhöhte Drahtbelastung, Vibration

- Zu hoch → thermische Schäden, beschleunigter Drahtverschleiß

3.2 Vorschubgeschwindigkeit (mm/min)

Die Vorschubgeschwindigkeit muss der Materialabtragsleistung entsprechen.

- Geringer Vorschub → stabile Schnittfuge, geringer Durchsatz

- Hoher Vorschub → Drahtdurchbiegung, vergrößerte Schnittfugenbreite, Drahtbruchrisiko

Die Vorschubgeschwindigkeit wird häufig durch eine Regelung mit Rückkopplung auf Basis der Schnittlast optimiert.

3.3 Drahtspannung (N)

Spannung beeinflusst direkt:

- Geradheit der Schnittfuge

- Schnittgenauigkeit

- Schwingungsamplitude des Drahtes

- Bruchwahrscheinlichkeit

Höhere Spannung verbessert die Geradheit, erhöht aber die Zugspannung.

Ein typischer Arbeitsbereich ist 100–300 N, abhängig vom Drahtdurchmesser und der Maschinenkonstruktion.

3.4 Kühlung und Schmierung

Die Kühlflüssigkeit erfüllt drei Funktionen:

- Wärmeabfuhr

- Schmierung der abrasiven Grenzfläche

- Beseitigung von Schnittresten

Unzureichende Kühlung führt zu thermischen Mikrorissen und einer verminderten Oberflächenintegrität.

3,5 Drahtdurchmesser und Körnung

- Dünner Draht (0,30–0,5 mm): minimaler Schnittverlust, verwendet zum Schneiden von Halbleitern

- Mittlerer Draht (0,60–0,80 mm): Keramik, Graphit

- Grobe Körnung: schnelleres Schneiden

- Feines Körnung: glattere Oberfläche

Die richtige Kombination hängt von der Zielgenauigkeit und der Produktionsrate ab.

4. Leistungsmerkmale und Prozessvorteile

Das Diamantdrahtschneiden bietet gegenüber Sägeblättern, auf Schleifpasten basierenden Systemen und traditionellen Bearbeitungsverfahren mehrere technische Vorteile.

4.1 Minimale Leistungsfaktoren

- Geringer Schnittverlust: wichtig für teure Materialien wie Silizium oder Saphir

- Reduzierte Schnittkraft: ermöglicht die Bearbeitung dünner und empfindlicher Werkstücke

- Hohe Maßgenauigkeit: geringe Schnittfugenabweichung und minimale Drahtbiegung

- Stabiles thermisches Verhalten: begrenzte wärmebeeinflusste Zonen

- Glatte Oberflächenmorphologie: reduzierter Nachbearbeitungsaufwand

4.2 Technische Vorteile

- Geeignet für schwer zu schneidende, spröde Materialien

- Hohe Materialausnutzungsrate

- Kontinuierliche Produktionsfähigkeit mit Endlosschleifensystemen

- Geringere Vibrationen und verbesserte Schnittstabilität

- Skalierbar für Wafer-Slicing, Glassubstrate, Keramikplatten und Verbundblöcke

5. Industrielle Anwendungen

Diamantdrahtsägen werden in der Präzisionsfertigungsindustrie eingesetzt, wo Materialwert und Schnitttoleranzen von entscheidender Bedeutung sind.

5.1 Halbleiter- und Photovoltaikfertigung

- Siliziumwafer-Schneiden

- Siliziumkarbidsubstrate

- Schneiden für Leistungselektronik

- Minimierung des Schnittverlusts bei großen Barren

5.2 Verarbeitung von optischem Glas und Quarz

- LCD/LED-Glaspanels

- Quarzglasblöcke

- Saphirkomponenten

- Anforderungen an die Oberfläche in optischer Qualität

5.3 Hochleistungskeramik und Hartwerkstoffe

- Aluminiumoxid, Zirkonoxid

- Technische Keramik

- Bauteile mit hoher Härte, die nur minimales Absplittern erfordern

5.4 Stein-, Verbund- und Konstruktionswerkstoffe

- Marmor- und Granitoberflächen

- CFRP/GFRP-Verbundstoff-Besatz

- Probenvorbereitung im Labor

6. Herausforderungen und Optimierungsstrategien

Obwohl das Diamantdrahtschneiden effektiv ist, müssen mehrere technische Herausforderungen bewältigt werden:

6.1 Drahtschwingungen

Übermäßige Vibrationen führen zu Schnittfugenabweichungen und Oberflächenwelligkeit.

Kontrolliert durch:

- Präzise Spannungsregulierung

- Optimierte Drahtgeschwindigkeit

- Geeignete Leitweggestaltung

6.2 Drahtverschleiß und -bruch

Verursacht durch Überlastung, falsche Körnung oder Fehlausrichtung.

Minderung:

- Lastüberwachung

- Progressive Feed-Algorithmen

- Ausgewogene Schleifmittelverteilung

6.3 Kühlung und Beseitigung von Ablagerungen

Unzureichende Kühlung führt zu Mikrorissen und Genauigkeitsverlust.

Systemverbesserungen:

- Kühlkanäle mit höherem Durchfluss

- Gefilterte Rezirkulation

- Optimierung der Kühlchemie

7. Zusammenfassung und technischer Referenzwert

Die Diamantdrahtsägetechnologie ermöglicht das präzise, stabile und wirtschaftliche Schneiden von spröden und harten Materialien. Durch optimierte Parameter – Drahtgeschwindigkeit, Spannungsregelung, Vorschubgeschwindigkeit, Drahtdurchmesser und Kühlung – lassen sich folgende Ergebnisse erzielen:

- Geringer Schnittspaltverlust

- Hohe Oberflächenintegrität

- Reduzierte mechanische Belastung

- Verlängerte Werkzeuglebensdauer

- Hoher Durchsatz für die industrielle Fertigung

Für Gerätespezifikationen und Richtlinien zur Maschinenauswahl konsultieren Sie bitte unsere Seilsägen Seite.