Was ist

Schneiden von Diamantdraht

Wie das Schneiden von Diamantdraht funktioniert und warum es für Präzisionsmaterialien wichtig ist

Das Diamantdrahtschneiden ist ein Präzisionsbearbeitungsverfahren, bei dem ein dünner Stahldraht, der mit industriellen Diamantschleifmitteln beschichtet ist, zum Schneiden verwendet wird. harte, spröde und hochwertige Materialien.

Anstatt das Werkstück wie ein Sägeblatt zu durchtrennen, führen die Diamantpartikel folgende Schritte aus: Mikroabrasives Schneiden, indem das Material schrittweise und sauber entfernt wird.

Dieses Verfahren eignet sich ideal für Werkstoffe, die hitzeempfindlich sind, zum Absplittern neigen oder eine extrem hohe Maßgenauigkeit erfordern.

Hauptmerkmale:

Ultradünne Schnittfuge (bis zu 0,35 mm)

Geringe Schnittkraft und geringe Spannung

Keine thermischen Schäden oder Mikrorisse

Ausgezeichnete Oberflächengüte

Kompatibel mit nahezu allen harten und spröden Materialien

Wie funktioniert das Schneiden von Diamantdraht?

Diamantdrahtschneiden ist im Grunde eine Kombination aus extrem scharfen Diamantschleifpartikeln und Hochgeschwindigkeitsdraht

1. Abrasiver Mikroschneidmechanismus

Jedes einzelne Diamantkorn auf dem Draht wirkt wie ein mikroskopisches Schneidwerkzeug.

Während sich der Draht mit hoher Geschwindigkeit bewegt, tragen diese Körner winzige Materialmengen ab und bilden so einen sauberen und schmalen Schnitt.

Dies ist ein Kaltschneideverfahren, Bedeutung:

Keine Wärmeeinflusszone (WEZ)

Kein Schmelzen oder Verbrennen

Keine thermischen Spannungen oder Risse

Dadurch eignet es sich perfekt für optische Materialien, Keramik, Kristalle und Verbundwerkstoffe.

2. Drahtvorschubgeschwindigkeit und -geschwindigkeit

Drahtgeschwindigkeit:

Endlosschleifendrähte laufen mit extrem hohen Geschwindigkeiten, bis zu 80 m/s, was ein scharfes und schnelles Schneiden gewährleistet.

Vorschubgeschwindigkeit:

Wird durch die Materialhärte bestimmt. Beispiele:

Optisches Glas: ~10 mm/min

Graphit: viel schneller

Saphir, Keramik: Langsamere Zufuhr für beste Qualität

Die Abstimmung von Drahtvorschubgeschwindigkeit und Zuführgeschwindigkeit ist entscheidend für optimale Qualität und maximalen Durchsatz.

3. Spannungsregelung

Die richtige Spannung hält den Draht:

Gerade

Stabil

Genau

Scharf beim Schneiden

Typische Spannungswerte für Präzisionsschnitte:

0,4 mm Draht → 120–130 N

0,5 mm Draht → 130–140 N

Höhere Spannung erhöht Genauigkeit und Geschwindigkeit, während niedrigere Spannung den Drahtverschleiß verringert.

Automatische Spannsysteme gewährleisten eine gleichbleibende Leistung während des gesamten Schnittvorgangs.

4. Die Kraft des endlosen (Schleifen-)Diamantdrahts

Traditioneller Diamantdraht ist offenes Ende und müssen sich hin und her bewegen. Dies bringt mehrere Nachteile mit sich.

Endloses Diamantseil löst diese Probleme.

Indem man die Enden zu einer geschlossenen Schlaufe verbindet, kann der Draht verlaufen:

kontinuierlich in eine Richtung

Bei extrem hohen Geschwindigkeiten – bis zu 80 m/s

Bei stabiler Spannung

Mit glatteren, saubereren Schnittergebnissen

Dies ist das Kernprinzip moderner, hochpräziser Diamantdrahtsägen.

Das Diamantdrahtschneidverfahren

1. Werkstückmontage

Das Werkstück wird mit Klemmen, Vorrichtungen oder Klebstoff fixiert.

Eine ebene Basis verbessert die Genauigkeit und verringert die Winkelabweichung.

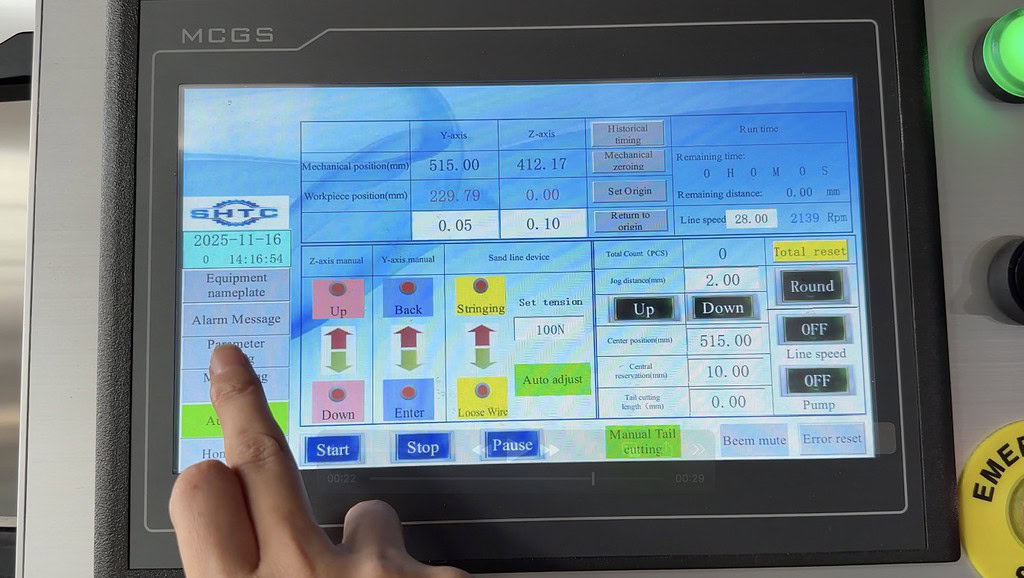

2. Einstellen der Schnittparameter

Die Bediener konfigurieren:

Startposition (X/Y/Z)

Schnitttiefe

Schnittdicke oder Anzahl der Schnitte

Drahtgeschwindigkeit

Vorschubgeschwindigkeit

Spannung (basierend auf dem Drahtdurchmesser)

Diese Parameter beeinflussen direkt die Oberflächengüte, die Bearbeitungszeit und die Genauigkeit.

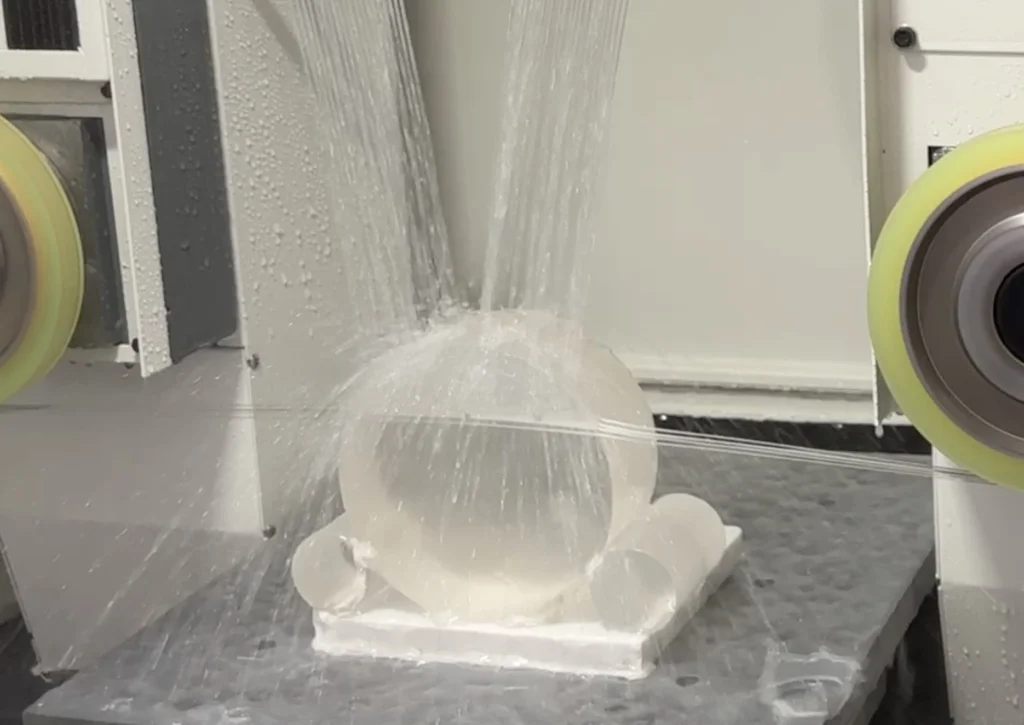

3. Kühlung und Schmierung

Kühlflüssigkeit entfernt Ablagerungen, reduziert die Reibung und verlängert die Lebensdauer der Drähte.

Empfohlene Flüssigkeiten:

Weißes Mineralöl

Industrieweißöl

Je nach Anwendungsfall sind sowohl wasserbasierte als auch ölbasierte Kühlung akzeptabel.

4. Ausführung der Kürzungen

Nach dem Start:

Die Maschine führt das Werkstück automatisch zu.

Der Draht bewegt sich kontinuierlich mit hoher Geschwindigkeit

Die Kühlung zirkuliert durch die Schnittzone.

Sensoren überwachen die Drahtbewegung

Moderne Maschinen umfassen Drahtbruchschutz, wodurch die Maschine sofort gestoppt und Schäden verhindert werden.

5. Abschluss und Zurücksetzen

Nach Abschluss der Arbeiten:

Der Draht stoppt

Achsen kehren zum Ursprung zurück

Der Bediener entfernt das Werkstück.

Bewährte Vorgehensweise: Die Drahtspannung beim Abschalten lösen um die Lebensdauer des Führungsrades zu verlängern.

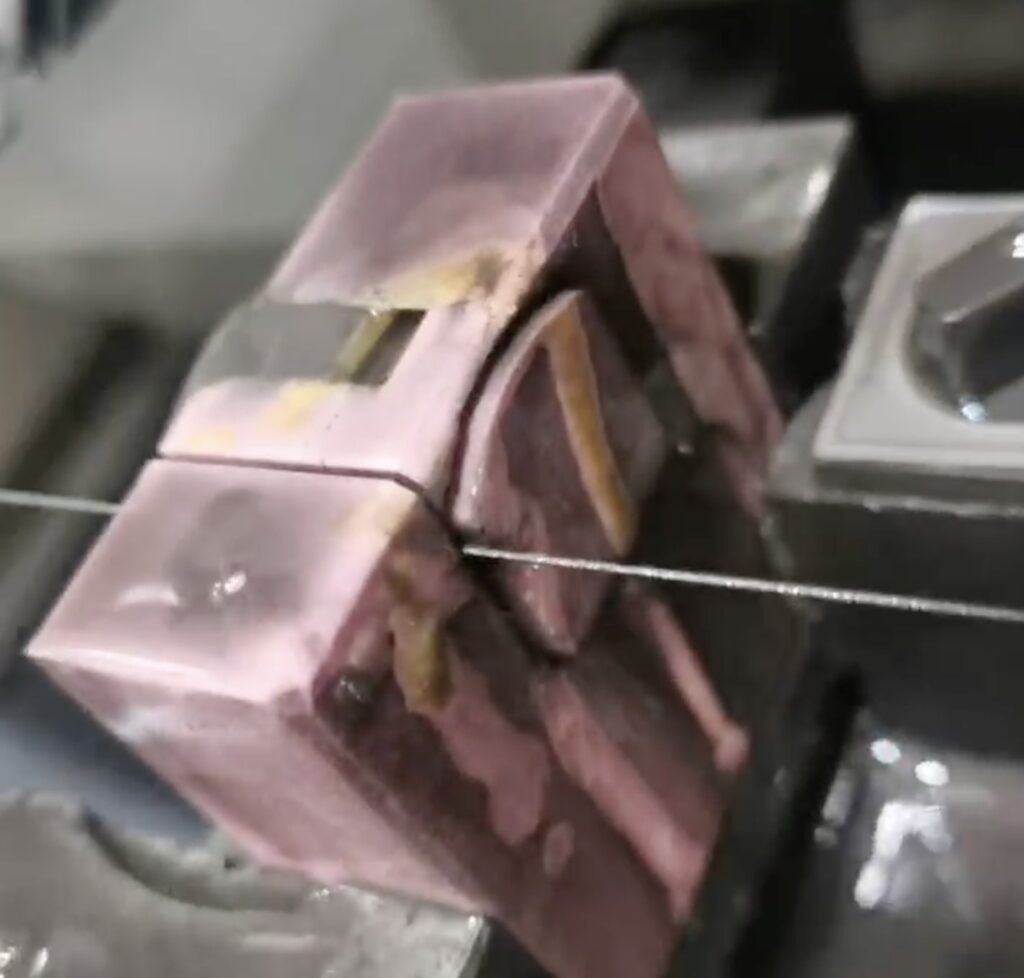

Welche Materialien lassen sich mit Diamantdraht schneiden?

Das Diamantdrahtschneiden eignet sich für nahezu alle harten und spröden Materialien, einschließlich:

Optisches Glas

Saphir

Siliciumcarbid (SiC)

Quarz

Keramik (Al₂O₃, ZrO₂)

Graphit

Germaniumkristalle

Grüne Keramik

Zusammengesetzte Materialien

Diamant ist das härteste bekannte Material und kann daher alles schneiden, was weicher ist als er selbst.

Vorteile des Diamantdrahtschneidens

1. Ultradünne Schnittfuge

Die Schnittfugenbreite kann so schmal sein wie 0,35 mm.

Dadurch wird der Materialverbrauch drastisch reduziert, insbesondere bei teuren optischen oder Halbleitermaterialien.

2. Hohe Präzision

Diamantdrahtmaschinen erreichen regelmäßig folgende Ergebnisse:

±0,03 – ±0,05 mm Genauigkeit

Glatte, ebene Oberflächen

Hervorragende Parallelität und Winkelkontrolle

3. Hervorragende Oberflächenqualität

Sehr geringe Drahtmarkierungen

Keine umgekehrten Muster (da der Draht niemals die Richtung ändert).

Minimale Mikrorissbildung

Extrem saubere, gleichmäßige Oberflächen

Kontinuierliche Beschichtungsdrähte sind besonders effektiv für Glas- und optische Anwendungen.

4. Höhere Schnittgeschwindigkeiten

Endlosschleifendrähte, die mit bis zu 80 m/s liefern:

Höherer Durchsatz

Kürzere Zykluszeiten

Reduzierte Verarbeitungskosten

5. Längere Lebensdauer des Drahtes

Typische Beispiele für die Lebensdauer von Drähten:

Graphit: ≈ 7 Tage (8 Stunden/Tag)

Optisches Glas: ≈ 3–4 Tage

Endlosdraht weist einen geringeren Verschleiß auf, da die Belastung durch das Umkehren vermieden wird.

Diamantdrahtschneiden im Vergleich zu anderen Schneidverfahren

| Verfahren | Vorteile von Diamantdraht |

|---|---|

| Drahtschneiden mit Schlamm | Saubererer Prozess, einfachere Ausrüstung, keine Schlammverunreinigung |

| Sägeblatt | Dünnere Schnittfuge, weniger Ausbrüche, besser geeignet für spröde Materialien |

| Laser schneiden | Keine Hitzeeinwirkungszone, glattere Kanten, kein Anbrennen |

Häufige Probleme beim Diamantdrahtschneiden

1. Drahtbruch

Typische Ursachen:

Übermäßiger Verschleiß

zu hohe Spannung

Zu hohe Vorschubgeschwindigkeit

Gebrauchsspuren:

Die Schneidezeit verlängert sich

Der Draht beginnt sich leicht zu biegen.

Lösungen:

Reduziere die Vorschubgeschwindigkeit

Die Spannung im letzten Schritt leicht erhöhen.

Verschleißte Führungsrollen ersetzen

2. Schnittabweichung

Üblicherweise verursacht durch:

Drahtbiegen

Übermäßige Geschwindigkeit

Ungleichmäßige Werkstückmontage

Lösungen:

Langsamere Zufuhr

Spannung stabilisieren

Sorgen Sie für eine ebene Montagefläche.

3. Mangelhafte Oberflächenbeschaffenheit

Verbesserungsmöglichkeiten:

Verwenden Sie einen kleineren Drahtdurchmesser (0,3 mm).

Reduziere die Vorschubgeschwindigkeit

Verwendung einer durchgehenden Diamantbeschichtung

Für ausreichende Kühlung sorgen

Vimfun Diamant-Draht-Säge

Wer verwendet Schneiddraht für Diamanten?

Diamantdrahtschneiden wird häufig eingesetzt, wo Präzision und Materialwert sind entscheidend.

- Halbleiter & Elektronik

- Optische Fertigung

- Saphirsubstratproduktion

- Neue Energiematerialien

- Bearbeitung von Graphit- und Kohlenstoffwerkstoffen

- Keramik- und Verbundwerkstoffe

- Forschungslabore und Universitäten

Bereit, Ihren Schneidprozess zu optimieren?

✔ Benötigen Sie Empfehlungen für Ihr Material?

Unsere Ingenieure können Ihnen den optimalen Drahtdurchmesser, die optimale Drahtspannung und die optimale Maschinenkonfiguration vorschlagen.

✔ Möchten Sie einen Probeschnitt?

Wir bieten Kostenloses Musterschneiden zur Bewertung von Qualität und Effizienz.

✔ Interessiert an der Technologie der endlosen Diamantdrahtsäge?

Fordern Sie Spezifikationen, Kataloge oder ein Beratungsgespräch mit unseren Anwendungstechnikern an.

Arten von Diamantschneiddraht

Gewindebeschichteter Schneidedraht Säge

- Drahtdurchmesser (mm): 0,55-1,0 mm

- Drahtlänge (m): 1-10

Segmentbeschichtete Schneidedrahtsäge

- Drahtdurchmesser (mm): 0,65-3,5 mm

- Drahtlänge (m): 1-10

DRAHTSÄGE

- Drahtdurchmesser (mm): 0.65

- Drahtlänge (mm): 700 - 10000

Diamant-Drahtsäge mit Schlaufen

- Drahtdurchmesser (mm): 0.3

- Drahtlänge (mm): 700 - 10000

Schleifenförmiger Diamantdraht - 0,3 mm

- Drahtdurchmesser (mm): 0.3

- Drahtlänge (mm): 700 - 10000

Reifenschneidedraht

- Drahtdurchmesser (mm): 2,0 mm

- Drahtlänge (mm): 4500 mm