1. Einleitung

Beim Schneiden von harten und spröden Materialien wie Quarz, Keramik, Graphit oder Siliziumkarbid können selbst kleinste Prozessfehler zu Mikrorissen, unebenen Oberflächen oder übermäßigem Materialverlust führen.

A Kundenspezifische Diamantseilsäge ist darauf ausgelegt, diese Herausforderungen zu meistern, indem jeder Parameter - Präzision, Schnittgröße, Winkel, Kühlung, Automatisierung und elektrisches System - auf Ihre spezifischen Produktionsanforderungen zugeschnitten wird.

In diesem Leitfaden wird erklärt, wie man eine kundenspezifische Diamantseilsäge bewertet und auswählt, von der Definition der Anforderungen bis zur Validierung und Lieferung.

2. Wann brauchen Sie einen Kundenspezifischer Diamantdraht Säge?

Ein kundenspezifisches System ist unerlässlich, wenn Ihre Anwendung eines der folgenden Merkmale erfordert:

- Höhere Schnittpräzision (±0,02 mm oder besser) für optische oder Halbleitermaterialien.

- Größere Schnittgrößewie Blöcke bis zu einem Durchmesser von 2500 mm oder unregelmäßige Abmessungen.

- Spezifische Schneidewinkel oder Geometrieeinschließlich schrägem oder multidirektionalem Schneiden.

- Maßgeschneiderte Kühl- oder Staubabsaugungssysteme für trockene oder nasse Verarbeitungsumgebungen.

- Integration von Industrie 4.0und ermöglicht Fernüberwachung, Datenerfassung und vorausschauende Wartung.

- Elektrisch / Spannungsanpassung für weltweite Installationen (z. B. 380 V China ↔ 480 V USA-Systeme).

➡️ Kurz gesagt, die Anpassung verbessert die Genauigkeit, Anpassungsfähigkeit und Kompatibilitätund nicht unnötige Komplexität.

3. Schritt 1: Definieren Sie Ihre Schnittanforderungen

Klare technische Anforderungen bestimmen den gesamten Anpassungsprozess.

Bevor Sie sich an einen Anbieter wenden, sollten Sie diese Angaben auflisten:

- Materialtyp (z. B. SiC, Graphit, Saphir, Quarz)

- Gewünschte Schnittgenauigkeit und Toleranz

- Maximale Größe und Form des Werkstücks

- Gewünschter Schnittwinkel oder Richtung

- Bevorzugte Kühlung (Luft / Wasser / Vakuumabsaugung)

- Produktionsmodus (Labortests vs. Massenproduktion)

- Automatisierung und Industrie 4.0 Datenanforderungen

- Lokale Spannungsnorm und Sicherheitskonformität

👉 Tipp: Je genauer Sie Ihren Prozess definieren, desto eher wird die endgültige Maschine Ihren Erwartungen entsprechen.

4. Schritt 2: Bewerten Sie die technischen Möglichkeiten des Herstellers

Nicht alle Anbieter passen ihre Produkte wirklich an - einige ändern einfach ein Standardmodell.

Ein echter Anpassungspartner sollte dies bieten:

- Selbstständige mechanische + Software-Konstruktionsfähigkeit

- Erfahrung mit mehrachsige CNC-Bewegungssteuerung

- 3D-Simulation und Schwingungsanalyse vor der Produktion

- Hausintern Musterschneiden und Präzisionsprüfung

- Erfahrung mit der Integration von intelligente Steuerungssysteme und Spannungsanpassungen

VIMFUN folgt einem internen Forschungs- und Entwicklungsprozess sowie einem modularen Designprozess, der sicherstellt, dass jedes kundenspezifische System genau auf Ihre Materialien und Ihren Arbeitsablauf abgestimmt ist.

5. Schritt 3: Überprüfung der technischen Kernspezifikationen

| Parameter | Anpassbarer Bereich | Beschreibung |

|---|---|---|

| Drahtdurchmesser | 0,35 - 0,80 mm | Bestimmt Schnittspaltbreite und Oberflächenqualität |

| Präzision beim Schneiden | ± 0,02 - 0,05 mm | Definiert die Toleranzgrenze |

| Schnittgröße | Bis zu Ø 2500 mm | Für große oder unregelmäßige Materialien |

| Schneidewinkel | 0 - 90° einstellbar | Ermöglicht schräges oder schichtweises Schneiden |

| Drahtgeschwindigkeit | Bis zu 80 m/s | Ausgewogene Schnittgeschwindigkeit und Oberflächengüte |

| Kühlsystem | Luft / Vakuum / Flüssigkeit optional | Verhindert Risse und Staubansammlungen |

| Spannung System | 220 V / 380 V / 480 V | Globale elektrische Kompatibilität |

| Intelligente E/A-Schnittstelle | Ethernet / RS485 / IoT | Industrie 4.0-Datenverbindung |

Diese Parameter legen fest, wie weit Ihr benutzerdefinierter Rechner in Bezug auf Leistung und Stabilität gehen kann.

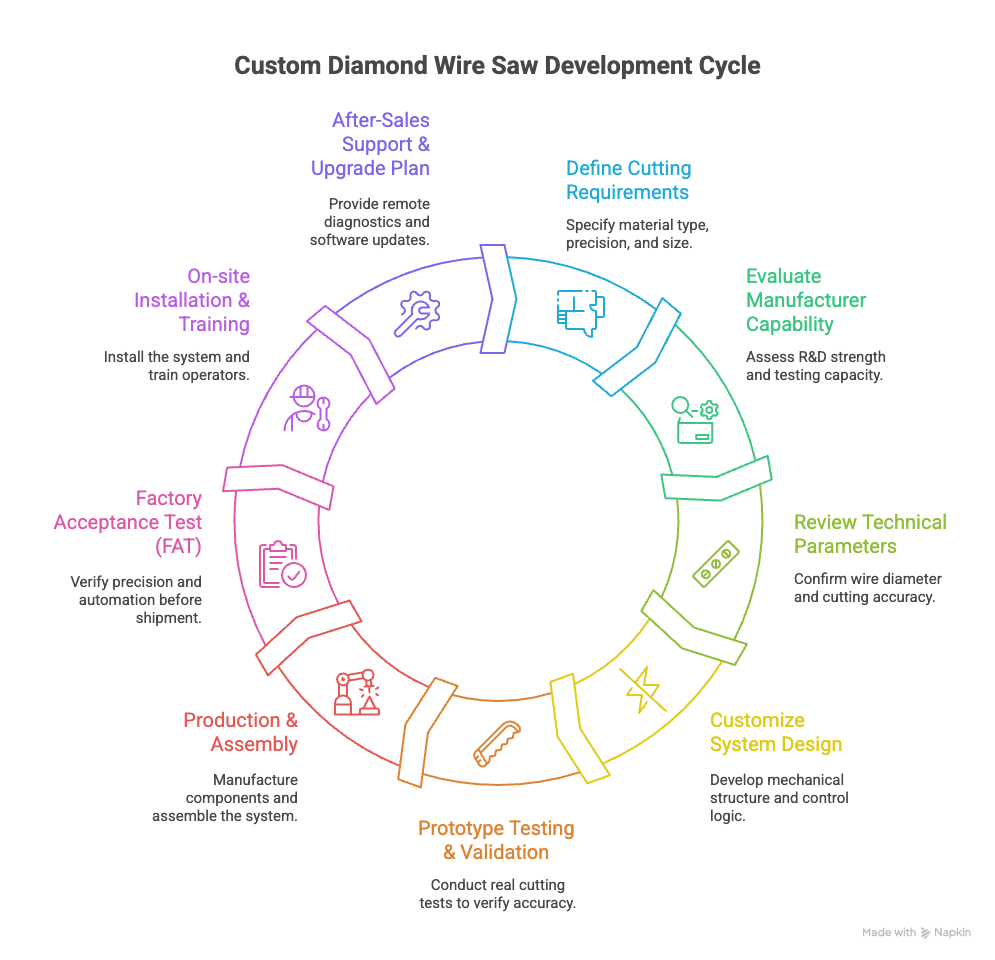

6. Schritt 4: Verstehen des Anpassungsworkflows

Ein strukturierter Anpassungsprozess sorgt für vorhersehbare Ergebnisse.

1️⃣ Technische Konsultation - Analysieren Sie den Schneidebedarf, die Materialien und die Standortbedingungen.

2️⃣ Konzept Design - Bestimmen Sie die Struktur, die Steuerungslogik und das elektrische System.

3️⃣ Validierung von Prototypen - Führen Sie Probeschnitte durch, um die Präzision und Oberflächenqualität zu überprüfen.

4️⃣ Produktion und Montage - Herstellung von Komponenten und Integration der Softwarekontrolle.

5️⃣ Werksabnahmeprüfung (FAT) - Überprüfen Sie alle Parameter vor dem Versand.

6️⃣ Installation und Schulung vor Ort - Gewährleisten Sie den reibungslosen Betrieb und die Kalibrierung.

👉 VIMFUN's Kundenspezifische Lösungen folgen genau diesem Modell des gesamten Zyklus, vom Konzept bis zur Inbetriebnahme.

7. Schritt 5: Überprüfung der Schneidleistung und Prozesskompatibilität

Bevor Sie den Auftrag abschließen, sollten Sie die Leistung anhand realer Daten und nicht anhand von Versprechungen überprüfen.

Anforderung eines Probetests Ihr eigenes Material verwenden und untersuchen:

- Maßhaltigkeit und Ebenheit

- Oberflächenrauhigkeit (Ra-Wert)

- Spaltbreite & Materialausnutzung

- Zykluszeit und Lebensdauer der Drähte

Beobachten Sie den Betrieb der Maschine (vor Ort oder per Video):

- Stabilitäts- und Vibrationskontrolle

- Gleichmäßiger Vorschub und Winkelgenauigkeit

- Effizienz der Kühlung und Staubabsaugung

- Logik der Benutzeroberfläche und Überwachungsfunktion

Nur wenn Daten- und Prozessvalidierung kann die Maschine als produktionsreif betrachtet werden.

8. Schritt 6: Planen Sie für den Kundendienst und zukünftige Upgrades

Eine gute kundenspezifische Seilsäge sollte sich mit Ihren Produktionsanforderungen weiterentwickeln.

Bestätigen Sie die Angaben des Herstellers:

- Ferndiagnose und Software-Updates

- Modularer Aufbau für funktionale Erweiterung

- Langfristige Ersatzteilversorgung (≥ 5 Jahre)

- Kontinuierliche technische Unterstützung für neue Materialien

- Kompatibilität mit MES-/ERP-Systemen für digitale Fabrikumgebungen

Das Ingenieurteam von VIMFUN stellt sicher, dass jedes kundenspezifische System aufrüstbar, intelligent und weltweit einsatzfähig bleibt.

9. Schlussfolgerung

Die Auswahl einer kundenspezifischer Diamantdraht siehe ist mehr als der Kauf einer Maschine - es ist der Aufbau einer präzisen, intelligenten Schneidplattform für Ihre zukünftige Produktion.

Die Anpassung ermöglicht Ihnen die Optimierung Präzision, Größe, Winkel, Kühlung und Systemintegration je nach Ihren Materialien und Ihrer industriellen Umgebung.

Mit maßgeschneiderter Spannung und Industrie 4.0-Kompatibilität wird Ihre Produktionslinie sowohl präzise als auch global anpassungsfähig.

👉 Erkunden Sie unser Kundenspezifische Lösungen Seite

und beginnen Sie mit dem Bau einer Diamantseilsäge, die perfekt zu Ihrer Anwendung passt.