Einführung

Abrasive Beschichtungsmaterialien spielen eine entscheidende Rolle bei der Bestimmung der Schneidleistung, der Oberflächenintegrität und der Haltbarkeit von Präzisionsdrähten, die in modernen Fertigungsprozessen eingesetzt werden.

Durch die Kontrolle der Art und Weise, wie Diamantkörner auf der Drahtoberfläche gebunden, verteilt und freigelegt werden, beeinflussen diese Beschichtungen direkt die Schnittstabilität, die Wärmeerzeugung und das Materialabtragverhalten bei Anwendungen wie dem Schneiden von Saphir, dem Wafern von SiC, der Bearbeitung von optischem Glas und der Keramikverarbeitung.

Dieser Artikel untersucht die Materialien, die bei industriellen Schneiddrahtbeschichtungen verwendet werden, wobei der Schwerpunkt auf Nickelbindungsmechanismen und dem Zusammenhang zwischen Korngröße und Oberflächentextur liegt.

Verwendete Materialien Abrasive Drahtbeschichtung

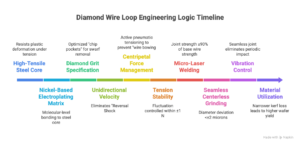

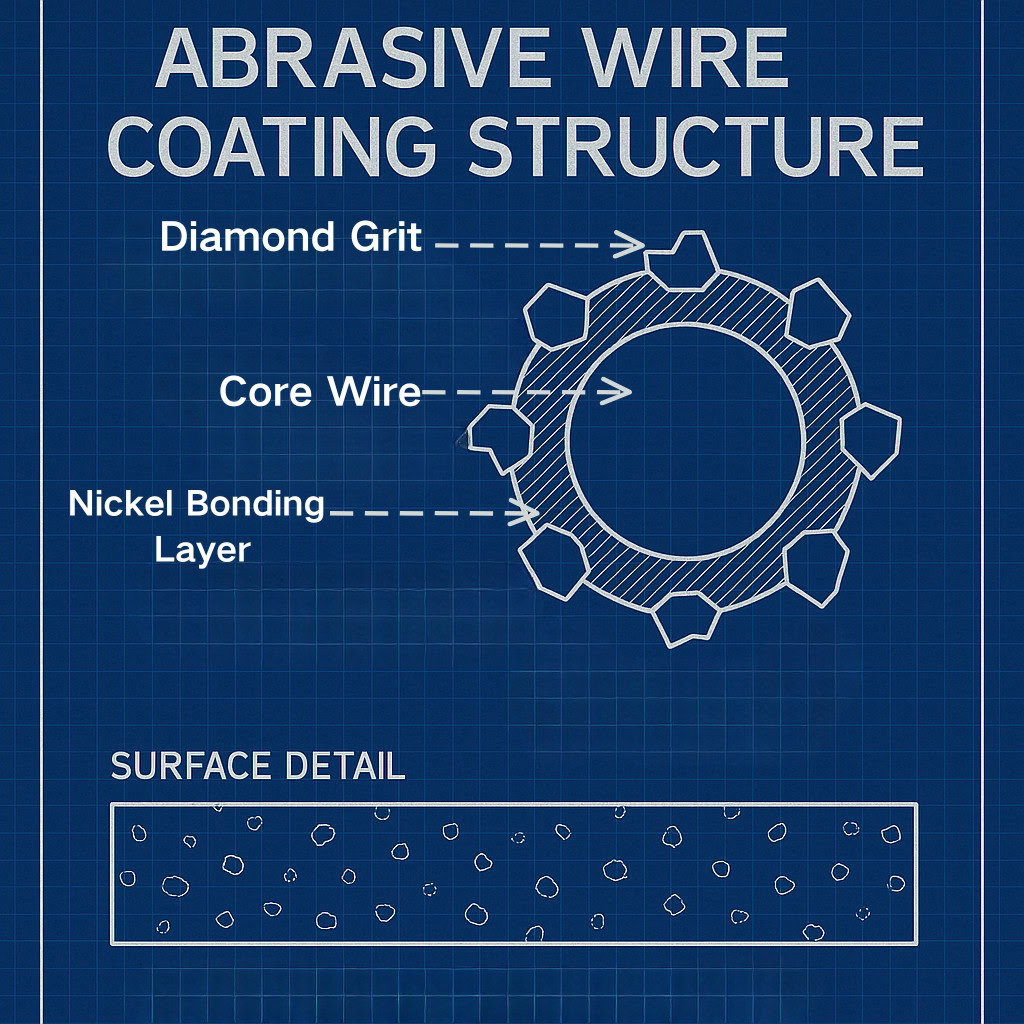

Schleifdraht für Präzisionsschneidarbeiten besteht im Allgemeinen aus drei technischen Komponenten:

1. Hochfester Stahldrahtkern

Bietet Zugfestigkeit, Ermüdungsbeständigkeit und stabiles dynamisches Verhalten unter Hochgeschwindigkeits-Schnittbedingungen.

2. Galvanisch abgeschiedene Nickel-Bindungsschicht

Die Nickelmatrix verankert die Diamantkornpartikel und verteilt die Schnittkräfte gleichmäßig entlang des Drahtumfangs.

3. Diamantschleifschicht

Industriediamantpartikel bilden die Mikroschneidschnittstelle, die für die Beseitigung von Sprödbrüchen verantwortlich ist.

Aus materialwissenschaftlicher Sicht muss eine gut konzipierte Beschichtung Folgendes gewährleisten:

- gleichmäßige Höhe des Körnchenüberstands

- hohe Schmutzaufnahmefähigkeit unter zyklischer Belastung

- gleichmäßige Bindungsdichte

- gute Beständigkeit gegen lokales Polieren und Oberflächenermüdung

Diese Eigenschaften ermöglichen vorhersehbare Schnittkräfte, eine stabile Schnittfugenbildung und eine verringerte Ausbreitung von Mikrorissen.

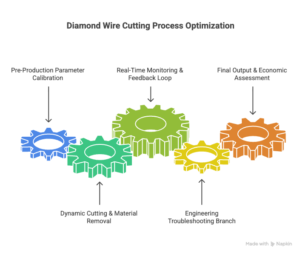

Nickel-Bindungsverfahren

Galvanisiertes Nickel ist aufgrund seiner Härte, Haftfestigkeit und Fähigkeit, gleichmäßige Schichten um den Drahtkern zu bilden, nach wie vor die dominierende Verbindungsmethode für Präzisionsschleifdraht.

1. Einschichtige galvanisierte Strukturen

Die meisten industriellen Schleifdrähte bestehen aus einer einzelnen Nickelschicht. Zu den wichtigsten technischen Merkmalen gehören:

- mechanische Haftung zwischen Nickel und Stahlkern

- ausgewogenes Schmutzrückhalteverhalten

- kontrollierte Nickelverteilung für gleichmäßige abrasive Exposition

- stabiler Schneideingriff bei minimalen Vibrationen

Einschichtige Beschichtungen werden häufig für optische Schneidverfahren eingesetzt, bei denen ein gleichmäßiges Schneidverhalten und geringe Beschädigungen der Oberfläche von entscheidender Bedeutung sind.

2. Verstärkte Nickelbindung für höhere Belastungen

Für Anwendungen, die ein tieferes Eindringen erfordern – wie beispielsweise Graphitblöcke oder dicke Keramiksubstrate – können etwas dickere Nickelschichten verwendet werden, um die Verankerung des Schleifmittels zu verbessern.

Eine übermäßige Nickelablagerung kann jedoch die Flexibilität der Beschichtung verringern und die ermüdungsbedingte Alterung beschleunigen. Die optimale Beschichtungsdicke wird üblicherweise durch Prozessprüfungen und nicht durch festgelegte numerische Normen ermittelt.

Diese Beschichtungsparameter stehen in engem Zusammenhang mit dem Gesamtergebnis. Herstellungs- und Galvanisierungsverfahren für Feinschneiddrähte.

3. Festigkeit der Verbindung und Dauerfestigkeit

Die Qualität der Nickelbindung beeinflusst:

- Drahtermüdungsbeständigkeit

- Abrasivrückhaltung unter dynamischer Belastung

- Chip-Evakuierungsverhalten

- allgemeine Oberflächengleichmäßigkeit

Haftungsfehler äußern sich typischerweise in Form von lokalem Polieren, vorzeitigem Ablösen von Partikeln oder asymmetrischem Beschichtungsverschleiß.

Die Aufrechterhaltung einer gleichmäßigen Beschichtungsmorphologie gewährleistet eine stabile Kraftverteilung beim Hochgeschwindigkeits-Präzisionsschneiden.

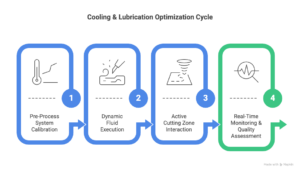

Korngröße vs. Oberflächenrauheit

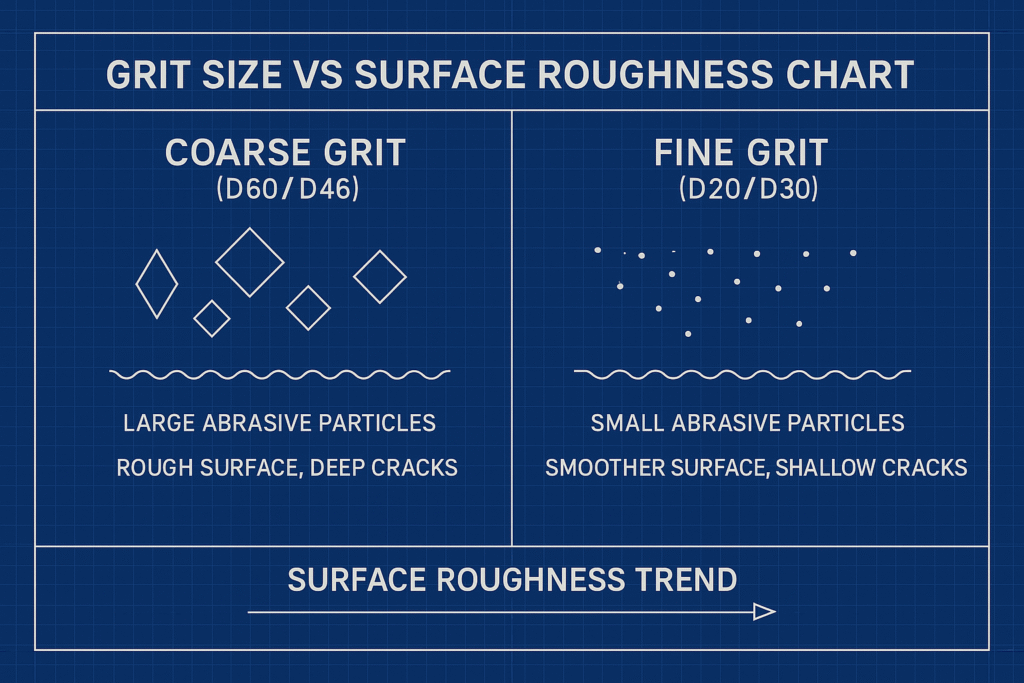

Die Korngröße des Diamanten bestimmt, wie der Schleifdraht beim Schneiden mit spröden Materialien interagiert.

1. Größere Korngrößen (gröberes Schleifmittel)

Gemeinsame technische Merkmale:

- höhere Durchdringungskraft

- schnellere Materialabtragung

- rauere Oberflächen

- aggressiveres Sprödbruchverhalten

Am besten geeignet für:

- Graphit

- dicke Keramikstücke

- Hochdurchsatz-Slicing-Anwendungen

2. Kleinere Korngrößen (feineres Schleifmittel)

Technische Merkmale:

- glattere Oberflächenstruktur

- reduzierte Mikrorisstiefe

- Abweichung der Schnittfuge

- verbesserte Dimensionskonsistenz

Ideal für:

- Saphir

- optisches Glas

- dünne Siliziumkarbid-Wafer

3. Technische Kompromisse

Die Wahl der Korngröße erfordert ein ausgewogenes Verhältnis:

- gewünschte Oberflächenrauhigkeit

- Durchsatzanforderungen

- Polierarbeitslast

- Sprödigkeit und Bruchverhalten des Werkstücks

- Detaillierte Überlegungen zur Auswahl der Korngröße und deren Auswirkungen auf die Schnittgenauigkeit werden in unserem Artikel behandelt. Korngrößenanalyse.

- Um die am besten geeignete Schleifdrahtkonfiguration für verschiedene Materialien auszuwählen, greifen Ingenieure typischerweise auf strukturierte Daten zurück. Richtlinien zur Drahtauswahl.

Abschluss

Abrasive Beschichtungsmaterialien beeinflussen direkt die Schneidleistung von Präzisionsdraht.

Nickelbasierte galvanische Schichten sorgen für die erforderliche Kornhaftung, während die Wahl der geeigneten Korngröße ein kontrollierbares Sprödbruchverhalten, eine stabile Schnittfugenbildung und hochwertige Oberflächen gewährleistet.

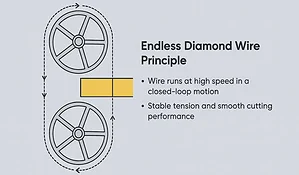

Um zu verstehen, wie diese Beschichtungsmaterialien in die Gesamtstruktur von industriellem Schneiddraht passen:

👉 Erfahren Sie mehr darüber, wie Diamantdraht ist strukturiert und beschichtet für Präzisionsschneidanwendungen.

→ https://www.endlesswiresaw.com/diamond-wire/

Häufig gestellte Fragen – Schleifmittel für Beschichtungen

1. Warum wird Nickel häufig als Bindemittel verwendet?

Nickel bietet eine starke Haftung, geeignete Härte und ein stabiles galvanisches Verhalten. Diese Eigenschaften gewährleisten eine zuverlässige Verankerung des Schleifmittels unter zyklischer Hochgeschwindigkeitsbelastung.

2. Wie beeinflusst die Schichtdicke die Leistung?

Zu dünne Beschichtungen können Schleifmittel nicht effektiv zurückhalten, während zu dicke Beschichtungen die Flexibilität verringern und die Materialermüdung beschleunigen können. Die optimale Schichtdicke wird durch prozessspezifische Tests und nicht durch feste numerische Werte ermittelt.

3. Warum beeinflusst die Korngröße die Oberflächenrauheit?

Gröberes Schleifmittel erzeugt höhere lokale Spannungen und tiefere Sprödbrüche, was zu raueren Oberflächen führt. Feines Schleifmittel ermöglicht glattere Texturen und geringere Risstiefen.

4. Lässt sich Schleifdraht für verschiedene Materialien optimieren?

Ja. Feinkörniges Schleifmittel eignet sich besser für Saphir und optische Materialien, während gröberes Schleifmittel für Graphit und Keramik besser geeignet ist. Ingenieurteams wählen die Korngröße üblicherweise passend zur Materialhärte und zum Bruchverhalten.

5. Was sind gängige Anzeichen für eine Beschädigung der Beschichtung?

Typische Anzeichen sind lokales Polieren, asymmetrischer Verschleiß, verstärkte Vibrationen oder vorzeitiger Schleifmittelverlust beim Schneiden.