Trong sản xuất bán dẫn, quá trình chuẩn bị wafer không chỉ quyết định hiệu suất sử dụng vật liệu mà còn ảnh hưởng đến năng suất tổng thể trong các công đoạn sau. Khi các thiết bị bán dẫn silicon, silicon carbide (SiC) và hợp chất bán dẫn ngày càng được thu nhỏ về kích thước và nâng cao hiệu suất, các phương pháp cắt truyền thống gặp phải hạn chế về tổn thất kerf, hư hỏng cạnh và năng suất. Cắt dây kim cương vô tận (EDW), sử dụng một vòng dây kim cương liên tục, đang nổi lên như một công nghệ đáng tin cậy và hiệu quả cho cả việc cắt thỏi và điều chỉnh kích thước wafer.

Bài viết này tìm hiểu về các nguyên lý kỹ thuật của EDW, những ưu điểm của nó so với các loại cưa truyền thống, và vai trò của nó trong việc nâng cao hiệu suất và năng suất trong sản xuất bán dẫn.

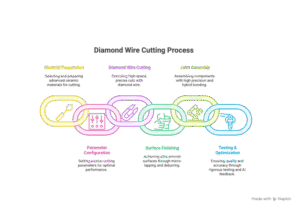

Cách cắt dây kim cương vô tận hoạt động

EDW dựa trên một vòng lặp liên tục của dây kim cương, được vận hành ở tốc độ tuyến tính cao dưới áp lực kiểm soát. Khác với các loại máy cắt dây dao động hoặc lưỡi cắt đường kính trong, vòng lặp vô tận đảm bảo một Lực cắt ổn định và chuyển động đều đặn, giảm thiểu rung động và dao động nhiệt.

Các thông số vận hành chính bao gồm:

- Tốc độ dâyThông thường lên đến 60–80 m/s đối với các bề mặt cứng.

- Căng thẳngĐược kiểm soát để ngăn chặn sự di chuyển của dây và duy trì độ dày đồng đều.

- Kích thước hạt mài mòn: Kim cương mịn giúp giảm thiểu tổn thương dưới bề mặt; hạt thô hơn làm tăng tốc độ loại bỏ.

- Chất làm mát và hệ thống lọc: Việc loại bỏ mảnh vỡ, giảm nhiệt độ và ngăn ngừa ô nhiễm là vô cùng quan trọng.

Ưu điểm kỹ thuật trong sản xuất bán dẫn

1. Giảm tổn thất do vết cắt

Các loại cưa ID truyền thống hoặc hệ thống cưa dao động tạo ra độ rộng rãnh cưa lớn hơn, dẫn đến mất mát vật liệu đáng kể. EDW có thể đạt được độ rộng rãnh cưa nhỏ nhất là 0,35–0,40 mm, trực tiếp tăng số lượng wafer trên mỗi ingot và giảm chi phí trên mỗi wafer.

2. Giảm thiểu thiệt hại dưới bề mặt (SSD)

Với hành động cắt liên tục, EDW giảm thiểu sự hình thành vết nứt và độ sâu SSD, từ đó làm giảm Ngân sách loại bỏ bằng phương pháp mài mòn hóa học cơ học (CMP)Thời gian đánh bóng ít hơn đồng nghĩa với việc sử dụng ít vật tư tiêu hao hơn và năng suất cao hơn.

3. Chất lượng và độ tin cậy của cạnh

Viền wafer dễ bị sứt mẻ, nứt vỡ và vết nứt vi mô. Tải trọng cơ học ổn định của EDW tạo ra viền mịn hơnGiảm thiểu hư hỏng die liên quan đến cạnh trong quá trình cắt hoặc đóng gói. Điều này trực tiếp cải thiện Độ bền kéo và giới hạn chảy cuối cùng.

4. Tương thích với các vật liệu cứng và giòn

Các vật liệu như SiC, GaN và sapphire Gây ra những thách thức đặc biệt do độ cứng và độ giòn. EDW, kết hợp với các thông số tối ưu của chất làm mát và chất mài mòn, cung cấp hiệu suất cắt ổn định ngay cả trên các vật liệu nền đòi hỏi khắt khe.

Ứng dụng trong chuỗi giá trị ngành bán dẫn

Cắt thanh kim loại

EDW được sử dụng để cắt các khối silicon và SiC thành các tấm wafer có độ dày chính xác và tổn thất vật liệu tối thiểu. Đối với các vật liệu đắt tiền như SiC, lợi ích kinh tế từ việc giảm độ dày vết cắt là đặc biệt đáng kể.

Điều chỉnh kích thước và khoan lỗ trên wafer

Các nhà máy nghiên cứu và cửa hàng chuyên dụng thường cần điều chỉnh kích thước hoặc khoét lõi wafer thành đường kính nhỏ hơn cho các dây chuyền sản xuất thử nghiệm. EDW cho phép điều chỉnh kích thước chính xác, tái khoét rãnh và tuân thủ tiêu chuẩn SEMI về cạnh wafer.

Chuẩn bị cạnh

EDW có thể được tích hợp với Cắt vát cạnh và bo tròn Các quy trình đảm bảo các tấm wafer đáp ứng các tiêu chuẩn SEMI M1. Các cạnh chắc chắn và sạch hơn giúp giảm tỷ lệ lỗi trong đóng gói tiên tiến và xử lý tấm wafer mỏng.

Cải thiện hiệu suất sau quá trình xử lý

Bằng cách giảm độ cứng của SSD và cải thiện độ bền cạnh, EDW giúp giảm thiểu sự cố trong các công đoạn sau như CMP, lithography và cắt lát. Điều này giúp nâng cao cả hiệu suất sản xuất và hiệu quả tổng thể của thiết bị (OEE).

Các yếu tố cần xem xét về chi phí sở hữu

Khi đánh giá các công nghệ cắt mới, các nhà máy sản xuất chip (fabs) xem xét cả chi phí đầu tư ban đầu và chi phí vận hành. EDW cung cấp:

- Tiết kiệm vật liệu: Số lượng wafer nhiều hơn trên mỗi ingot do khe cắt hẹp hơn.

- Hiệu suất tiêu thụTuổi thọ dây dài hơn so với lưỡi dao và giảm lượng vật tư tiêu hao CMP.

- Sản lượngQuy trình ổn định với ít công việc sửa chữa và phế phẩm.

- Tác động đến năng suất: Ít vết nứt hơn, cạnh chắc chắn hơn và tỷ lệ lỗi thấp hơn.

Đối với các vật liệu có giá trị cao như SiC, các yếu tố này kết hợp lại mang lại lợi thế chi phí sở hữu đáng kể.

Ví dụ về trường hợp: Quy trình gia công wafer SiC

Trong một đánh giá thử nghiệm, EDW đã được áp dụng cho các tấm wafer SiC có kích thước 150 mm để điều chỉnh kích thước và chuẩn bị cạnh. Kết quả cho thấy:

- Giảm 35% hiện tượng mẻ cạnh so với phương pháp khoan lõi cơ học.

- 10–15% giảm ngân sách loại bỏ CMP.

- Tăng 20% về độ bền trung bình của khuôn..

- 1,5–2% cải thiện năng suất thô trong các lô thử nghiệm.

Các kết quả này cho thấy tiềm năng của EDW trong việc mở rộng quy mô từ các phòng thí nghiệm nghiên cứu và phát triển (R&D) đến sản xuất hàng loạt.

Phần kết luận

Công nghệ cắt dây kim cương liên tục (EDW) không chỉ là một cải tiến nhỏ - mà là một công nghệ đột phá trong lĩnh vực gia công wafer bán dẫn. Bằng cách cho phép tạo ra các vết cắt mỏng hơn, giảm thiểu tổn thương bên dưới bề mặt và cải thiện chất lượng cạnh, EDW giúp các nhà máy sản xuất wafer tận dụng tối đa giá trị từ mỗi khối nguyên liệu đồng thời bảo vệ năng suất ở các giai đoạn sau.

👉 Để tìm hiểu thêm về cách Cắt dây kim cương không giới hạn Các hệ thống có thể nâng cao quy trình sản xuất bán dẫn, Liên hệ với đội ngũ của chúng tôi Để có thông tin kỹ thuật chi tiết và hướng dẫn ứng dụng.