1. Введение

Алмаз проволочная пила Технология резки широко используется для точной резки хрупких и твердых материалов, где требуются минимальные потери ширины пропила, стабильные силы резания и контролируемое качество поверхности. По сравнению с режущими инструментами лезвийного типа, алмазные проволочные пилы создают меньшее механическое напряжение, что позволяет эффективно резать кремний, кварц, керамику, стекло, сапфир и композитные материалы.

На этой странице представлен технический обзор принципов работы, параметров процесса, компонентов системы и областей промышленного применения, служащий справочным материалом для инженеров и специалистов по планированию производства.

2. Принципы работы алмазной проволочной пилы.

Алмазная проволочная резка осуществляется посредством удаление абразива вместо образования стружки. Промышленные алмазные зерна наносятся методом электроосаждения или спекания на высокопрочную стальную проволоку. Во время работы проволока вращается с высокой скоростью, поддерживая контролируемое натяжение, для удаления материала посредством механизмов микрорезания и микроразрушения.

2.1 Абразивный режущий механизм

Удаление материала осуществляется посредством:

- Микроиндентирование из алмазных частиц

- Хрупкое распространение трещин при локализованном стрессе

- Абразивная вспашка и микроцарапание

- Термическое размягчение когда охлаждения недостаточно

Преобладание каждого механизма зависит от твердости материала, размера зерна и скорости подачи.

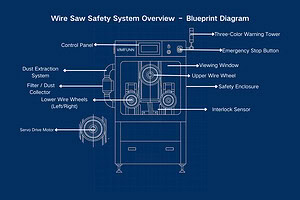

2.2 Основные компоненты системы

Алмазная канатная пила обычно включает в себя:

- Система привода: определяет скорость движения проволоки и стабильность петли

- Блок управления натяжением: поддерживает равномерное натяжение проволоки для подавления вибрации.

- Направляющие шкивы: стабилизация выравнивания проволоки и траектории резки

- Механизм подачи: контролирует нагрузку при резании и скорость удаления материала.

- Система охлаждения и смазки: рассеивает тепло и удаляет мусор.

Стабильность процесса зависит от синхронизированного управления этими подсистемами.

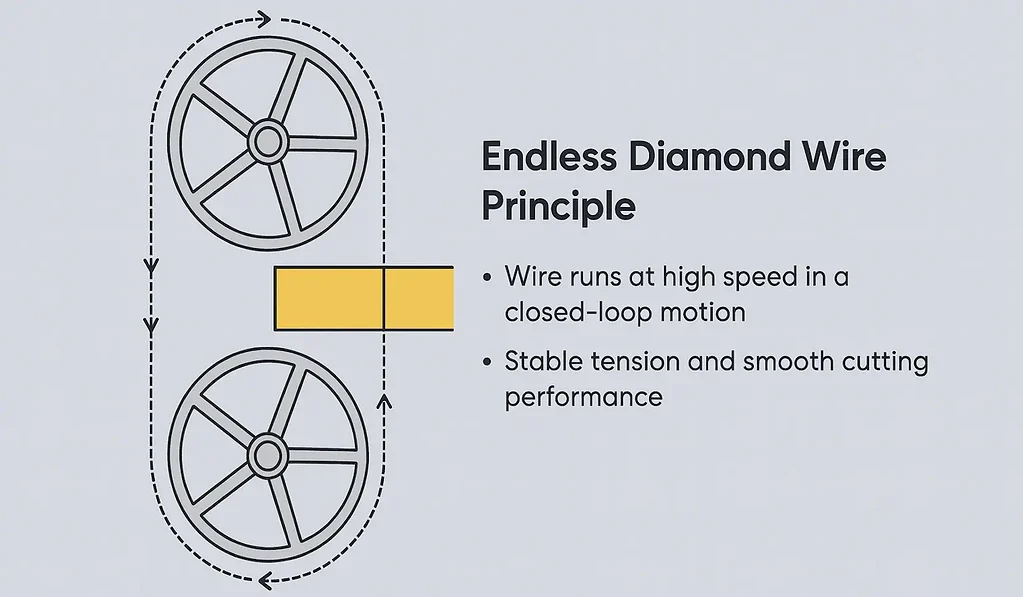

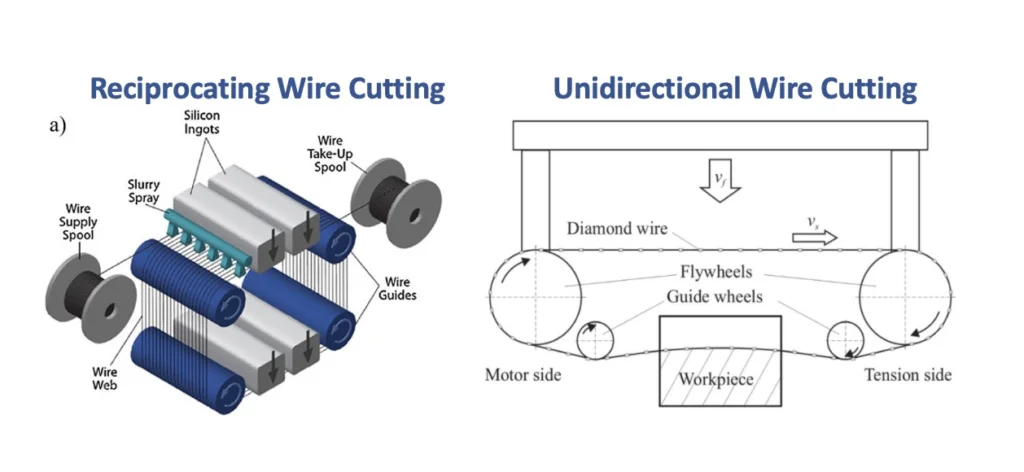

2.3 Бесконечные и возвратно-поступательные системы подачи проволоки

| Характеристика | Пила для бесконечной проволоки | Возвратно-поступательная проволочная пила |

|---|---|---|

| Движение | Непрерывная петля | Движение вперед-назад |

| Wire Life | Более длительный (равномерный) срок службы | Более короткий (локальный износ) |

| Качество поверхности | Более однородный | Зависимость от изменений, вызванных инсультом. |

| Вибрация | Очень низкий | Более высокий уровень во время разворота |

| Подходящие материалы | Кремний, кварц, керамика | Камень, большие блоки |

Бесконечные проволочные пилы Предпочтительны в условиях высокоточной и крупносерийной продукции.

3. Ключевые параметры процесса, влияющие на производительность резки

Эффективность резки и стабильность поверхности в значительной степени зависят от набора контролируемых инженерных параметров.

3.1 Скорость проволоки (м/с)

Более высокие скорости вращения проволоки снижают усилие резания на одну частицу и улучшают качество поверхности.

Типичные диапазоны: 35–60 м/с, в зависимости от твердости материала.

Эффекты:

- Слишком низкий уровень → повышенная нагрузка на провод, вибрация

- Слишком высокая температура → термическое повреждение, ускоренный износ проводов.

3.2 Скорость подачи (мм/мин)

Скорость подачи должна соответствовать производительности по удалению материала.

- Низкая подача → стабильная ширина пропила, низкая производительность

- Высокая подача → отклонение проволоки, увеличение ширины пропила, риск обрыва проволоки.

Скорость подачи часто оптимизируется с помощью обратной связи в замкнутом контуре, основанной на нагрузке при резании.

3.3 Натяжение проволоки (Н)

Напряжение напрямую влияет на:

- Прямолинейность пропила

- Точность резки

- Амплитуда вибрации проволоки

- Вероятность поломки

Более высокое натяжение улучшает прямолинейность, но увеличивает растягивающее напряжение.

Типичный рабочий диапазон составляет 100–300 Н, в зависимости от диаметра проволоки и конструкции станка.

3.4 Охлаждение и смазка

Охлаждающая жидкость выполняет три функции:

- отвод тепла

- Смазка абразивной поверхности

- Удаление режущих стружек

Недостаточное охлаждение приводит к образованию термических микротрещин и снижению целостности поверхности.

3,5 Диаметр проволоки и размер зерна

- Тонкая проволока (0,30–0,5 мм): минимальные потери при резке, используется для нарезки полупроводников.

- Проволока средней толщины (0,60–0,80 мм): керамика, графит

- Крупнозернистый абразив: более быстрая резка

- Мелкозернистый абразив: более гладкая поверхность

Правильная комбинация зависит от точности наведения и производительности.

4. Эксплуатационные характеристики и преимущества процесса

Алмазная проволочная резка обеспечивает ряд инженерных преимуществ по сравнению с пильными дисками, системами на основе суспензии и традиционной механической обработкой.

4.1 Минимальные коэффициенты производительности

- Низкие потери ширины пропила: важно для дорогостоящих материалов, таких как кремний или сапфир.

- Сниженная сила резания: позволяет обрабатывать тонкие и хрупкие заготовки

- Высокая точность размеров: Небольшое отклонение ширины пропила и минимальное искривление проволоки.

- Стабильное тепловое поведение: ограниченные зоны теплового воздействия

- Гладкая морфология поверхности: снижены требования к постобработке

4.2 Технические преимущества

- Подходит для обработки труднообрабатываемых хрупких материалов.

- Высокий коэффициент использования материалов

- Возможность непрерывного производства с использованием систем замкнутого цикла.

- Снижение вибрации и повышение стабильности резки

- Масштабируемость для нарезки кремниевых пластин, стеклянных подложек, керамических панелей и композитных блоков.

5. Промышленные применения

Алмазные проволочные пилы широко используются в высокоточной промышленности, где критически важны качество материала и точность резки.

5.1 Производство полупроводников и фотоэлектрических элементов

- нарезка кремниевых пластин

- Подложки из карбида кремния

- Резка для силовой электроники

- Минимизация потерь при резке крупных слитков

5.2 Обработка оптического стекла и кварца

- ЖК/LED стеклянные панели

- Блоки из плавленого кварца

- Сапфировые компоненты

- Требования к поверхности оптического качества

5.3 Передовая керамика и твердые материалы

- Оксид алюминия, диоксид циркония

- Техническая керамика

- Компоненты высокой твердости, требующие минимального скалывания.

5.4 Камень, композитные и конструкционные материалы

- Отделка мрамором и гранитом

- Отделка композитными материалами CFRP/GFRP

- Подготовка лабораторных образцов

6. Проблемы и стратегии оптимизации

Несмотря на эффективность алмазной проволочной резки, необходимо решить ряд инженерных задач:

6.1 Вибрация проводов

Чрезмерная вибрация приводит к отклонению ширины пропила и волнистости поверхности.

Контролируется:

- Точное регулирование натяжения

- Оптимизированная скорость подачи проволоки

- Правильное проектирование направляющих маршрутов

6.2 Износ и обрыв проводов

Причиной может быть перегрузка, неправильный выбор абразива или смещение.

Меры по смягчению последствий:

- мониторинг нагрузки

- Алгоритмы прогрессивной подачи

- Сбалансированное распределение абразива

6.3 Охлаждение и удаление мусора

Недостаточное охлаждение приводит к образованию микротрещин и снижению точности.

Улучшения системы:

- Каналы охлаждения с более высоким расходом

- Фильтрованная рециркуляция

- Оптимизация химического состава охлаждающей жидкости

7. Краткое изложение и техническая справочная информация.

Технология резки алмазной проволокой обеспечивает точную, стабильную и экономичную резку хрупких и твердых материалов. Благодаря оптимизированным параметрам — скорости проволоки, контролю натяжения, скорости подачи, диаметру проволоки и охлаждению — в результате процесса достигается следующее:

- Низкая потеря пропила

- Высокая целостность поверхности

- Сниженное механическое напряжение

- Увеличенный срок службы инструмента

- Высокая производительность для промышленного производства

Технические характеристики оборудования и рекомендации по выбору машин см. в нашем разделе. проволочные пилы страница.