Введение

В оптическом производстве точность резки имеет решающее значение для обеспечения работоспособности компонентов. Данный пример основан на конкретном требовании заказчика: вырезать клиновидную структуру с точными углами из цилиндрического сырья для использования в оптических призмах. Заказчик требовал, чтобы в процессе резки сохранялась оптическая чистота и гладкость поверхности материала, а также достигались определенные углы наклона 87° и 43°. Используя передовую технологию ротационной и наклонной резки (Rotary + Tilt Plan) на станке SGRT 20, мы успешно выполнили эти требования. В этой статье мы подробно рассказываем о потребностях заказчика, реализации решения, результатах резки и извлеченных уроках, демонстрируя наши профессиональные возможности.

Анализ требований заказчика

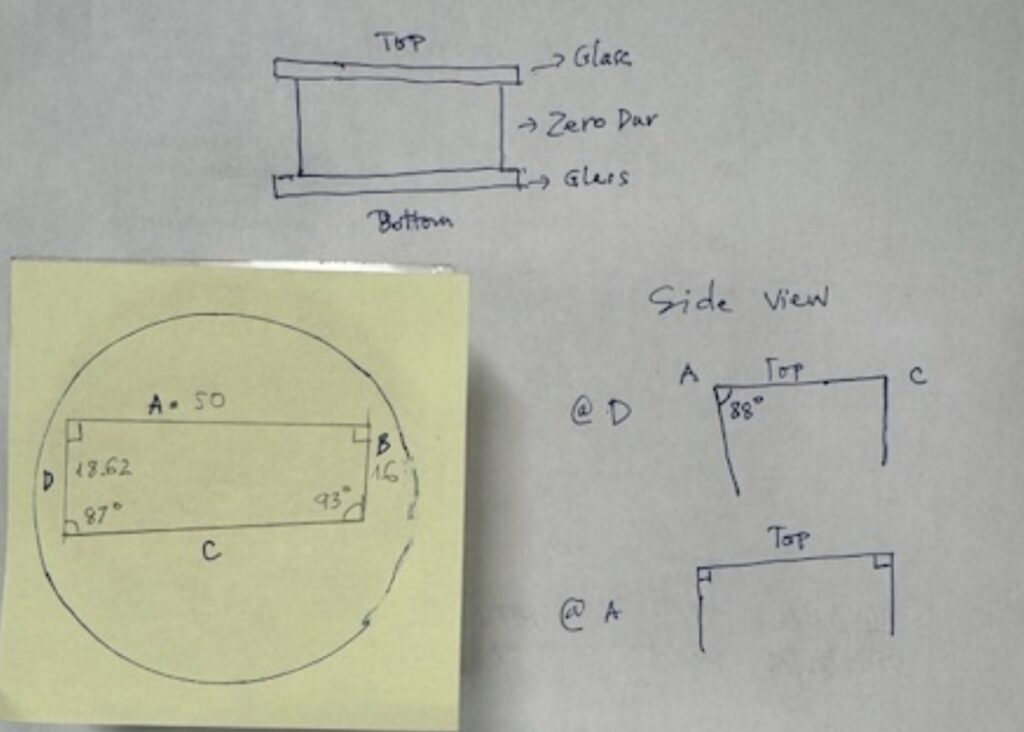

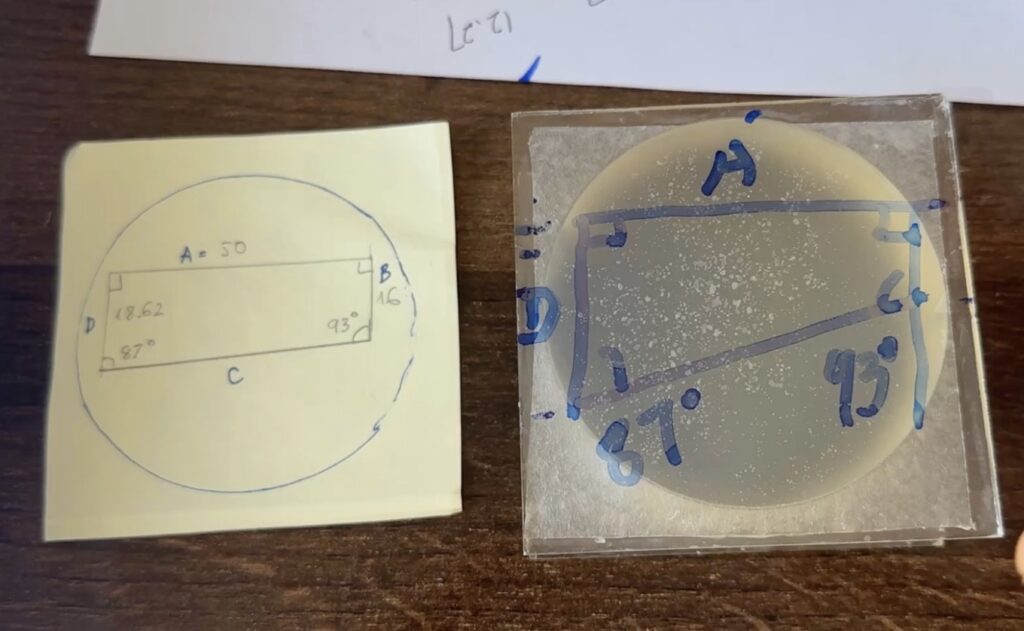

Заказчик предоставил цилиндрическое сырье (оптическое стекло) диаметром 50 мм, из которого требовалось создать клиновидную структуру с определенными углами. В частности, структура должна была включать почти вертикальную грань с углом 87° и более наклонную грань с углом 43°, с длиной промежуточного сегмента 5 мм и длиной хорды 18,62 мм. Боковые поверхности исходного материала должны были поддерживать нулевую параллельность (Zero Par Sides), чтобы избежать оптических бликов.

Чтобы наглядно представить требования, ключевые параметры сведены в таблицу ниже:

| Параметр | Значение | Описание |

|---|---|---|

| Диаметр (A) | 50 мм | Диаметр цилиндрического сырья |

| Длина хорды (D) | 18,62 мм | Ширина режущей поверхности |

| Угол 1 | 87° | Угол первичной поверхности среза (около вертикали) |

| Угол 2 | 43° | Угол наклона вторичной режущей поверхности (под наклоном) |

| Длина сегмента (B) | 5 мм | Длина промежуточного сегмента |

| Толщина | ≈50 мм | Высота сырого материала (вид сбоку) |

| Требование к поверхности | Без бликов | Вертикальные стороны, оптическая гладкость |

Эти параметры были основаны на предоставленных заказчиком эскизах, включая вид с торца (круглый) и вид сбоку (прямоугольный), что гарантирует, что вырезанный компонент подходит для прецизионных оптических приборов, таких как лазерные системы или устройства визуализации.

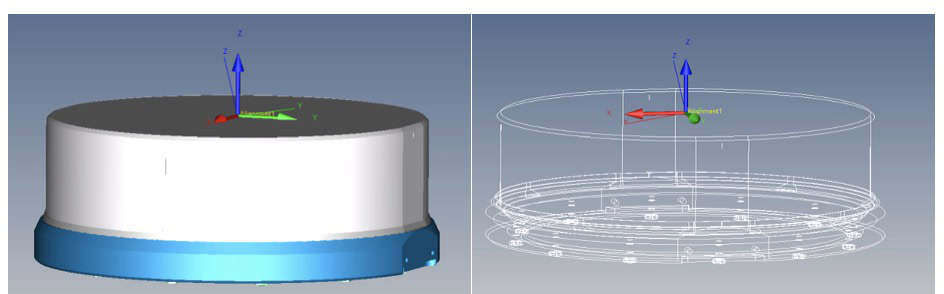

Внедрение решений

Чтобы удовлетворить требования заказчика к резке, мы разработали план Rotary + Tilt Plan, использующий многоосевой станок для достижения точного контроля угла. Это решение сочетает в себе поворотный стол и механизм наклона, что позволяет обрабатывать сложные геометрические фигуры без ущерба для точности. Мы выбрали станок модели SGRT 20, поддерживающий высокоточную оптическую обработку, оснащенный поворотным столом, наклонным столом и панелью управления, способный обрабатывать сырье диаметром до 200 мм.

Этапы реализации были следующими:

- Подготовительный этап: Ввод параметров сырья в программное обеспечение станка для моделирования траектории резания.

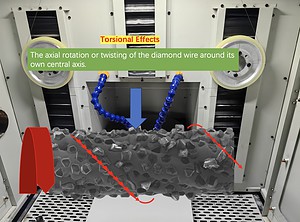

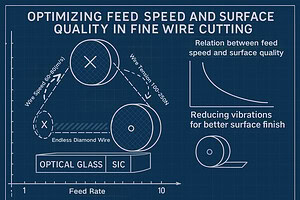

- Процесс резки: Используется кольцевая алмазная резка в сочетании с вращением (вокруг оси) и наклоном (для регулировки угла наклона режущей поверхности) для получения точных образований под углом 87° и 43°.

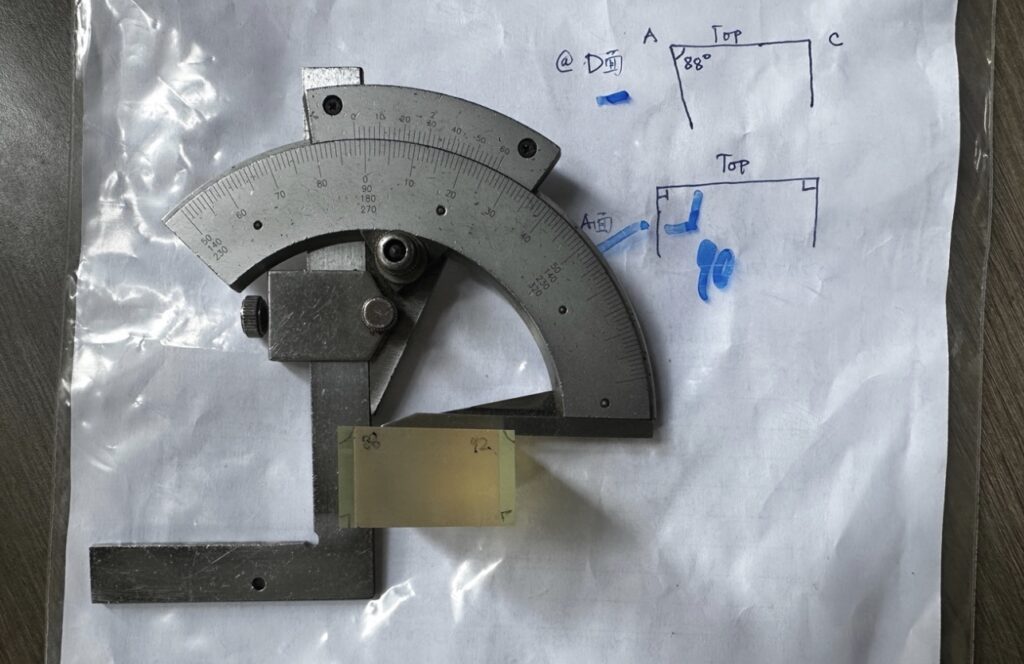

- Контроль качества: С помощью ПЛК контролировал отклонения угла, обеспечивая допуски в пределах 1 угловой минуты.

Результаты резки и валидация

После пробной резки мы получили оптический компонент, который полностью соответствовал ожиданиям. Вырезанная деталь сохранила прозрачность исходного материала и имела гладкую поверхность без заметных дефектов. При проверке с помощью транспортира фактические углы точно соответствовали требованиям: поверхность среза 87° была слегка наклонена, чтобы избежать проблем с параллельностью, а поверхность среза 43° обеспечивала необходимый клиновидный эффект.

Фотографии результатов показали:

- Вид с рук: Вырезанный кусок был прозрачным, с хорошо видимыми углами.

- Вид с места установки: Углы 87° и 43° были отмечены ручкой, подтверждая размеры.

Для количественной оценки результатов мы записали следующие данные проверки:

| Элемент проверки | Ожидаемая стоимость | Фактическая стоимость | Отклонение |

|---|---|---|---|

| Угол 1 | 87° | 87° | 0° |

| Угол 2 | 43° | 43° | 0° |

| Длина хорды (D) | 18,62 мм | 18,60 мм | -0,02 мм |

| Качество поверхности | Без бликов | Соответствие требованиям | Без дефектов |

Заключение и извлеченные уроки

Этот случай успешно продемонстрировал эффективность плана "поворот + наклон" в прецизионной оптической резке. Используя станок SGRT 20, мы не только выполнили требования заказчика по углам 87° и 43°, но и обеспечили общее качество оптического компонента. Это решение позволило сократить время обработки на 20% и минимизировать отходы, что делает его пригодным для аналогичных высокоточных применений.

Заказчик уже приобрел это специализированное оборудование. В будущем мы рекомендуем клиенту рассмотреть возможность оптимизации серийного производства, например, интегрировать автоматизированную систему измерения для дальнейшего повышения эффективности.

Если у вас есть аналогичные требования, пожалуйста связаться с нами для индивидуального тестирования.

Этот пример был составлен 15 апреля 2025 года на основе реальных данных тестирования.