Введение

тонких режущих проводов Они являются важнейшими функциональными компонентами в системах прецизионной резки, используемых для твердых и хрупких материалов, таких как сапфир, карбид кремния, высокопрочная керамика, оптическое стекло и кварц высокой чистоты. В отличие от обычных режущих инструментов, производительность тонкой режущей проволоки определяется не только ее диаметром или прочностью на разрыв, но и однородностью, адгезией и пространственным распределением абразивных частиц вдоль поверхности проволоки.

В современных процессах резки с использованием проволоки основным методом нанесения алмазных абразивов на металлический сердечник является гальваническое покрытие. Процесс производства и гальванического покрытия напрямую определяет стабильность резки, равномерность ширины пропила, целостность поверхности и долговременную повторяемость процесса. Поэтому понимание того, как изготавливаются тонкие режущие проволоки, а также как формируются и контролируются гальванические покрытия, имеет важное значение для оценки эффективности резки на инженерном уровне.

В данной статье рассматривается полный процесс производства и гальванического покрытия тонких режущих проводов, с акцентом на выбор материалов, механизмы формирования покрытия и однородность процесса, а не на практическое применение.

Роль гальванизированных тонких режущих проводов в прецизионной резке

В системах нарезки на основе проволоки в качестве основного режущего материала используются тонкие режущие проволоки. Удаление материала происходит за счет контролируемого микроразрушения, создаваемого алмазными абразивами, внедренными в металлический связующий слой. В отличие от процессов с использованием рыхлого абразива или суспензии, гальванизированные проволоки обеспечивают фиксированную геометрию абразива, которая остается стабильной на протяжении всего процесса резки.

С инженерной точки зрения, преимущества гальванически покрытых тонких режущих проводов обусловлены следующими факторами:

- Стабильная высота абразивного выступа

- Прочная механическая фиксация алмазных частиц

- Предсказуемое расстояние между абразивными частицами вдоль поверхности проволоки

- Минимальные колебания силы резания вдоль траектории резания.

Эти характеристики зависят почти исключительно от способа изготовления проволоки и способа формирования гальванического покрытия. Состав материала и свойства сцепления этих гальванических покрытий подробно обсуждаются в нашей работе. абразивные материалы для покрытий анализ.

Выбор и подготовка проволоки для прокладки жил

Производственный процесс начинается с выбора сердцевинной проволоки. Сердцевинная проволока служит структурным каркасом режущей проволоки и должна одновременно соответствовать множеству механических и химических требований.

Вопросы выбора материала для сердцевины проволоки

В качестве основных материалов обычно используются высокопрочные стальные сплавы и специальные нержавеющие стали. При выборе учитываются следующие ключевые свойства:

- Предел прочности на растяжение и сопротивление усталости

- Модуль упругости и стабильность размеров

- Совместимость поверхности с электролитическими связующими слоями

- Коррозионная стойкость в процессе нанесения покрытия и эксплуатации.

Состояние поверхности проволоки-сердечника имеет особое значение. Даже незначительное загрязнение поверхности или неравномерность шероховатости могут привести к неравномерной толщине покрытия и нестабильному распределению абразивных частиц.

Подготовка поверхности перед нанесением покрытия

Перед гальваническим покрытием проволока с сердечником проходит ряд этапов подготовки поверхности, которые обычно включают в себя:

- Обезжиривание для удаления масел и остатков.

- Химическая активация для усиления сцепления.

- Контролируемое шероховатость поверхности для повышения механической фиксации.

Эти этапы обеспечивают стабильное электрохимическое поведение в процессе осаждения и улучшают адгезию покрытия по всей длине проволоки.

Механизм гальванического покрытия для абразивного соединения

Гальваническое покрытие является определяющим этапом в производстве тонкая режущая проволока. В ходе этого процесса алмазные абразивы механически и металлургически соединяются с поверхностью проволоки посредством осажденного металлического слоя, чаще всего на основе никеля.

Принципы электрохимического осаждения

Электролитическое осаждение основано на контролируемом восстановлении ионов металла на поверхности проволоки. При прохождении тока через гальваническую ванну:

- Ионы металлов восстанавливаются и осаждаются на сердцевине проволоки.

- Частицы алмаза внедрены в растущий металлический слой.

- Связующий слой охватывает часть каждой абразивной частицы.

Полученная структура фиксирует абразивные частицы на месте, обеспечивая при этом достаточный выступ для эффективной резки.

Контроль распределения абразива

Равномерное распределение абразивных частиц является первостепенной инженерной задачей. На распределение влияют следующие факторы:

- Плотность тока гальванического покрытия

- Состав ванны и перемешивание

- Относительное движение между проволокой и раствором для нанесения покрытия.

- Контроль скорости и времени осаждения

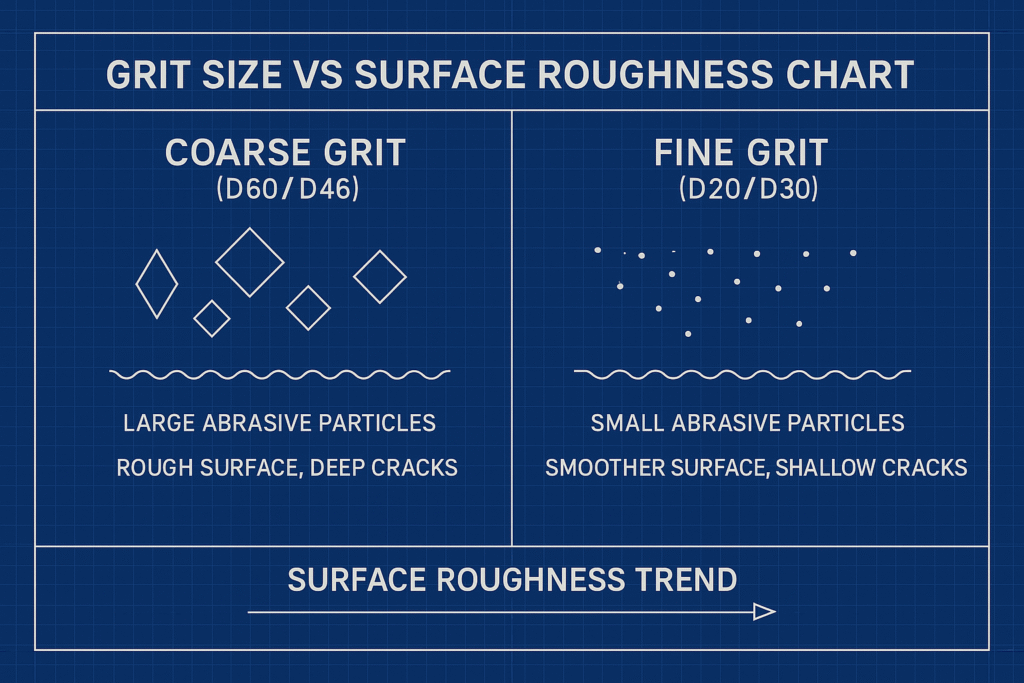

Тщательный контроль этих параметров гарантирует, что абразивные частицы не будут ни сгруппированы, ни распределены неравномерно, что негативно скажется на стабильности резания. Помимо равномерности распределения, размер абразивных частиц играет ключевую роль в определении точности резки и целостности поверхности.

Контроль равномерности и однородности покрытия

Равномерное формирование покрытия имеет решающее значение для предсказуемого поведения при резании. Изменения толщины покрытия или глубины внедрения абразива приводят к колебаниям сил резания и неравномерному удалению материала.

Осевая и окружная однородность

Инженерный контроль направлен на достижение следующих целей:

- Равномерная толщина покрытия по всей длине проволоки.

- Постоянное абразивное воздействие по всей окружности проволоки

Как правило, это достигается за счет непрерывного движения проволоки, контролируемых электрических полей и точного регулирования химического состава электролита.

Целостность связующего слоя

Электролитически осажденный связующий слой должен обладать достаточной твердостью и адгезией, не становясь при этом хрупким. Правильно сформированный слой обеспечивает:

- Устойчивость к абразивному вырыванию

- Стабильная абразивная поддержка при циклических нагрузках при резке.

- Контролируемое поведение износа во время эксплуатации

Эти характеристики напрямую влияют на срок службы проволоки и повторяемость резки.

Стабилизация и контроль после нанесения покрытия

После гальваническое покрытие, Тонкие режущие проволоки проходят процессы стабилизации и контроля для проверки структурной и функциональной целостности.

Стабилизирующие процедуры

Послеоперационная обработка может включать в себя:

- Контролируемая сушка и снятие напряжения

- Термостабилизация для снижения внутренних напряжений

- Очистка поверхности для удаления остатков гальванических составов.

Эти шаги повышают долговечность покрытия и снижают риск преждевременного выхода из строя.

Критерии контроля качества

Как правило, инженерная инспекция сосредоточена на следующих аспектах:

- Визуальное и микроскопическое исследование распределения абразивных частиц

- Проверка целостности покрытия

- Выявление дефектов поверхности или несоответствий в соединениях.

Вместо того чтобы полагаться только на номинальные характеристики, при проверке особое внимание уделяется однородности по всей длине провода.

Сравнение с традиционным производством режущих инструментов.

Традиционные режущие инструменты, такие как лезвия или абразивные круги, основаны на объемном абразивном соединении внутри твердой матрицы. В отличие от них, тонкие режущие проволоки используют поверхностную абразивную структуру.

Ключевые отличия включают в себя:

| Аспект | Тонкие режущие проволоки | Традиционные режущие инструменты |

|---|---|---|

| Резкое местоположение | Встроенный в поверхность | Массово-распределенный |

| метод склеивания | Металл, подвергнутый гальваническому покрытию | Смола или спеченная матрица |

| Сила резания | Низкий и распределенный | Более высокая локализованная сила |

| Выделение тепла | Минимум | Выше |

| контроль ширины пропила | Очень стабильный | Менее предсказуемый |

Эти структурные различия являются ключевыми факторами, которые инженеры учитывают при принятии решений. выбор подходящей режущей проволоки для конкретных материалов и с учетом требований к точности.

Заключение

Процесс производства и гальванического покрытия тонкой режущей проволоки определяет ее характеристики гораздо сильнее, чем одни только внешние рабочие параметры. От подготовки сердечника проволоки до электрохимического абразивного соединения и контроля равномерности покрытия — каждый этап способствует стабильности резки, качеству поверхности и повторяемости процесса.

Благодаря использованию технологии гальванического покрытия вместо абразивной сварки, тонкие режущие проволоки обеспечивают контролируемый и предсказуемый интерфейс резки, подходящий для работы с современными материалами и высокоточной нарезкой. Понимание этого производственного процесса позволяет инженерам оценивать качество проволоки на основе структурных принципов, а не номинальных характеристик, что приводит к более надежным результатам резки в высокоточных приложениях. Для получения полного обзора того, как эти производственные принципы применяются в промышленных системах прецизионной резки, обратитесь к нашей документации. технология алмазной проволокистраница y.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В1. Почему для производства тонких режущих проводов предпочтительнее использовать гальваническое покрытие?

Электролитическое осаждение позволяет механически и металлургически закреплять абразивные частицы на поверхности проволоки с высокой стабильностью положения. В отличие от методов склеивания смолой или спеченными материалами, электролитическое осаждение формирует фиксированную абразивную структуру, в которой алмазные частицы сохраняют постоянную высоту и расстояние между выступами. Такая структура обеспечивает предсказуемое поведение при резке, снижение вибрации и стабильное удаление материала, что крайне важно для точной резки хрупких и твердых материалов.

Вопрос 2. Как однородность покрытия влияет на стабильность резания?

Равномерное покрытие обеспечивает равномерное распределение сил резания по длине проволоки и по ее окружности. Если толщина покрытия или глубина внедрения абразива варьируются, во время резания могут возникать локальные концентрации напряжений. Эти изменения могут привести к колебаниям силы резания, вибрации и неравномерному качеству поверхности. Поэтому поддержание равномерности покрытия является ключевым фактором для достижения стабильной и воспроизводимой производительности резания.

В3. Какова роль подготовки проволоки в процессе гальванического покрытия?

Подготовка проволоки для сердечника напрямую влияет на адгезию и однородность покрытия. Загрязнение поверхности, оксидные слои или вариации шероховатости могут нарушить электрохимическое осаждение во время нанесения покрытия. Правильное обезжиривание, активация и обработка поверхности обеспечивают равномерное распределение тока и стабильное сцепление между проволокой для сердечника и электролитическим слоем, снижая риск дефектов покрытия или преждевременной абразивной потери.

Вопрос 4. Как гальванический слой влияет на долговечность проводов?

Связующий слой определяет, насколько эффективно абразивные частицы удерживаются при циклических нагрузках резки. Хорошо контролируемый гальванический слой обеспечивает баланс твердости и прочности, предотвращая вырыв абразива и избегая чрезмерной хрупкости. Этот баланс повышает усталостную прочность и продлевает срок службы проволоки при непрерывных операциях резки.

В5. Почему стабильность производственных процессов важнее, чем номинальные технические характеристики?

Номинальные характеристики, такие как диаметр проволоки или размер абразива, описывают средние значения, но не отражают структурную однородность по всей длине проволоки. Стабильность производственных характеристик гарантирует, что механические свойства, распределение абразива и целостность покрытия остаются неизменными на протяжении всего производственного процесса. Эта стабильность имеет решающее значение для достижения повторяемых результатов резки, особенно при высокоточной обработке дорогостоящих материалов.