Инженерный аналитический документ для Алмазная проволока для нарезки

Введение: Детерминированное производство и анализ первопричин

Проблемы точной резки В сверхточном производстве отклонения никогда не бывают случайными; они являются результатом физических переменных, выходящих за пределы контролируемых технологических параметров.

Случайных сбоев не бывает.

Каждый дефект, наблюдаемый на нарезанной пластине — будь то макроскопическая конусность, периодическая волнистость или микроскопическое подповерхностное повреждение (SSD) — является детерминированным следствием одной или нескольких физических переменных, выходящих за пределы стабильного технологического окна. Кажущаяся случайность — это всего лишь недостаток точности измерений или понимания.

Таким образом, эффективное устранение неполадок — это не метод проб и ошибок. Это структурированный процесс. изоляция переменных, Основано на принципах механической динамики, трибологии и теории управления.

В данном документе представлена методика анализа первопричин для диагностики наиболее распространенных видов отказов. системы для нарезки алмазной проволокой. Каждый раздел связывает наблюдаемые симптомы с лежащими в их основе физиологическими механизмами и описывает корректирующие действия, которые восстанавливают детерминированный контроль над процессом.

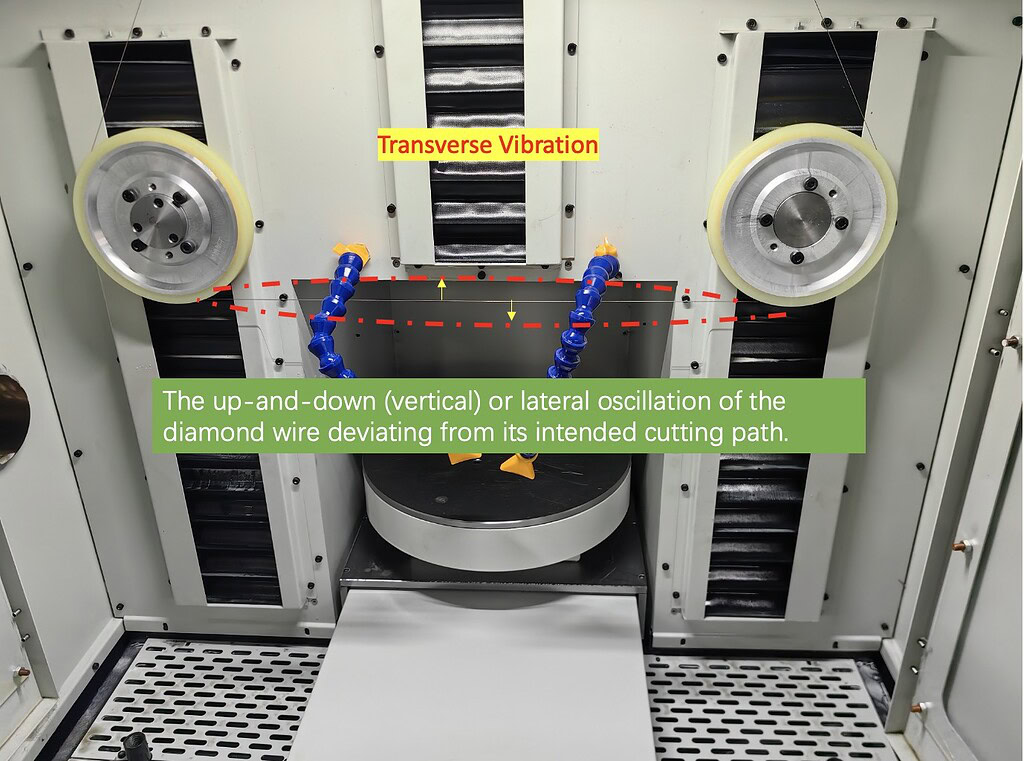

1. Механика вибрации проволоки: физика колебаний

Вибрация проволоки является основной причиной ухудшения волнистости поверхности (TTV) и повышения шероховатости (Ra). Для корректного анализа алмазную проволоку необходимо моделировать как натянутая струна, подчиняющаяся волновой механике.

1.1 Собственная частота натянутой проволоки

Основная собственная частота колебаний пролета проволоки может быть выражена следующим образом:

fn = (1/(2 * L)) * sqrt(T/mu)

Где:

- fn = собственная частота провода (Гц)

- T = динамическое натяжение проволоки (Н)

- L = длина пролета между направляющими колесами (м)

- μ = линейная плотность проволоки (кг/м)

Эта взаимосвязь демонстрирует, что вибрационное поведение проволоки полностью детерминировано и может быть настроено путем регулирования механических параметров.

1.2 Гармонический резонанс как первопричина

Резонанс возникает, когда собственная частота провода совпадает с частотой внешнего источника возбуждения, такого как вращение двигателя, дефекты подшипников или гармоники трансмиссии. Роль непрерывного однонаправленного движения в подавлении резонанса подробно объяснена в нашей работе. инженерный анализ бесконечной петли резки.В условиях резонанса амплитуда колебаний резко возрастает, образуя характерные следы вибрации на поверхности среза.

Диагноз

- Для определения доминирующих частот используйте стробоскоп или анализатор вибрации с преобразованием Фурье (БПФ).

- Если частота вибрации совпадает со скоростью вращения двигателя (например, 50 Гц при 3000 об/мин), вероятны дисбаланс или проблемы, связанные с приводом.

- Если частота совпадает с рассчитанной собственной частотой провода, резонанс подтверждается.

Исправление

- Отрегулируйте натяжение проволоки (T) или расстояние между направляющими колесами (L), чтобы сместить собственную частоту в сторону, противоположную полосам возбуждения.

1.3 Биение направляющего колеса и шум, вызванный подшипниками

Система с алмазной проволокой не может превзойти точность своих вращающихся элементов.

Радиальное биение

Направляющее колесо с радиальным биением всего 10 микрон создает циклическое смещение проволоки. При скорости проволоки выше 50 м/с это становится источником высокочастотного возбуждения.

Диагноз

- Измерьте общее индикаторное биение (TIR) с помощью индикатора часового типа, установленного в V-образном пазу.

- Допустимое значение TIR должно быть менее 10 микрон.

Износ подшипника

Изношенные подшипники генерируют случайные вибрации, в результате чего поверхность подшипника приобретает размытую текстуру, а не образует правильных волнообразных узоров.

2. Геометрические ошибки выравнивания: конусность, смещение и изгиб.

Геометрические погрешки по своей природе статичны, но накапливаются по всей длине резки, что приводит к неравномерной толщине пластины.

2.1 Эффект клина (сужение)

Симптом

Толщина пластины изменяется линейно сверху вниз или слева направо.

Первопричина

Ось подачи не перпендикулярна плоскости проволочной ленты.

Механизм

Если направляющие ролики не идеально параллельны, проволочная сетка образует скрученную поверхность, похожую на седловидную. По мере прохождения слитка через эту искаженную плоскость удаление материала постепенно смещается, создавая конусность.

Исправление

- Выполните лазерную центровку направляющих роликов.

- Допуск на параллельность должен составлять не более 0,02 мм на метр.

2.2 Прогиб проволоки (отклонение)

Симптом

Поверхность среза изгибается вдоль направления подачи, обычно это называется «брюшком».

Физические отношения

Прогиб проволоки увеличивается с увеличением скорости подачи и уменьшается с увеличением натяжения проволоки. В упрощенном инженерном выражении:

Отклонение ~ Скорость подачи / Натяжение проволоки

Корректирующие действия

- Увеличьте скорость вращения проволоки, чтобы уменьшить усилие резания на одно абразивное зерно.

- Снижайте скорость подачи на критически важных этапах резки.

- Убедитесь, что система натяжения работает в пределах своего эффективного диапазона.

3. Нестабильность подачи и явление скольжения-залипания

Симптом

На срезе появляются горизонтальные полосы, ступенчатые следы или водяные пятна, часто сопровождающиеся пульсирующим звуком.

3.1 Трибология линейных направляющих

При крайне низких скоростях подачи (ниже примерно 0,5 мм в минуту) резание переходит в режим граничной смазки. Статическое трение превышает кинетическое, в результате чего ось подачи попеременно то прилипает, то проскальзывает.

Каждое событие скольжения вызывает кратковременный скачок нагрузки на чип, оставляя видимый выступ на поверхности пластины.

3.2 Жесткость контура управления сервоприводом

Настройка сервопривода определяет способность системы противостоять колебаниям силы резания, поддерживая при этом постоянную скорость.

- Низкий пропорциональный коэффициент усиления допускает запаздывание и волнообразность положения.

- Чрезмерное усиление вызывает колебания и слышимую вибрацию.

Инженерный принцип

Сервоприводы должны быть настроены на высокую жесткость без ущерба для стабильности, обеспечивая плавное движение подачи при переменной нагрузке.

4. Экспертиза обрыва проводов: анализ поверхности излома

Морфология излома оборванной проволоки является прямым доказательством механизма разрушения.

4.1 Разрушение от перегрузки при растяжении

Внешний вид

Горловина имеет игольчатый или чашеобразный конусообразный профиль.

Интерпретация

Чрезмерное напряжение или термическое размягчение вследствие недостатка охлаждающей жидкости.

4.2 Усталостное разрушение

Внешний вид

Плоская, гладкая поверхность излома, перпендикулярная оси проволоки.

Интерпретация

Циклические изгибающие напряжения, вызванные недостаточным размером шкивов или увеличенным сроком службы.

4.3 Разрушение от сдвига

Внешний вид

Поверхность излома имеет угол примерно 45 градусов, часто с размазанным материалом.

Интерпретация

Внезапный механический удар, обрыв проволоки или наличие твердых включений в обрабатываемой детали.

5. Процессная дисциплина и детерминированное восстановление

Высокая точность резки восстанавливается благодаря систематическим итерациям:

Наблюдать

Выдвинуть гипотезу

Мера

Регулировать

Изолируя источники вибрации, проверяя геометрическое выравнивание и настраивая динамику сервоприводов, инженеры могут восстановить детерминированное поведение в системах нарезки алмазной проволокой.

Точность не случайна.

Это результат действия контролируемых переменных в пределах известных физических ограничений.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В1: В чем разница между следами от пилы и волнистостью?

Следы от пилы — это высокочастотная шероховатость поверхности, вызванная абразивным воздействием или вибрацией. Волнистость — это низкочастотное геометрическое искажение, влияющее на общую равномерность толщины (TTV).

В2: Почему на слитках SiC появляются маркировки?

Следы от входа образуются в результате мгновенного перехода от нулевого контакта к линейному контакту. Запрограммированный плавный пуск, уменьшающий скорость подачи на начальную глубину резания, минимизирует этот эффект.

В3: Как часто следует заменять направляющие колеса?

Направляющие колеса следует проверять каждые 500 часов работы. Если радиус канавки превышает диаметр проволоки, боковая вибрация усилится.