Введение

В специализированной области астрономической оптики изготовление линз большого диаметра для телескопов требует беспрецедентной точности, чтобы избежать таких дефектов, как сколы кромок, искажения и неровности поверхности. Этот пример связан с амбициозным запросом клиента: заказной станок для резки алмазной проволокой, способный обрабатывать заготовки из оптического стекла диаметром 3 метра для объективов телескопов.

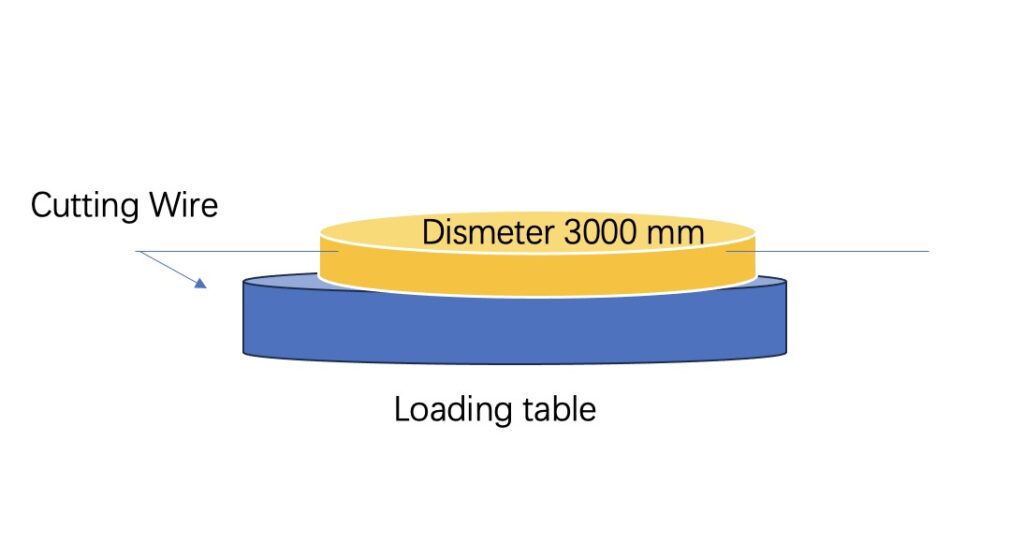

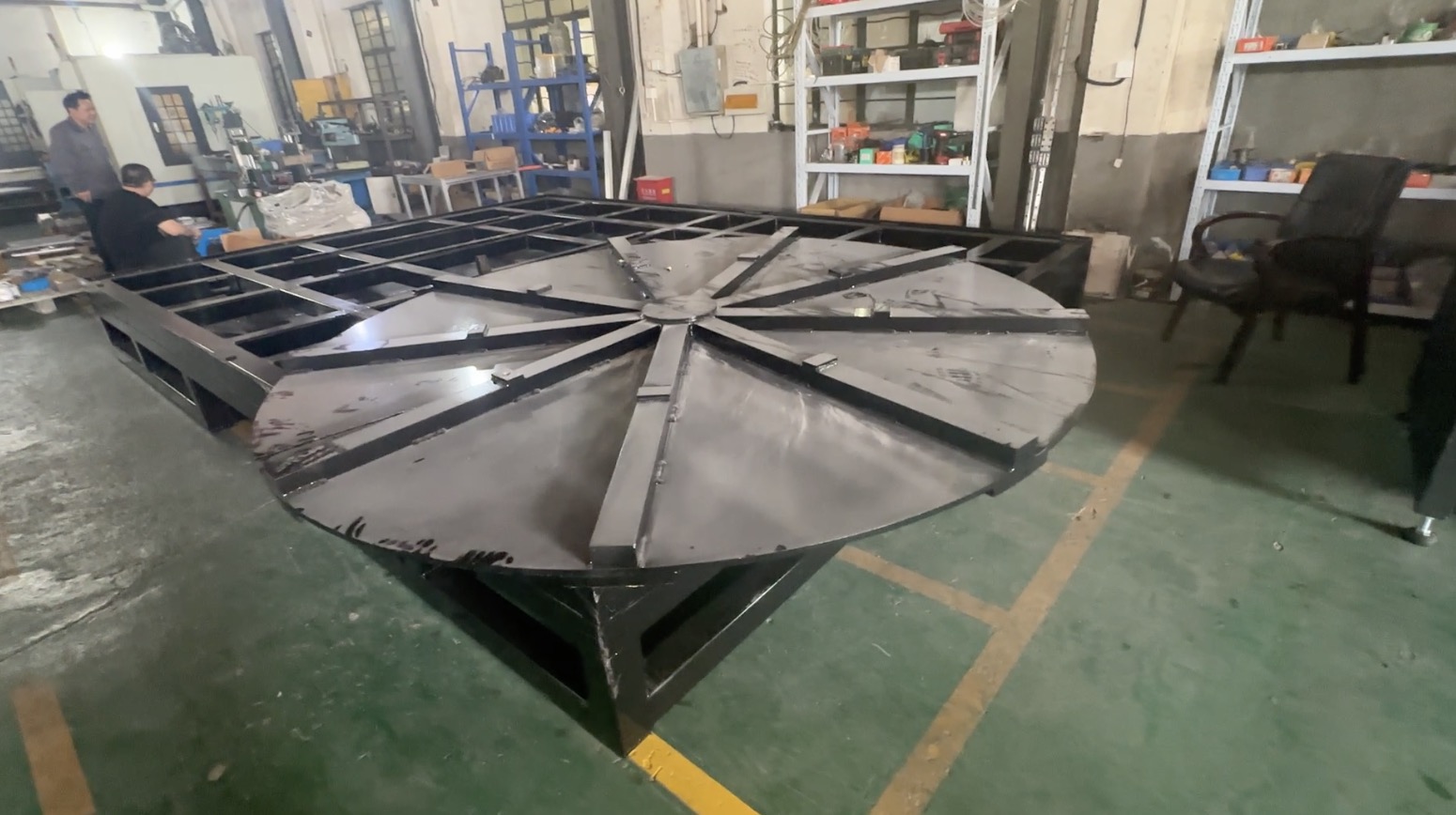

Задачи были многогранными: оборудование такого масштаба было редкостью, традиционные методы рисковали получить сколы на хрупком стекле, а большие пролеты могли привести к перекосам при резке. Опираясь на наш предыдущий опыт создания фрезы диаметром 2 метра для другого клиента, мы разработали горизонтальную конструкцию с четырехколесным натяжным алмазным канатом и вращающейся 3-метровой грузовой платформой.

Проект увенчался успешной разработкой, проверенной на 2,5-метровой заготовке из стекла Corning, которая обеспечила исключительную вертикальность, плоскостность и точность. Заказчик был в восторге, и с тех пор этот станок продан в десятках экземпляров по всему миру.

В этой статье мы подробно рассказываем о потребностях заказчика, проблемах проектирования, реализации, результатах и более широких последствиях, подчеркивая наш опыт в преодолении реальных трудностей, связанных с оптической резкой.

Анализ требований заказчика

Заказчику, специализирующемуся на производстве астрономических телескопов высокого класса, требовался станок для резки заготовок из оптического стекла диаметром 3 м (например, малорасширяющихся типов, таких как специализированные составы Corning) на точные линзы. Из-за рыночных ограничений готовые решения для таких размеров были недоступны, а стандартное оборудование часто приводило к сколам кромок на хрупких материалах и искажениям на больших расстояниях.

Наш опыт работы с двухметровыми заказными фрезами вызывал доверие, но увеличение до 3 метров усиливало такие риски, как провисание под действием силы тяжести, тепловые нагрузки и проблемы с выравниванием.

Основные требования и задачи кратко изложены в таблице ниже:

| Параметр | Значение/Описание | Задача/требование |

|---|---|---|

| Диаметр заготовки | До 3 метров | Редкая доступность оборудования; высокий риск искажений при больших пролетах |

| Материал | Оптическое стекло (например, Corning с низким коэффициентом расширения) | Хрупкая, склонная к сколам; требует обработки поверхности по оптическому классу (Ra <0,05 мкм) |

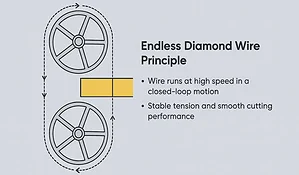

| Метод резки | Петля из алмазной проволоки (кольцевая) | Для предотвращения трещин и отклонений необходимо минимизировать нагрев и вибрацию |

| Структура | Горизонтальный с натяжением на 4 колеса | Обеспечьте равномерное натяжение проволоки, чтобы избежать образования дуги и смещения среза |

| Погрузочная платформа | 3-метровый поворотный | Точность вращения на наноуровне позволяет выдерживать вес (тонны) без эксцентриситета |

| Допуски | Вертикальность/плоскостность <0,1 мм; точность в пределах 1 аркминуты | Усиливается из-за размера; гравитационные и тепловые эффекты могут вызвать провисание или напряжение |

| Дополнительные вопросы | Однородность материала, работа с весом, полировка после резки | Возможные внутренние дефекты в заготовках; логистика для тяжелых заготовок; интеграция со шлифовкой/полировкой |

Эти параметры отвечали реальным проблемам, подтвержденным в отраслевых проектах, таких как проекты сверхбольших телескопов (ELT), где часто встречаются аналогичные проблемы, такие как терморегулирование и альтернативные сегментированные конструкции. Ориентация заказчика на цельные линзы потребовала инновационных решений, выходящих за рамки традиционных подходов.

Внедрение решений

При проектировании станка пришлось преодолевать значительные трудности, опираясь на наш опыт работы с двухметровыми станками, но при этом масштабируя его до трех метров. Среди основных трудностей были жесткость конструкции для большой рамы, равномерное натяжение проволоки в четырехколесной системе для предотвращения дуг и точное вращение тяжелой грузовой платформы для предотвращения искажения среза. Мы также рассмотрели такие неучтенные риски, как вес материала (несколько тонн), тепловые нагрузки при резке и необходимость совместимости с чистыми помещениями.

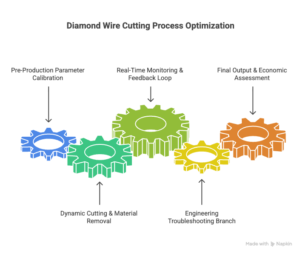

Этапы реализации были итеративными:

- Этап проектирования: Использован анализ методом конечных элементов (FEA) для моделирования устойчивости рамы и гашения вибраций; оптимизировано натяжение 4 колес с датчиками для регулировки в реальном времени, что снижает риск возникновения проволочной дуги.

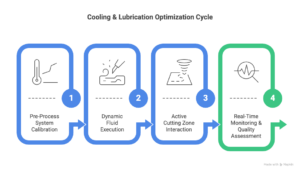

- Интеграция компонентов: Встроенные воздушные или магнитные подшипники для вращающейся платформы, чтобы справиться с эксцентриситетом; специализированные системы охлаждения для уменьшения термических трещин в хрупком стекле.

- Тестирование и доработка: Прототипы изготавливаются из небольших заготовок, затем масштабируются; встроенные системы управления PLC для синхронизации вращения и резки, обеспечивающие допуски в пределах 1 угловой минуты.

- Контроль качества и безопасности: Добавлены автоматический мониторинг отклонений, защитные кожухи для риска обрыва проводов и модульные функции обслуживания.

Этот подход позволил решить проблему хрупкости благодаря низкоскоростной многопроходной резке и усовершенствованным приспособлениям, а для уточнения параметров использовались примеры из прошлого, такие как неправильные формы, угловые призмы и обработка германия.

Результаты резки и валидация

Для проверки станка использовалась 2,5-метровая заготовка из стекла Corning, привезенная заказчиком, имитирующая 3-метровую шкалу. Результаты были выдающимися: срезы достигли превосходной вертикальности (отклонение <0,05 мм), плоскостности (в пределах оптических стандартов λ/10) и общей точности, без сколов и искажений. Вращающаяся платформа обеспечила равномерную обработку, а алмазная проволочная петля поддерживала постоянное натяжение на протяжении всего времени.

Валидационные данные приемочных испытаний:

| Элемент проверки | Ожидаемая стоимость | Фактическая стоимость | Отклонение |

|---|---|---|---|

| Вертикальность | <0,1 мм | 0,05 мм | Соответствие требованиям |

| Плоскость | <0,1 мм | 0,05 мм | Соответствие требованиям |

| Точность (аркминута) | В пределах 1 | 0.5 | Соответствие требованиям |

| Раскалывание краев | Нет | Не обнаружено | Н/Д |

| Шероховатость поверхности (Ra) | <0,05 мкм | 0,05 мкм | Соответствие требованиям |

| Время обработки одного отреза | Оптимизированный | 20% быстрее, чем планировалось | Н/Д |

Контроль после резки с помощью интерферометрии подтвердил оптическое качество, готовое к последующей полировке. Заказчик выразил глубокое удовлетворение, отметив, что надежность станка превзошла все ожидания.

Заключение и извлеченные уроки

В рамках этого проекта по индивидуальному заказу был успешно разработан новаторский станок для резки алмазной проволокой 3-метрового оптического стекла, преодолевший пробелы на рынке, риски сколов и проблемы с искажением. Используя наш опыт работы с 2-метровым стеклом и устраняя такие недостатки конструкции, как вибрация и контроль натяжения, мы создали масштабируемое решение, которое сейчас продается в десятках единиц для глобальных астрономических и оптических приложений.

Уроки включают в себя важность FEA для обеспечения крупномасштабной стабильности, итерационные испытания для хрупких материалов, а также учет целостных факторов, таких как логистика и пост-обработка. Обсуждались альтернативные варианты, такие как сегментированные конструкции, но они были признаны неприемлемыми для потребностей заказчика в единичных деталях. Мы рекомендуем в будущем усовершенствовать оборудование, например, оптимизировать параметры с помощью искусственного интеллекта, чтобы получить еще более крупные заготовки. Если вам требуется подобное оборудование, свяжитесь с нами для получения индивидуальных консультаций.

Данное тематическое исследование было составлено 1 августа 2024 года на основе фактических данных по проекту.