Технологии прецизионной обработки

Обработка магнитов

Техническое сравнение и преимущества бесконечной алмазной проволочной резки

Почему магнитообработка важна?

Проблема: Ограниченность сырьевых ресурсов

Магнитные материалы (NdFeB, SmCo, феррит), полученные методом порошковой металлургии, часто не соответствуют конечным требованиям.

- Низкая толерантность: Спеченные заготовки не обладают достаточной точностью размеров.

- Шероховатые поверхности: Поверхность, поврежденная плесенью, часто бывает слишком шероховатой.

- Чрезвычайная хрупкость: Чувствителен к термическим и механическим воздействиям.

Решение: Прецизионная обработка

Механическая обработка превращает "заготовки" в "функциональные компоненты".

- Достигайте жестких допусков: Незаменим для массивов двигательных сегментов.

- Целостность кромок: Предотвращение сколов во время работы.

- Качество поверхности: Обеспечение идеальной ровности поверхности для нанесения покрытия.

Как осуществляется магнитообработка?

Обзор технологической цепочки обработки магнитных материалов

Хотя для разных магнитных материалов существуют разные производственные процессы, общий технологический процесс включает три критически важных этапа.

- Подготовка и прессование порошка

(сухое прессование, изостатическое прессование) - Спекание или литая кристаллизация

- Старение или термостабилизация

- Первоначальная обработка (черновые заготовки)

*В данном случае компоненты обычно имеют значительный допуск по размерам.

Определяет конечную точность, целостность поверхности и выход годной продукции. Основные технологические процессы:

- Нарезка/измельчение лезвием

- Электроэрозионная проволочная резка

- Алмазная резка длинной проволокой возвратно-поступательного действия

- Бесконечная алмазная резка проволоки

(замкнутый контур, высокая скорость, тонкий пропил) - Шлифовка, притирка и финишная обработка.

- Снятие заусенцев / формирование фаски

- Чистовая обработка поверхности (шлифовка, притирка)

- Защитные покрытия

(Ni, NiCuNi, эпоксидная смола, парилен) - Магнитная стабилизация или размагничивание

Решения для магнитообработки

Обработка магнитных материалов затруднена из-за их высокой твердости, выраженной хрупкости и восприимчивости к термическому размагничиванию. Ниже приводится сравнительный анализ основных технологий обработки.

Резка лезвием

(Алмазный режущий нож)

- Распространено для ферритов и небольших блоков NdFeB.

- Жесткость инструмента ограничена; толщина лезвия 0,3–0,5 мм.

- Создает боковое режущее усилие → риск сколов кромки

- Накопление тепла увеличивает риск образования микротрещин.

- Стоимость оборудования относительно низкая.

- Подходит для деталей малого размера или тонких деталей.

- Потери керфа относительно велики.

- Для устранения шероховатости поверхности требуется дополнительная шлифовка.

- Не подходит для крупных блоков или хрупкого SmCo.

Резка проволоки EDM

- Используется для NdFeB, SmCo, мягких магнитных сталей.

- Резка осуществляется термическим путем; зоны термического воздействия изменяют локальное магнитное поведение.

- Для карбонизации кромок может потребоваться дополнительная обработка после завершения работ.

- Высокая способность к обработке сложных форм

- Стабильность для толстых и плотных материалов.

- Неизбежный подвод тепла → риск размагничивания

- Скорость резки относительно низкая

- Ширина пропила ≈ 0,25 мм, что не оптимально для выхода годной продукции.

- Не может включать ферриты или непроводящую керамику.

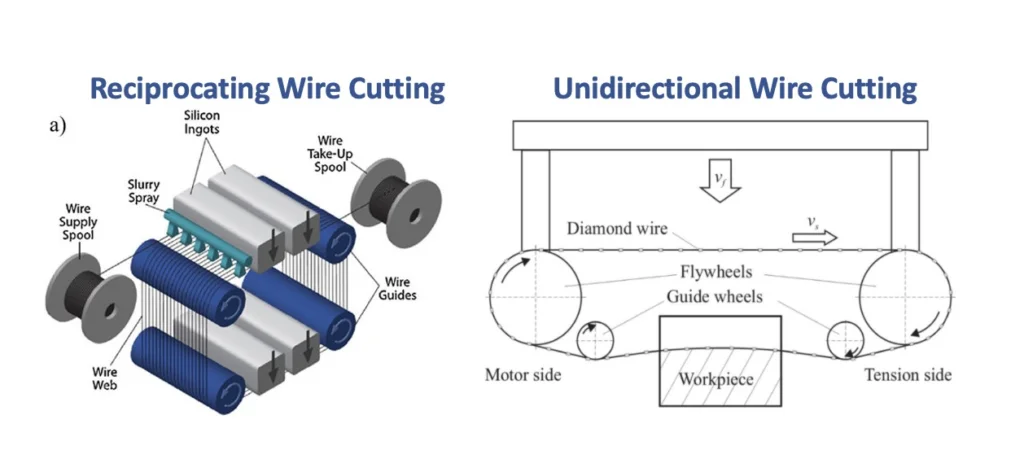

Традиционный поршневой

Алмазная проволочная пила

- Длина провода >1000 м, возвратно-поступательное движение.

- Изменение направления движения вызывает вибрацию.

- Скорость движения провода ограничена из-за реверса.

- Используется для больших блоков и длинных деталей.

- Стоимость сокращения в час относительно низкая.

- На поверхности видны следы проволоки.

- Фиксированный размер ломтика, отсутствие гибкости.

- Сложная конструкция, трудно в эксплуатации.

- Высокие затраты на оборудование

Пила с бесконечной алмазной проволокой

- Короткий замкнутый провод (< 10 м)

- Непрерывное движение в одном направлении без реверса

- Стабильное натяжение (150–250 Н) и высокая скорость (70–84 м/с)

- Низкое усилие резания, минимальная вибрация

- Гладкие поверхности с минимальным повреждением, без следов проволоки.

- Более высокая точность и согласованность размеров.

- Снижение потребности в дополнительной обработке после измельчения.

- В 2-4 раза более высокая эффективность

- Не подходит для блоков очень больших размеров (гигантских блоков).

Разница между традиционной алмазной проволокой и бесконечной алмазной проволокой.

Почему стоит выбрать Endless Diamond Wire Cutting?

Технология высокоточной резки с замкнутым контуром управления и высокой стабильностью.

Бесконечная алмазная проволока представляет собой короткий замкнутый провод (обычно <10 м), непрерывно идущий в одном направлении с высокой линейной скоростью (до 80 м/сСистема поддерживает постоянное натяжение (150-250 N), устраняя вибрацию и изменение направления, присущие традиционным системам с длинными проводами.

Сверхтонкий пропил и высокая производительность

- Диаметр проволоки уменьшается до 0,30 мм.

- Обычно ширина пропила составляет 0,35–0,45 мм.

- Для высокоэффективных блоков NdFeB и SmCo это напрямую приводит к следующему результату: снижение затрат.

Низкое напряжение резания, минимальное образование сколов.

- Идеально подходит для хрупкой магнитной керамики (феррита) и спеченных редкоземельных магнитов.

- Равномерное однонаправленное движение и снижение боковой нагрузки.

- Значительно снижено образование сколов на кромках.

- Глубина повреждений под поверхностью меньше.

Превосходное качество поверхности

- Создает гладкие поверхности без царапин.

- Улучшена плоскостность и параллельность.

- Снижена потребность в притирке или шлифовке.

- Незаменимы для прецизионных компонентов в двигателях и датчиках.

Высокая эффективность резки

- Отсутствие перестановки проводов = значительно более высокая стабильная линейная скорость.

- Как правило, демонстрируют В 2–4 раза более высокая эффективность чем возвратно-поступательные системы в твердых, хрупких магнитных материалах.

Более высокая стабильность процесса

- Постоянное натяжение и движение в одном направлении = более высокая размерная стабильность.

- Различия между отдельными кусками сведены к минимуму.

- Критически важен для многосегментных магнитных массивов. где накопление допусков недопустимо.

Место Endless Wire в рабочем процессе

Понимание этапов создания ценности в магнитообработке.

| Этап процесса | Типичный метод | Бесконечная проволочная роль |

|---|---|---|

| Формирование заготовок | Прессование, спекание, литье | Не участвовал |

| Первичная резка | Лезвие внутреннего круга, длинная проволока | Главное преимущество ★НАИЛУЧШИЙ ПОДХОД |

| Точная нарезка | Многопроволочное лезвие для нарезки кубиками | Высокая гибкость ✓РЕКОМЕНДУЕТСЯ |

| Шлифовка и финишная обработка | Двусторонняя шлифовка | Не участвовал |

| Покрытие поверхности | Гальваническое покрытие (никель/цинк) | Не участвовал |

Типичные области применения

Бесшовная алмазная проволочная пила — идеальное решение для обработки труднообрабатываемых магнитных материалов.

Спеченный NdFeB

- Высокая твердость + хрупкость.

- При резке лезвием часто образуются сколы.

- Электроэрозионная обработка приводит к термическим повреждениям.

Идеально подходит для нарезки больших блоков с минимальными потерями ширины пропила.

SmCo (самарий-кобальт)

- Чрезвычайно хрупкий материал.

- Чувствительность к термическим нагрузкам → электроэрозионная обработка не подходит.

Обеспечивает чистый, щадящий срез без термического шока.

Феррит (керамика)

- Структура, напоминающая керамику.

- Склонен к краевым изломам.

Превосходит по качеству нарезки лезвием, при этом значительно меньше вибрирует.

Сердечники из мягких магнитных сплавов

- Ламинированные или прецизионно обработанные сердечники.

- Требуется строго нетермический процесс.

Обеспечивает точную сегментацию без термических изменений.

Демонстрационные видеоролики по обработке магнитов.

Все изделия с алмазной проволокой

Бесконечное множество машин для резки алмазной проволокой, из которых вы можете выбирать

СТАНОК ДЛЯ РЕЗКИ ПРОВОЛОКИ ИЗ КВАРЦЕВОГО СТЕКЛА

- Максимальный диаметр заготовки (мм): 600

- Максимальная высота заготовки (мм):400

3D КОНУС ВЫРЕЗАТЬ БЕСКОНЕЧНЫЙ АЛМАЗНЫЙ ПРОВОД ПИЛА МАШИНА

- Максимальная длина заготовки (мм):600

- Максимальная ширина заготовки (мм):600

- Максимальная высота заготовки (мм):600

Качающееся оборудование для резки алмазной проволоки

- Максимальная длина заготовки (мм):400

- Максимальная ширина заготовки (мм):400

- Максимальная высота заготовки (мм):375

БОЛЬШОЙ РАЗМЕР КВАРЦ РЕЗКИ ПРОВОЛОКИ ПИЛА МАШИНА

- Максимальный диаметр заготовки (мм):2000

- Максимальная высота заготовки (мм):600

Сверхбольшая алмазная пила

- Максимальная длина заготовки (мм): 2500

- Максимальная ширина заготовки (мм): 800

- Максимальная высота заготовки (мм): 800

Лучший продавец Графитовая проволочная пила

- Максимальная длина заготовки (мм): 800

- Максимальная ширина заготовки (мм): 800

- Максимальная высота заготовки (мм): 800

Часто задаваемые вопросы по обработке магнитов

Алмазная проволочная пила Vimfun

спросите нас

что-либо

Как скорость и натяжение проволоки влияют на качество поверхности?

*Более высокая скорость проволоки повышает эффективность шлифования и уменьшает царапины на поверхности, а стабильное натяжение (150–250 Н) минимизирует вибрацию. Низкое натяжение приводит к волнистости и вибрациям; чрезмерное натяжение увеличивает риск обрыва проволоки.

Почему резка алмазной проволокой считается процессом с низкими напряжениями и низкими температурами?

*Проволока контактирует с материалом по узкой линии, снижая тепловыделение от трения и ограничивая тепловое расширение. Несмотря на выделение тепла, повышение температуры минимально, что предотвращает образование трещин и деформацию хрупких материалов, таких как сапфир или оксид алюминия.

Каковы ваши часы работы?

*Первичная индивидуальная консультация, оценки здоровья и фитнеса, разработка индивидуальной программы тренировок, индивидуальный план питания и рецепты. Еженедельные обзоры прогресса.

Какова оптимальная скорость подачи проволоки для высококачественной резки?

*Для большинства хрупких кристаллических материалов оптимальная скорость проволоки составляет 50–80 м/с. Более высокие скорости повышают эффективность удаления материала, но требуют стабильного натяжения и точного выравнивания направляющих колес.

Что является причиной вибрации провода и как ее избежать?

*Вибрация проволоки обычно вызвана неправильным натяжением, изношенными канавками или неправильным выравниванием колёс. Поддержание стабильного натяжения, использование исправных направляющих канавок и обеспечение чистого потока охлаждающей жидкости значительно снижают вибрацию.

Почему резка алмазной проволокой предпочтительна для высококачественных материалов, таких как сапфир и полупроводниковые кристаллы?

*Предлагает:

Минимальное повреждение подповерхностного слоя

Низкие потери при пропиле (экономия средств)

Гладкие режущие поверхности

Постоянная толщина по всему срезу

Холодная и малострессовая обработка

Такое сочетание делает его идеальным для дорогостоящих материалов, где решающее значение имеют производительность и качество.