Введение: Больше, чем просто коробка

Для непосвященного наблюдателя алмазная проволочная пила выглядит как простой закрытый корпус. Но для инженера-технолога это сложная система кинематики, гидродинамики и структурной механики.

Для достижения шероховатости поверхности (Ra) < 0,4 мкм на стекле K9 или германии требуется нечто большее, чем просто хорошая алмазная проволока. Необходима конструкция станка, способная подавлять вибрацию при перемещении режущего инструмента со скоростью 60 м/с с субмикронной точностью позиционирования.

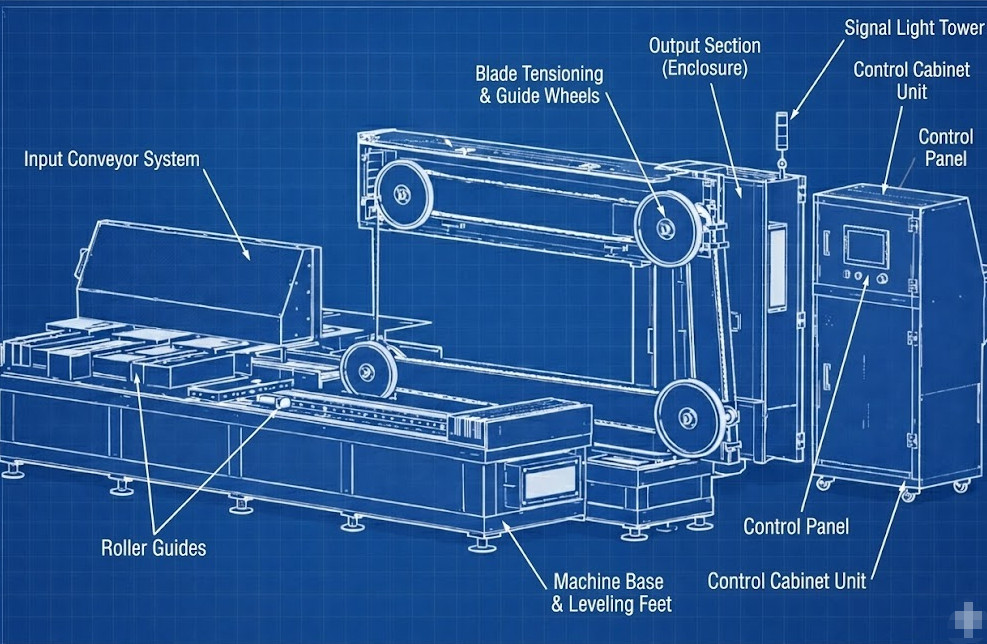

Это техническое руководство деконструирует Алмазная проволочная пила с бесконечной петлей, раскрывая внутренние подсистемы, определяющие его точность: Рамка, the Петель привода, the Система натяжения, и Механизм подачи.

1. Фундамент: чугунная основа (пассивный демпфер)

Наиболее важным компонентом является тот, который не движется.

1.1 Материаловедение: чугун HT250

В высококачественных пилах не используются сварные стальные трубы. В них используются Выдержанный серый чугун (HT250).

- Почему? Сталь упругая; при ударе она звенит, как колокол. Чугун содержит графитовые хлопья, которые действуют как демпферы внутреннего трения.

- Преимущество: Когда высокоскоростная проволока генерирует гармонические колебания (обычно 200–500 Гц), чугунная станина поглощает эту энергию, предотвращая ее передачу обрабатываемой детали.

- Процесс старения: Наши отливки подвергаются “естественному старению” (на открытом воздухе в течение 6 и более месяцев) или “термическому старению” для снятия внутренних напряжений, что гарантирует, что кровать не деформируется в течение 10 лет эксплуатации.

1.2 Плоскость крепления

Верхняя поверхность станины подвергнута прецизионной шлифовке до достижения идеальной плоскости. 0,01 мм на метр. Это опорная плоскость для всех остальных компонентов. Если это основание деформируется, разрез неизбежно станет конусообразным.

2. Кинетическое сердце: главный шпиндель и приводная система.

Эта подсистема отвечает за приведение алмазной проволоки в движение со скоростью, равной... 40-60 м/с.

2.1 Главное ведущее колесо

Обычно это алюминиевый или стальной барабан большого диаметра (300 мм и более).

- Прямой привод против ременного привода: Мы используем Синхронная ременная передача система.

- Рассуждение: Прямая муфта электродвигателя передает зубчатость (вибрацию) двигателя непосредственно на провод. Ремень действует как фильтр, изолируя провод от шума двигателя.

- Динамическое равновесие: Колесо сбалансировано до Оценка G1.0. При 4000 об/мин даже 1 грамм дисбаланса создает центробежные силы, которые ухудшают качество обработки поверхности.

2.2 Направляющие колеса (шкивы)

Это точки точности, определяющие структуру проволочной сетки.

- Подшипники: Мы используем Угловые подшипники класса P4. Они предварительно нагружены для устранения радиального люфта.

- Допустимое отклонение: Общее радиальное биение канавки направляющего колеса должно составлять < 10 мкм. При более высоком давлении проволока будет “вбиваться” в хрупкое оптическое стекло, вызывая микротрещины.

3. Мышца: система контроля напряжения

В отличие от сабельных пил (которые используют низкое натяжение), для пил с бесконечной петлей требуется высокое натяжение.100 N – 180 N) для сохранения прямолинейности при воздействии центробежной силы.

3.1 Пневматическая “пневматическая” логика

В современных машинах используется материал с низким коэффициентом трения. Пневматический цилиндр действует на подвижном “танцевальном блоке”.”

- Преимущество: Воздух сжимаем. Он действует как мгновенная пружина. Если проволока натыкается на твердое место в кристалле германия, напряжение резко возрастает. Воздушный цилиндр мгновенно сжимается, поглощая удар и предотвращая обрыв проволоки.

- Прецизионный регулятор: Электропневматический регулятор (преобразователь давления) контролирует давление с точностью до определенного значения. ±0,01 МПа, обеспечивая постоянное натяжение на протяжении всего срока службы проволоки.

3.2 Обратная связь от датчиков

Положение натяжного рычага контролируется линейным потенциометром или датчиком угла. Если проволока растягивается (удлиняется) или обрывается, система обнаруживает изменение положения за миллисекунды и запускает аварийную остановку.

4. Рука мозга: механизм подачи по оси Z.

Эта система опускает проволоку (или поднимает стол) в зону реза.

4.1 Шариковый винт и линейные направляющие

- Шариковый винт: Мы используем Прецизионные шариковые винты класса C3.

- Предварительная загрузка: Гайки предварительно затянуты для устранения люфта (потери движения). Это крайне важно для таких процессов, как “ступенчатая резка”, когда проволока может перемещаться вверх и вниз.

- Линейные направляющие: Для обеспечения высокой жесткости используются прочные роликовые направляющие. Даже при изменении силы резания ось Z не должна наклоняться.

4.2 Защита: Меха

При резке оптического стекла используется абразивная суспензия (стеклянный порошок + вода).

- Герметизация: Все компоненты линейного перемещения заключены в... Меха аккордеона или телескопические крышки.

- Положительное давление: В моделях высокого класса чистый воздух подается внутрь мехов для создания избыточного давления, что позволяет выдувать пыль. вне и предотвращая проникновение.

Заключение: Симфония систем

Внутренний осмотр позволяет выявить истинные возможности машины.

- Чугун обеспечивает тишину.

- Прецизионные подшипники обеспечить точность.

- Пневматическое натяжение обеспечивает безопасность.

При выборе проволочной пилы для обработки дорогостоящих материалов, таких как стекло Ohara или германий, обращайте внимание не только на листовой металл. Именно жесткость внутренней конструкции определяет выход готовой продукции.

Ознакомьтесь с техническими характеристиками нашего оборудования. Просмотреть технические характеристики

6. Часто задаваемые вопросы (FAQ)

В1: Почему вы используете ремни вместо двигателей с прямым приводом для главного колеса? Двигатели с прямым приводом мощные, но могут передавать “пульсации” или магнитные колебания на проволоку. Синхронный ремень действует как демпфер вибраций, обеспечивая более гладкую поверхность для движения проволоки, что крайне важно для получения покрытий оптического качества.

В2: Как долго служат внутренние подшипники? При надлежащем техническом обслуживании (и обеспечении целостности уплотнений) шпиндельные подшипники класса P4 рассчитаны на Более 10 000 часов в процессе эксплуатации. Однако попадание охлаждающей жидкости является основной причиной выхода подшипников из строя, поэтому мы уделяем особое внимание проверке уплотнений во время планового технического обслуживания.

Вопрос 3: Гранитная подставка лучше чугунной? Гранит обладает превосходными виброгасящими свойствами, но низкой теплопроводностью (он удерживает тепло). Чугун обеспечивает наилучший баланс демпфирования, жесткости и термической стабильности для динамических машин, где двигатели выделяют тепло.