1. 소개

석영, 세라믹, 흑연, 탄화규소 등 단단하고 부서지기 쉬운 재료를 절단할 때는 아주 작은 공정 불일치라도 미세 균열, 고르지 않은 표면 또는 과도한 재료 손실이 발생할 수 있습니다.

A 맞춤형 다이아몬드 와이어 톱 는 정밀도, 절단 크기, 각도, 냉각, 자동화 및 전기 시스템 등 모든 매개 변수를 특정 생산 요구 사항에 맞게 조정하여 이러한 문제를 해결하도록 설계되었습니다.

이 가이드에서는 요구 사항 정의부터 검증 및 배송에 이르기까지 맞춤형 다이아몬드 와이어 쏘를 평가하고 선택하는 방법을 설명합니다.

2. 언제 필요한가요? 맞춤형 다이아몬드 와이어 톱?

애플리케이션에 다음 중 하나라도 필요한 경우 맞춤형 시스템이 필수적입니다:

- 더 높은 절단 정밀도 (±0.02mm 이상) 광학 또는 반도체 재료의 경우.

- 더 큰 커팅 크기최대 Ø 2500mm의 블록이나 불규칙한 치수의 블록 등입니다.

- 특정 절단 각도 또는 형상기울어진 슬라이싱 또는 다방향 슬라이싱을 포함합니다.

- 맞춤형 냉각 또는 먼지 추출 시스템 건식 또는 습식 처리 환경에 적합합니다.

- 인더스트리 4.0 통합를 통해 원격 모니터링, 데이터 수집, 예측 유지보수가 가능합니다.

- 전기/전압 적응 글로벌 설치의 경우(예: 380V 중국 ↔ 480V 미국 시스템).

➡️ 간단히 말해, 사용자 지정은 다음을 향상시킵니다. 정확성, 적응성 및 호환성불필요한 복잡성이 아닙니다.

3. 1단계: 커팅 요구 사항 정의

명확한 기술 요구 사항이 전체 사용자 지정 경로를 결정합니다.

공급업체에 접근하기 전에 이러한 세부 정보를 나열하세요:

- 재료 유형(예: SiC, 흑연, 사파이어, 쿼츠)

- 원하는 절단 정밀도 및 공차

- 최대 공작물 크기 및 모양

- 필요한 절단 각도 또는 방향

- 냉각 기본 설정(공기/물/진공 추출)

- 생산 모드(실험실 테스트 대 대량 생산)

- 자동화 및 인더스트리 4.0 데이터 요구 사항

- 현지 전압 표준 및 안전 규정 준수

👉 팁: 프로세스를 더 정확하게 정의할수록 최종 머신이 사용자의 기대에 더 가깝게 부합할 수 있습니다.

4. 2단계: 제조업체의 엔지니어링 역량 평가하기

모든 공급업체가 진정한 의미의 '맞춤화'를 하는 것은 아니며 일부 공급업체는 단순히 표준 모델을 수정할 뿐입니다.

진정한 커스터마이징 파트너는 다음과 같은 서비스를 제공해야 합니다:

- 독립적인 기계 + 소프트웨어 설계 능력

- 경험 다축 CNC 모션 제어

- 3D 시뮬레이션 및 진동 분석 생산 전

- 사내 샘플 절단 및 정밀 테스트

- 통합 경험 스마트 제어 시스템 그리고 전압 적응

빔펀은 자체 R&D 및 모듈식 설계 프로세스를 통해 각 맞춤형 시스템이 고객의 자료 및 워크플로에 정확하게 맞도록 합니다.

5. 3단계: 핵심 기술 사양 검토

| 매개변수 | 사용자 지정 가능한 범위 | 설명 |

|---|---|---|

| 와이어 직경 | 0.35 - 0.80 mm | 커프 폭 및 표면 품질 결정 |

| 절단 정밀도 | ± 0.02 - 0.05 mm | 허용 오차 수준 정의 |

| 절단 크기 | 최대 Ø 2500mm | 크거나 불규칙한 재료의 경우 |

| 절단 각도 | 0 - 90° 조절 가능 | 경사형 또는 레이어형 슬라이싱 지원 |

| 와이어 속도 | 최대 80m/s | 절단 속도와 표면 마감의 균형 |

| 냉각 시스템 | 공기/진공/액체 옵션 | 균열 및 먼지 축적 방지 |

| 전압 시스템 | 220V / 380V / 480V | 글로벌 전기 호환성 |

| 스마트 I/O 인터페이스 | 이더넷 / RS485 / IoT | 인더스트리 4.0 데이터 연결 |

이러한 매개 변수는 성능과 안정성 측면에서 커스텀 머신이 어디까지 나아갈 수 있는지를 정의합니다.

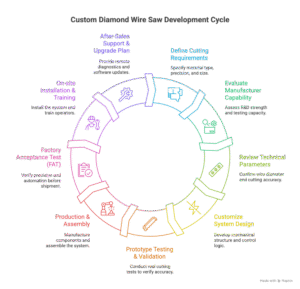

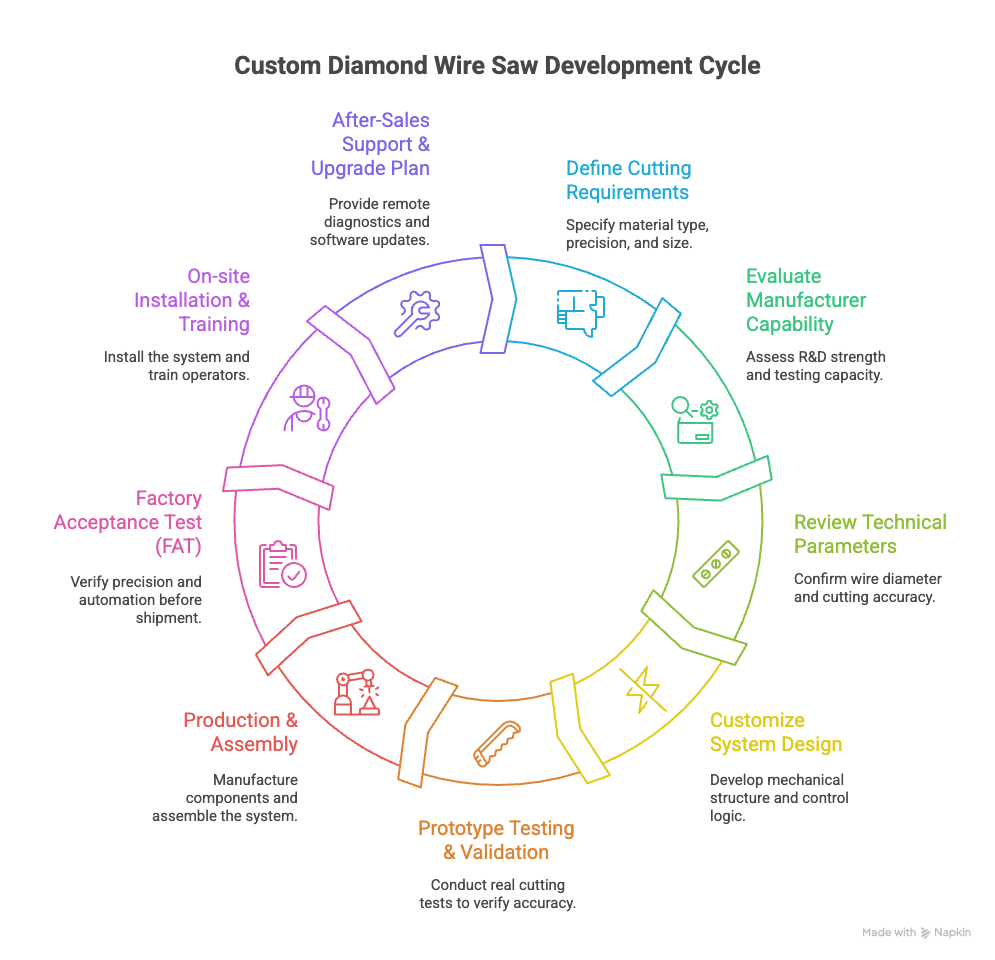

6. 4단계: 사용자 지정 워크플로 이해하기

구조화된 사용자 지정 프로세스를 통해 예측 가능한 결과를 보장합니다.

1️⃣ 기술 상담 - 절단 요구 사항, 재료 및 현장 조건을 분석합니다.

2️⃣ 컨셉 디자인 - 구조, 제어 로직 및 전기 시스템을 결정합니다.

3️⃣ 프로토타입 검증 - 시험 커팅을 수행하여 정밀도와 표면 품질을 확인합니다.

4️⃣ 생산 및 조립 - 구성 요소를 제조하고 소프트웨어 제어를 통합합니다.

5️⃣ 공장 승인 테스트(FAT) - 배송 전에 모든 매개변수를 확인합니다.

6️⃣ 현장 설치 및 교육 - 원활한 작동과 보정을 보장합니다.

👉 VIMFUN의 맞춤형 솔루션 컨셉부터 커미셔닝까지 이 전체 주기 모델을 정확히 따르세요.

7. 5단계: 절단 성능 및 공정 호환성 확인

주문을 확정하기 전에 약속이 아닌 실제 데이터로 성과를 검증하세요.

샘플 테스트 요청 자신의 자료를 사용하여 검토합니다:

- 치수 정밀도 및 평탄도

- 표면 거칠기(Ra 값)

- 커프 폭 및 재료 사용률

- 사이클 시간 및 전선 수명

기계 작동 관찰 (현장 또는 비디오를 통해):

- 안정성 및 진동 제어

- 피드 부드러움 및 각도 정확도

- 냉각 및 먼지 제거 효율성

- 사용자 인터페이스 로직 및 모니터링 기능

다음과 같은 경우에만 데이터 및 프로세스 유효성 검사 정렬을 완료하면 생산 준비가 완료된 것으로 간주할 수 있습니다.

8. 6단계: 판매 후 및 향후 업그레이드 계획 수립

좋은 맞춤형 와이어 톱은 생산 요구 사항에 따라 진화해야 합니다.

제조업체가 제공하는 정보를 확인합니다:

- 원격 진단 및 소프트웨어 업데이트

- 기능 확장을 위한 모듈식 설계

- 장기 예비 부품 공급(5년 이상)

- 신소재에 대한 지속적인 엔지니어링 지원

- 디지털 팩토리 환경을 위한 MES / ERP 시스템과의 호환성

빔펀의 엔지니어링 팀은 모든 맞춤형 시스템이 업그레이드 가능하고 스마트하며 전 세계적으로 서비스 가능한 상태를 유지하도록 보장합니다.

9. 결론

선택 맞춤형 다이아몬드 와이어 saw 는 단순히 기계를 구입하는 것이 아니라 미래의 생산을 위한 정밀하고 지능적인 커팅 플랫폼을 구축하는 것입니다.

사용자 지정으로 다음을 최적화할 수 있습니다. 정밀도, 크기, 각도, 냉각 및 시스템 통합 재료와 산업 환경에 따라 달라질 수 있습니다.

맞춤형 전압 및 인더스트리 4.0 호환성을 통해 생산 라인은 정확성과 글로벌 적응성을 모두 갖추게 됩니다.

👉 살펴보기 사용자 지정 솔루션 페이지

를 클릭하고 용도에 꼭 맞는 다이아몬드 와이어 톱을 제작하세요.