소개

광학 제조 분야에서 정밀 절단은 부품 성능을 보장하는 데 매우 중요합니다. 이 사례 연구는 광학 프리즘에 사용하기 위해 원통형 원재료에서 쐐기형 구조를 정밀한 각도로 절단해야 한다는 고객의 특정 요구사항에서 비롯되었습니다. 고객은 절단 공정에서 재료의 광학적 선명도와 표면 매끄러움을 유지하면서 87°와 43°의 특정 기울기 각도를 달성할 수 있어야 한다고 요구했습니다. SGRT 20 장비의 고급 로터리 및 틸트 절단 기술(로터리 + 틸트 플랜)을 사용하여 이러한 요구 사항을 성공적으로 충족했습니다. 이 문서에서는 고객의 요구 사항, 솔루션 구현, 절단 결과 및 교훈을 자세히 설명하여 당사의 전문 역량을 보여줍니다.

고객 요구 사항 분석

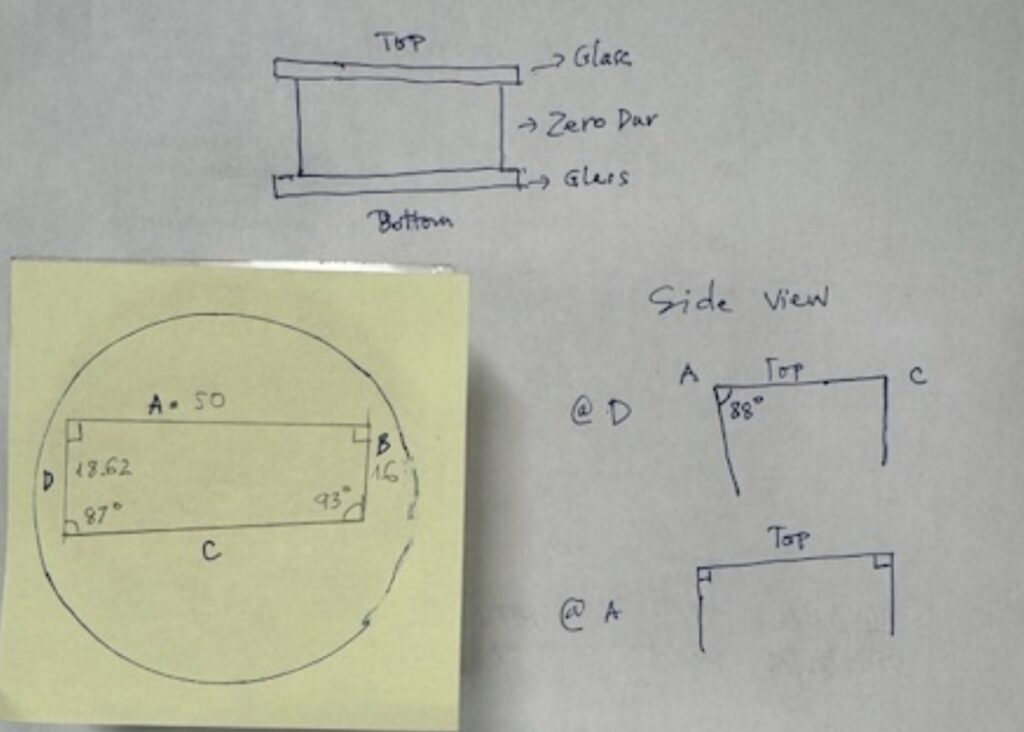

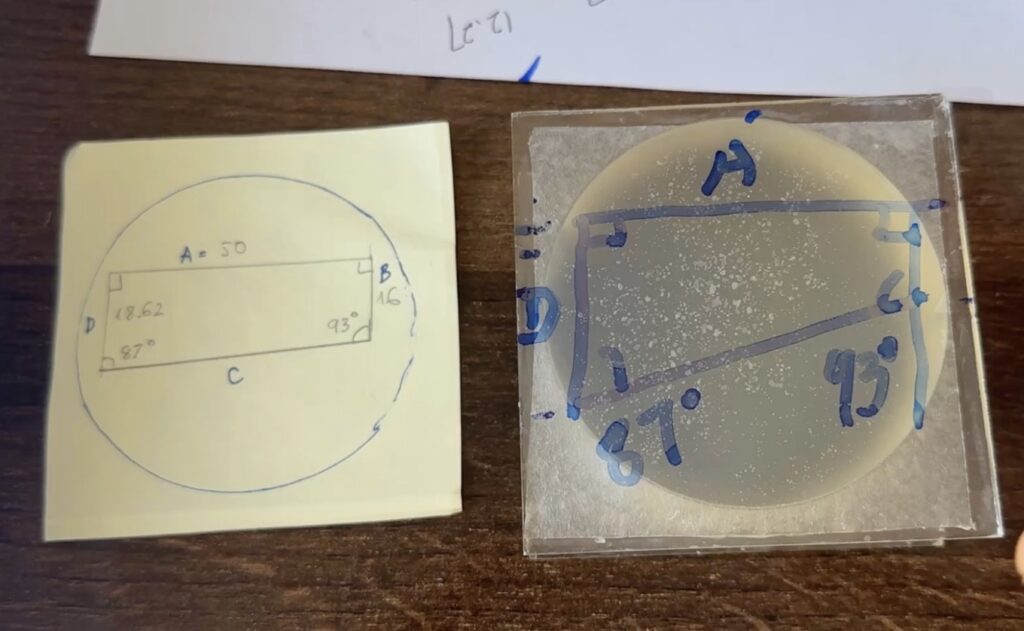

고객은 직경 50mm의 원통형 원자재(광학 유리)를 제공했고, 특정 각도의 쐐기형 구조를 만들어야 했습니다. 구체적으로 이 구조에는 수직에 가까운 87° 절단면과 더 경사진 43° 절단면이 포함되어야 했으며, 중간 세그먼트 길이는 5mm, 코드 길이는 18.62mm가 필요했습니다. 원재료의 측면은 광학적 눈부심을 방지하기 위해 제로 평행도(제로 파 사이드)를 유지해야 했습니다.

요구 사항을 명확하게 제시하기 위해 아래 표에 주요 매개변수가 요약되어 있습니다:

| 매개변수 | 가치 | 설명 |

|---|---|---|

| 지름(A) | 50mm | 원통형 원재료 직경 |

| 코드 길이(D) | 18.62 mm | 절단면의 너비 |

| 각도 1 | 87° | 기본 절단면 각도(수직에 가까운 각도) |

| 각도 2 | 43° | 보조 절단면 각도(기울어짐) |

| 세그먼트 길이(B) | 5mm | 중간 세그먼트의 길이 |

| 두께 | ≈50mm | 원재료 높이(측면도) |

| 표면 요구 사항 | 눈부심 방지 | 수직면, 광학 등급의 부드러움 |

이러한 매개변수는 고객이 제공한 단면도(원형)와 측면도(직사각형)를 포함한 스케치를 기반으로 절단된 부품이 레이저 시스템이나 이미징 장치와 같은 정밀 광학 기기에 적합한지 확인합니다.

솔루션 구현

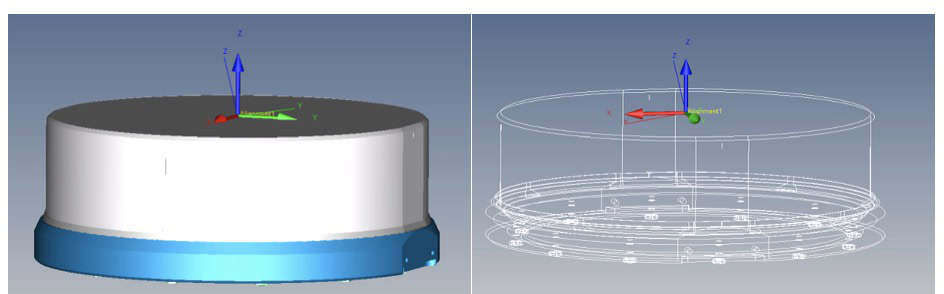

고객의 절단 요구 사항을 해결하기 위해 다축 기계를 활용하여 정밀한 각도 제어를 달성하는 로터리 + 틸트 플랜을 설계했습니다. 이 솔루션은 로터리 테이블과 틸트 메커니즘을 결합하여 정확도 저하 없이 복잡한 형상을 처리할 수 있습니다. 로터리 테이블, 틸트 테이블, 제어 패널이 장착되어 최대 직경 200mm의 원료를 처리할 수 있는 고정밀 광학 가공을 지원하는 SGRT 20 모델 기계를 선택했습니다.

구현 단계는 다음과 같습니다:

- 준비 단계: 기계 소프트웨어에 원재료 파라미터를 입력하여 절단 경로를 시뮬레이션합니다.

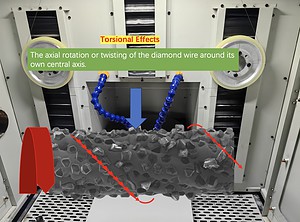

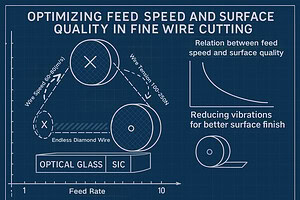

- 절단 공정: 회전(축을 중심으로) 및 틸팅(절단면 각도 조절)과 결합된 환형 다이아몬드 와이어 커팅을 사용하여 87° 및 43°의 정밀한 형성을 달성했습니다.

- 품질 관리: PLC 제어를 활용하여 각도 편차를 모니터링하고 1아크분 이내의 허용 오차를 보장합니다.

절단 결과 및 검증

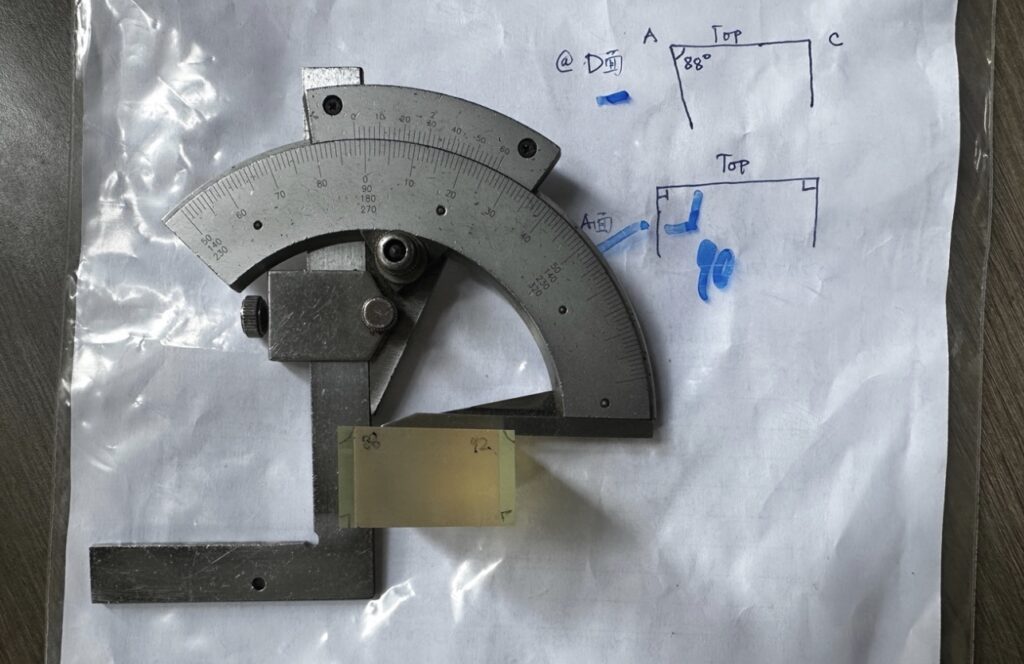

테스트 절단 후 기대에 거의 부합하는 광학 부품을 얻었습니다. 절단된 부품은 원재료의 투명성을 그대로 유지했으며 표면은 눈에 띄는 결함 없이 매끄러웠습니다. 검증을 위해 각도기를 사용한 결과, 실제 각도는 요구 사항과 정확하게 일치했습니다. 87° 절단면은 평행도 문제를 피하기 위해 약간 기울어졌고 43° 절단면은 원하는 쐐기 효과를 제공했습니다.

결과 사진은 다음과 같습니다:

- 핸드헬드 뷰: 잘라낸 조각은 투명하고 각도가 선명하게 보였습니다.

- 배치 보기: 87°와 43°의 각도를 펜으로 표시하여 치수를 확인했습니다.

결과를 정량화하기 위해 다음과 같은 검증 데이터를 기록했습니다:

| 유효성 검사 항목 | 예상 가치 | 실제 가치 | 편차 |

|---|---|---|---|

| 각도 1 | 87° | 87° | 0° |

| 각도 2 | 43° | 43° | 0° |

| 코드 길이(D) | 18.62 mm | 18.60 mm | -0.02 mm |

| 표면 품질 | 눈부심 방지 | 규정 준수 | 결함 없음 |

결론 및 교훈

이 사례는 정밀 광학 절단에서 로터리 + 틸트 플랜의 효과를 성공적으로 입증했습니다. SGRT 20 기계를 사용하여 고객의 87° 및 43° 각도 요구 사항을 충족했을 뿐만 아니라 광학 부품의 전반적인 품질도 보장했습니다. 이 솔루션은 처리 시간을 20% 단축하고 낭비를 최소화하여 유사한 고정밀 애플리케이션에 적합합니다.

고객이 이미 이 맞춤형 장비를 구매했습니다. 향후에는 효율성을 더욱 높이기 위해 자동화된 측정 시스템을 통합하는 등 배치 생산 최적화를 고려할 것을 권장합니다.

비슷한 요구 사항이 있는 경우 문의하기 를 사용하여 맞춤형 테스트를 진행하세요.

이 사례 연구는 실제 테스트 데이터를 기반으로 2025년 4월 15일에 작성되었습니다.