1. 소개

다이아몬드 와이어 톱 절단 기술은 최소한의 절단 폭 손실, 안정적인 절단력, 그리고 정밀한 표면 품질 제어가 요구되는 취성 및 경질 재료의 정밀 절단에 널리 사용됩니다. 날형 절단 공구와 비교했을 때, 다이아몬드 와이어 톱은 기계적 응력이 적어 실리콘, 석영, 세라믹, 유리, 사파이어 및 복합 재료를 효과적으로 절단할 수 있습니다.

이 페이지는 엔지니어와 생산 계획 담당자를 위한 참고 자료로서 작동 원리, 공정 매개변수, 시스템 구성 요소 및 산업 응용 분야에 대한 기술적 개요를 제공합니다.

2. 다이아몬드 와이어 톱 절단의 작동 원리

다이아몬드 와이어 절단은 다음과 같은 방식으로 작동합니다. 연마 제거 칩 형성이 아닌, 산업용 다이아몬드 입자를 고강도 강선에 전기 도금하거나 소결하는 방식입니다. 작동 중에는 제어된 장력을 유지하면서 고속으로 회전하는 강선을 통해 미세 절삭 및 미세 파괴 메커니즘으로 재료를 제거합니다.

2.1 연마 절삭 메커니즘

재료 제거는 다음을 통해 이루어집니다.

- 미세압입 다이아몬드 입자로부터

- 취성 파괴 전파 국소적 스트레스 하에서

- 마모성 쟁기질 및 미세 긁힘

- 열연화 냉각이 불충분할 때

각 메커니즘의 우세성은 재료 경도, 입자 크기 및 이송 속도에 따라 달라집니다.

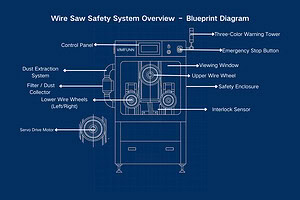

2.2 핵심 시스템 구성 요소

다이아몬드 와이어 톱에는 일반적으로 다음이 포함됩니다.

- 구동 시스템: 와이어 속도와 루프 안정성을 결정합니다.

- 장력 조절 장치: 진동을 억제하기 위해 와이어 장력을 균일하게 유지합니다.

- 안내 풀리: 와이어 정렬 및 절단 궤적 안정화

- 공급 메커니즘: 절삭 부하 및 재료 제거율을 제어합니다.

- 냉각 및 윤활 시스템: 열을 발산하고 이물질을 제거합니다.

공정의 안정성은 이러한 하위 시스템들의 동기화된 제어에 달려 있습니다.

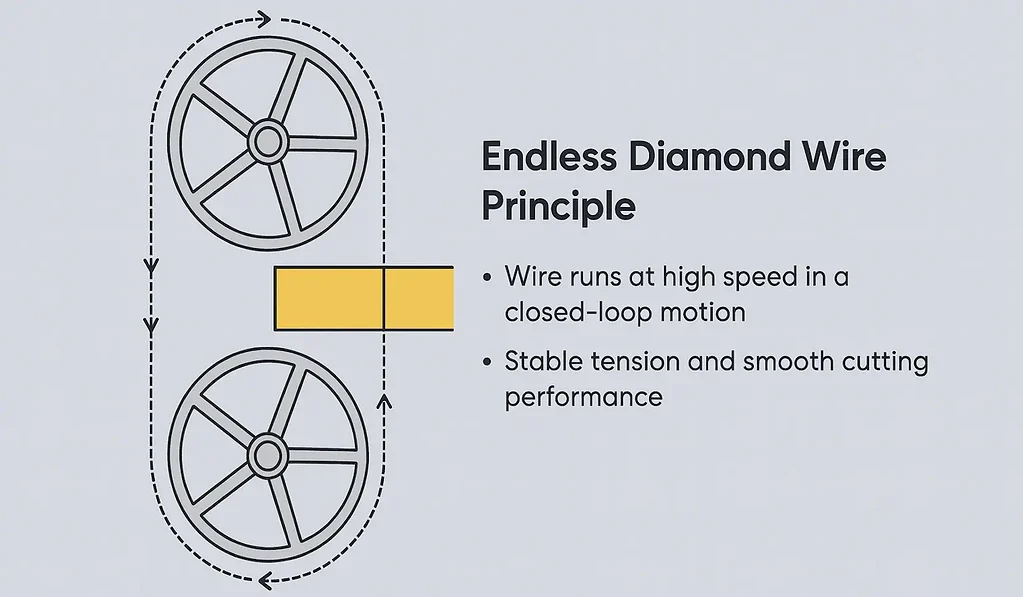

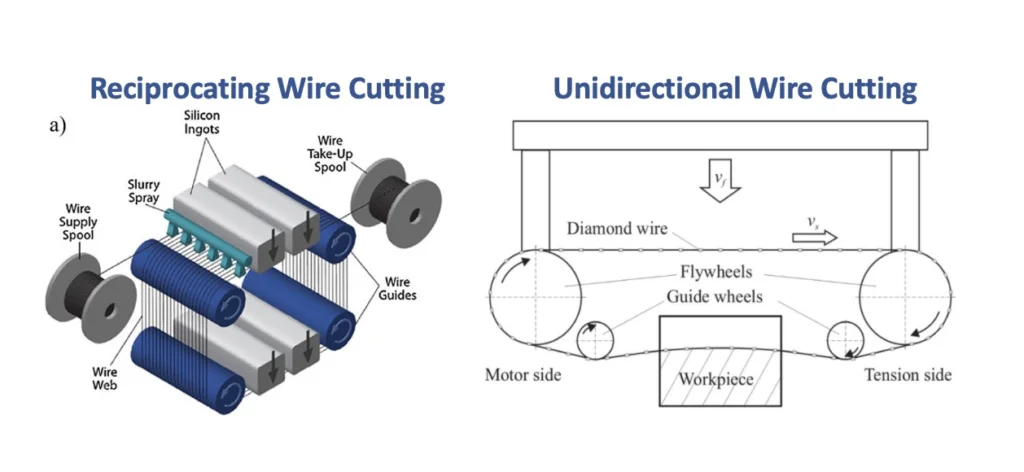

2.3 무한 와이어 시스템과 왕복 와이어 시스템 비교

| 기능 | 끝없는 와이어 톱 | 왕복 와이어 톱 |

|---|---|---|

| 운동 | 연속 루프 | 앞뒤로 움직이는 동작 |

| 와이어 라이프 | 더 오래 (균일한 마모) | 더 짧은 (국소적 마모) |

| 표면 품질 | 더 균일한 | 뇌졸중 변화에 따라 |

| 진동 | 매우 낮음 | 반전 시 더 높음 |

| 적합한 재료 | 실리콘, 석영, 세라믹 | 돌, 큰 덩어리 |

끝없는 와이어 톱 높은 정밀도와 대량 생산 환경에서 선호됩니다.

3. 절삭 성능에 영향을 미치는 주요 공정 변수

절삭 성능과 표면 안정성은 제어된 엔지니어링 매개변수 세트에 크게 좌우됩니다.

3.1 와이어 속도(m/s)

와이어 속도가 높을수록 입자당 절삭력이 감소하고 표면 품질이 향상됩니다.

일반적인 범위: 35~60m/s, 재료의 경도에 따라 다릅니다.

효과:

- 너무 낮으면 전선 부하 및 진동이 증가합니다.

- 온도가 너무 높으면 열 손상 및 전선 마모 가속화가 발생합니다.

3.2 이송 속도 (mm/min)

공급 속도는 재료 제거 능력과 일치해야 합니다.

- 낮은 공급량 → 안정적인 절단 폭, 느린 처리량

- 높은 이송 속도 → 와이어 휘어짐, 절단 폭 증가, 와이어 파손 위험 증가

이송 속도는 절삭 부하를 기반으로 하는 폐루프 피드백을 통해 최적화되는 경우가 많습니다.

3.3 와이어 장력(N)

긴장은 다음과 같은 것에 직접적인 영향을 미칩니다.

- 절단면의 직선도

- 절단 정확도

- 와이어 진동 진폭

- 파손 확률

장력이 높을수록 직진성은 향상되지만 인장 응력은 증가합니다.

일반적인 작업 범위는 다음과 같습니다. 100~300 N, 전선 직경과 기계 설계에 따라 다릅니다.

3.4 냉각 및 윤활

냉각액은 세 가지 기능을 수행합니다.

- 열 제거

- 마모성 계면의 윤활

- 절삭 잔여물 제거

냉각이 불충분하면 열적 미세 균열이 발생하고 표면 무결성이 저하됩니다.

3.5 와이어 직경 및 입자 크기

- 가는 와이어(0.30~0.5mm): 절단 손실이 최소화되어 반도체 절단에 사용됨

- 중간 굵기 와이어(0.60–0.80 mm): 세라믹, 흑연

- 거친 입자: 더 빠른 절삭력

- 고운 입자: 더 매끄러운 표면

최적의 조합은 목표의 정확도와 생산 속도에 따라 달라집니다.

4. 성능 특성 및 공정상의 이점

다이아몬드 와이어 절단은 날톱, 슬러리 기반 시스템 및 기존 기계 가공 방식에 비해 여러 가지 공학적 이점을 제공합니다.

4.1 최소 성능 요소

- 절단 손실이 적음: 실리콘이나 사파이어와 같은 고가의 재료에 중요합니다.

- 절삭력 감소: 얇고 깨지기 쉬운 공작물 제작에 적합합니다.

- 높은 차원 정확도: 절단 편차가 작고 와이어 휨 현상이 최소화됩니다.

- 안정적인 열적 특성: 제한된 열영향부

- 매끄러운 표면 형태: 후처리 요구 사항 감소

4.2 기술적 이점

- 절단하기 어려운 취성 재료에 적합합니다.

- 높은 재료 활용률

- 무한 루프 시스템을 통한 연속 생산 능력

- 진동 감소 및 절삭 안정성 향상

- 웨이퍼 슬라이싱, 유리 기판, 세라믹 패널 및 복합 블록에 맞게 확장 가능합니다.

5. 산업적 응용

다이아몬드 와이어 톱은 재료 가치와 절단 정밀도가 중요한 정밀 제조 산업 전반에 걸쳐 사용됩니다.

5.1 반도체 및 태양광 제조

- 실리콘 웨이퍼 슬라이싱

- 탄화규소 기판

- 전력 전자 장치 절단용

- 대형 주괴에서 절삭 손실 최소화

5.2 광학 유리 및 석영 가공

- LCD/LED 유리 패널

- 용융 실리카 블록

- 사파이어 부품

- 광학 등급 표면 요구 사항

5.3 첨단 세라믹 및 경질 소재

- 알루미나, 지르코니아

- 기술 세라믹

- 최소한의 파손이 필요한 고경도 부품

5.4 석재, 복합재료 및 구조재료

- 대리석 및 화강암 마감

- CFRP/GFRP 복합재 트림

- 실험실 시료 준비

6. 과제 및 최적화 전략

다이아몬드 와이어 절단은 효과적이지만, 몇 가지 공학적 문제점을 해결해야 합니다.

6.1 와이어 진동

과도한 진동은 절단면 편차 및 표면 요철을 유발합니다.

관리 주체:

- 정밀한 장력 조절

- 최적화된 와이어 속도

- 적절한 안내 경로 설계

6.2 전선 마모 및 파손

과부하, 부적절한 연마재 선택 또는 정렬 불량으로 인해 발생합니다.

완화:

- 부하 모니터링

- 점진적 피드 알고리즘

- 균형 잡힌 연마재 분포

6.3 냉각 및 잔해 제거

냉각 불량은 미세 균열을 유발하고 정확도 손실을 초래합니다.

시스템 개선 사항:

- 고유량 냉각 채널

- 여과된 재순환

- 냉각 화학 최적화

7. 요약 및 기술 참고값

다이아몬드 와이어 톱 절단 기술은 취성 및 경질 재료를 정밀하고 안정적이며 경제적으로 절단할 수 있게 해줍니다. 와이어 속도, 장력 제어, 이송 속도, 와이어 직경 및 냉각과 같은 매개변수를 최적화함으로써 다음과 같은 결과를 얻을 수 있습니다.

- 낮은 커프 손실

- 높은 표면 무결성

- 기계적 스트레스 감소

- 공구 수명 연장

- 산업 제조를 위한 높은 처리량

장비 사양 및 기계 선정 지침은 당사 웹사이트를 참조하십시오. 와이어 톱 페이지.