導入

研磨コーティング材料は、高度な製造プロセスで使用される精密ワイヤの切断効率、表面の完全性、耐久性を決定する上で重要な役割を果たします。.

これらのコーティングは、ダイヤモンドグリットがワイヤ表面にどのように結合、分散、露出されるかを制御することで、サファイアスライス、SiC ウェーハ加工、光学ガラス加工、セラミック加工などのアプリケーション全体での切断安定性、熱発生、材料除去動作に直接影響を及ぼします。.

この記事では、ニッケル結合メカニズムと、粒度と表面テクスチャの関係に焦点を当て、工業用切断ワイヤコーティングに使用される材料について説明します。.

使用される材料 研磨ワイヤーコーティング

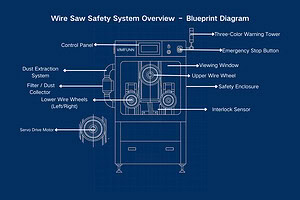

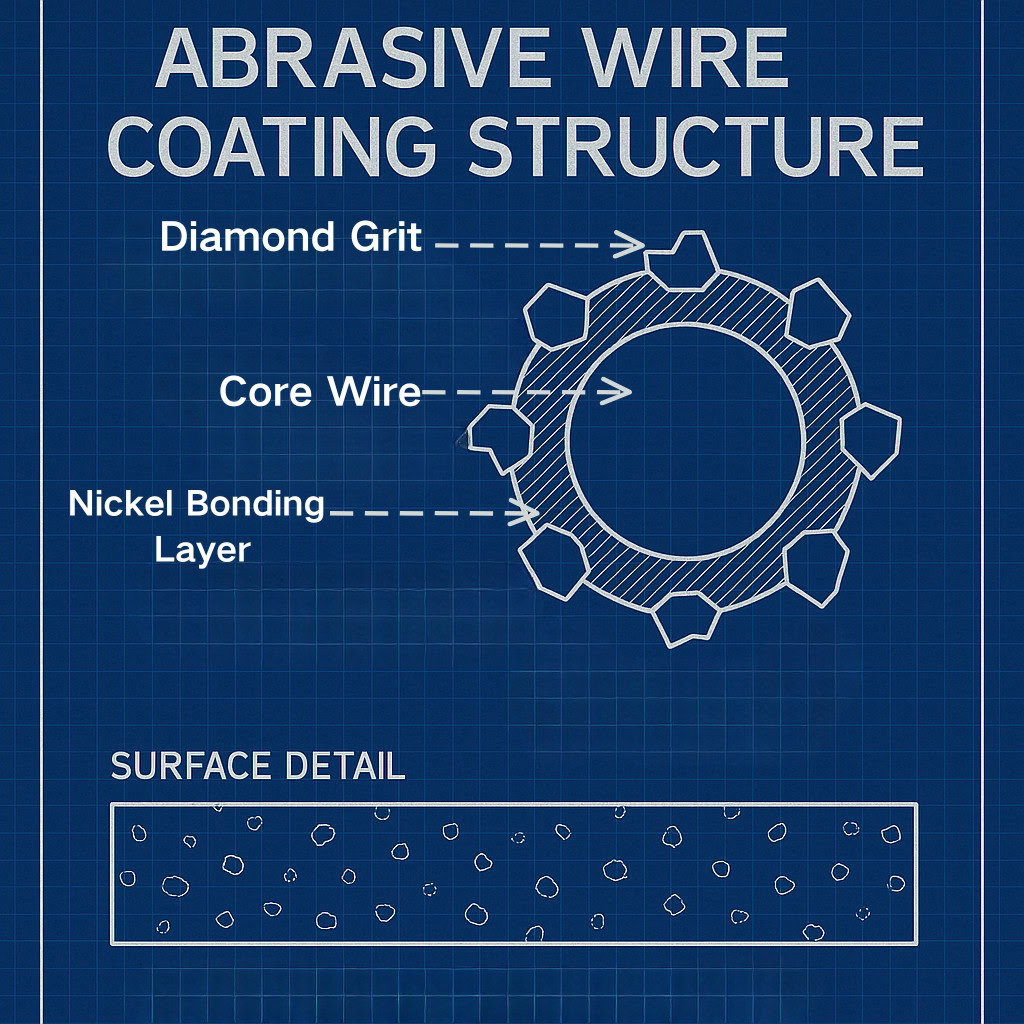

精密切断用の研磨ワイヤーは、通常、次の 3 つの設計コンポーネントで構成されています。

1. 高強度鋼線コア

高速切削条件下でも引張強度、耐疲労性、安定した動的挙動を実現します。.

2.電気メッキニッケル接合層

ニッケルマトリックスはダイヤモンドグリット粒子を固定し、ワイヤの円周に沿って切削力を均一に分散します。.

3. ダイヤモンド研磨層

工業用ダイヤモンド粒子は脆性破壊の除去を担うマイクロ切削インターフェースを形成します。.

材料科学の観点から見ると、適切に設計されたコーティングは次のことを保証する必要があります。

- 一貫したグリット突出高さ

- 繰り返し荷重下でも強力な砂利保持能力

- 均一な結合密度

- 局所的な研磨および表面疲労に対する優れた耐性

これらの特性により、予測可能な切断力、安定した切断溝の形成、および微小亀裂の伝播の低減が可能になります。.

ニッケル接合方法

電気メッキニッケルは、その硬度、接着強度、およびワイヤコアの周囲に均一な層を形成する能力により、精密研磨ワイヤの主要な接合方法となっています。.

1. 単層電気めっき構造

ほとんどの工業用研磨ワイヤーは単層のニッケル層を使用しています。主なエンジニアリング特性は次のとおりです。

- ニッケルと鋼芯間の機械的接着

- バランスの取れたグリット保持性能

- 均一な研磨露出のためのニッケル分布の制御

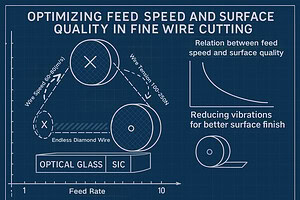

- 振動を最小限に抑えた安定した切削

単層コーティングは、スムーズな切断動作と表面下の損傷の低減が重要な光学グレードのスライスに広く使用されています。.

2. より高い負荷に耐える厚いニッケル接合

グラファイト ブロックや厚いセラミック基板など、より深い浸透を必要とする用途では、グリットの固定を強化するために、わずかに厚いニッケル層が使用される場合があります。.

しかし、過剰なニッケルの蓄積はコーティングの柔軟性を低下させ、疲労による劣化を加速させる可能性があります。最適なコーティング厚さは、通常、固定された数値基準ではなく、プロセス試験によって決定されます。.

これらのコーティングパラメータは、全体的な 微細切断線の製造および電気めっきプロセス.

3. 接合の完全性と疲労性能

ニッケル結合の品質は以下に影響します:

- ワイヤー疲労耐性

- 動的荷重下での研磨剤保持

- チップ排出動作

- 全体的な表面の均一性

結合不良は、通常、局所的な研磨、早期の粒子剥離、または非対称のコーティング摩耗として現れます。.

一貫したコーティング形態を維持することで、高速精密切断時の安定した力の分散が保証されます。.

粒度と表面粗さ

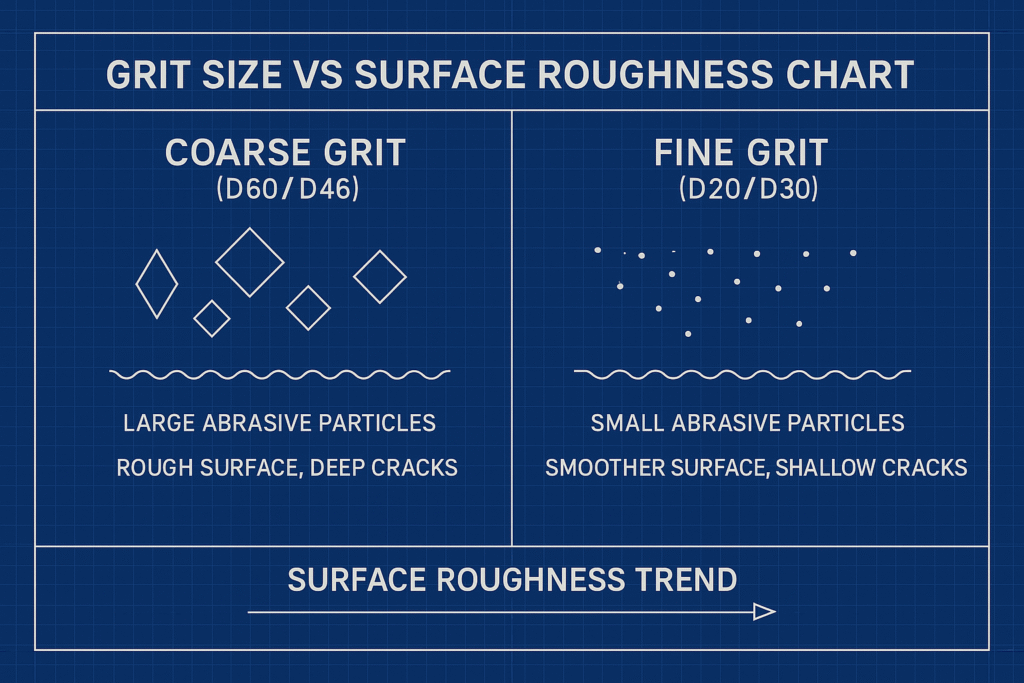

ダイヤモンドの粒度は、切断中に研磨ワイヤーが脆い材料とどのように相互作用するかを決定します。.

1. より大きな粒度(粗い研磨剤)

共通のエンジニアリング特性:

- より高い貫通力

- より速い材料除去

- 粗い表面

- より攻撃的な脆性破壊挙動

こんな人に最適

- 黒鉛

- 厚い陶器片

- 高スループットスライシングアプリケーション

2. 粒度が小さい(より細かい研磨剤)

エンジニアリング特性:

- より滑らかな表面質感

- 微小亀裂の深さの減少

- カーフ変動の低減

- 寸法の一貫性の向上

最適な用途:

- サファイア

- 光学ガラス

- 薄い炭化シリコンウエハー

3. エンジニアリングのトレードオフ

粒度を選択するにはバランスが必要です。

- 希望する表面粗さ

- スループット要件

- 研磨作業量

- ワークピースの脆性と破壊挙動

- 粒度の選択とそれが切削精度に与える影響に関する詳細な検討については、 粒度分析.

- さまざまな材料に最適な研磨ワイヤ構成を選択するために、エンジニアは通常、構造化された ワイヤー選択ガイドライン.

結論

研磨コーティング材は精密ワイヤーの切断性能に直接影響を及ぼします。.

ニッケルベースの電気メッキ層が必要な研磨粒子保持強度を提供し、適切な研磨粒子サイズの選択により脆性破壊挙動の制御、安定した切断溝の形成、および高品質の表面仕上げを保証します。.

これらのコーティング材料が工業用切断ワイヤの全体構造にどのように適合するかを理解するには:

👉 方法について詳しくはこちら ダイヤモンドワイヤー 精密切断用途向けに構造化されコーティングされています。.

→ https://www.endlesswiresaw.com/diamond-wire/

FAQ — 研磨コーティング材

1. 接合材料としてニッケルが一般的に使用されるのはなぜですか?

ニッケルは、強力な密着性、適切な硬度、そして安定した電気めっき挙動を提供します。これらの特性により、高速繰り返し負荷下でも確実なグリットアンカーが確保されます。.

2. コーティングの厚さはパフォーマンスにどのような影響を及ぼしますか?

コーティングが薄すぎると研磨剤を効果的に保持できず、厚すぎると柔軟性が低下し、疲労が加速する可能性があります。最適な厚さは、固定された数値ではなく、プロセス固有の試験によって決定されます。.

3. 粒度が表面粗さに影響するのはなぜですか?

粗い粒度では局所的な応力が高まり、脆性破壊が深くなるため、表面が粗くなります。一方、細かい粒度では表面がより滑らかになり、亀裂の深さも浅くなります。.

4. 研磨ワイヤーをさまざまな材料に合わせて最適化できますか?

はい。サファイアや光学部品には細粒度が適しており、グラファイトやセラミックスには粗粒度が効果的です。エンジニアリングチームは通常、材料の硬度と破壊モードに応じて粒度を調整します。.

5. コーティングの劣化を示す一般的な指標は何ですか?

典型的な兆候としては、局所的な研磨、非対称の摩耗、振動の増加、切削中の早期の砥粒脱落などがあります。.