導入

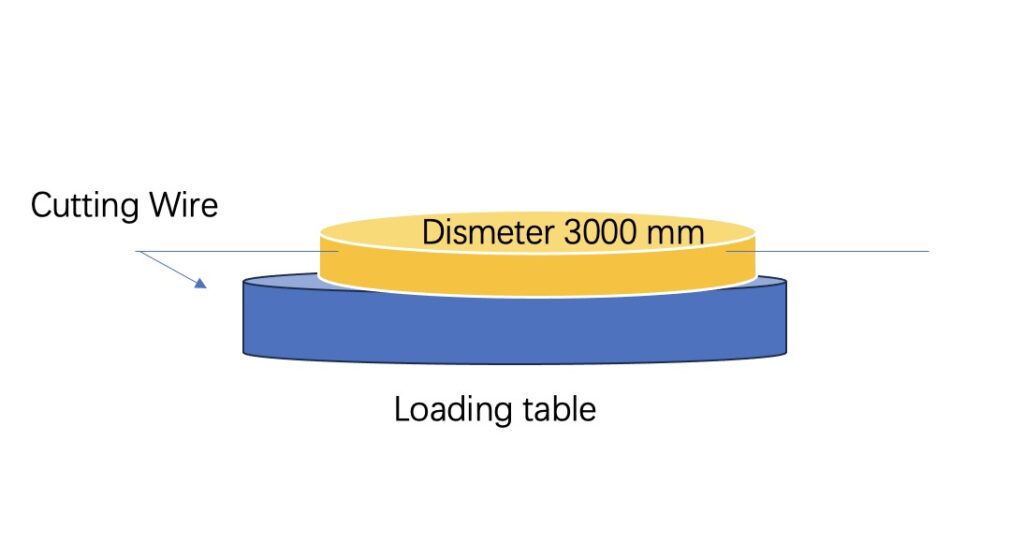

天体光学の専門分野では、望遠鏡用の大口径レンズの製造には、エッジの欠け、歪み、表面の凹凸などの欠陥を避けるために、比類のない精度が要求されます。このケーススタディは、望遠鏡レンズ用の直径3メートルの光学ガラスブランクに対応できる特注のダイヤモンドワイヤーループ切断機という、顧客の野心的な要望を中心に展開される。

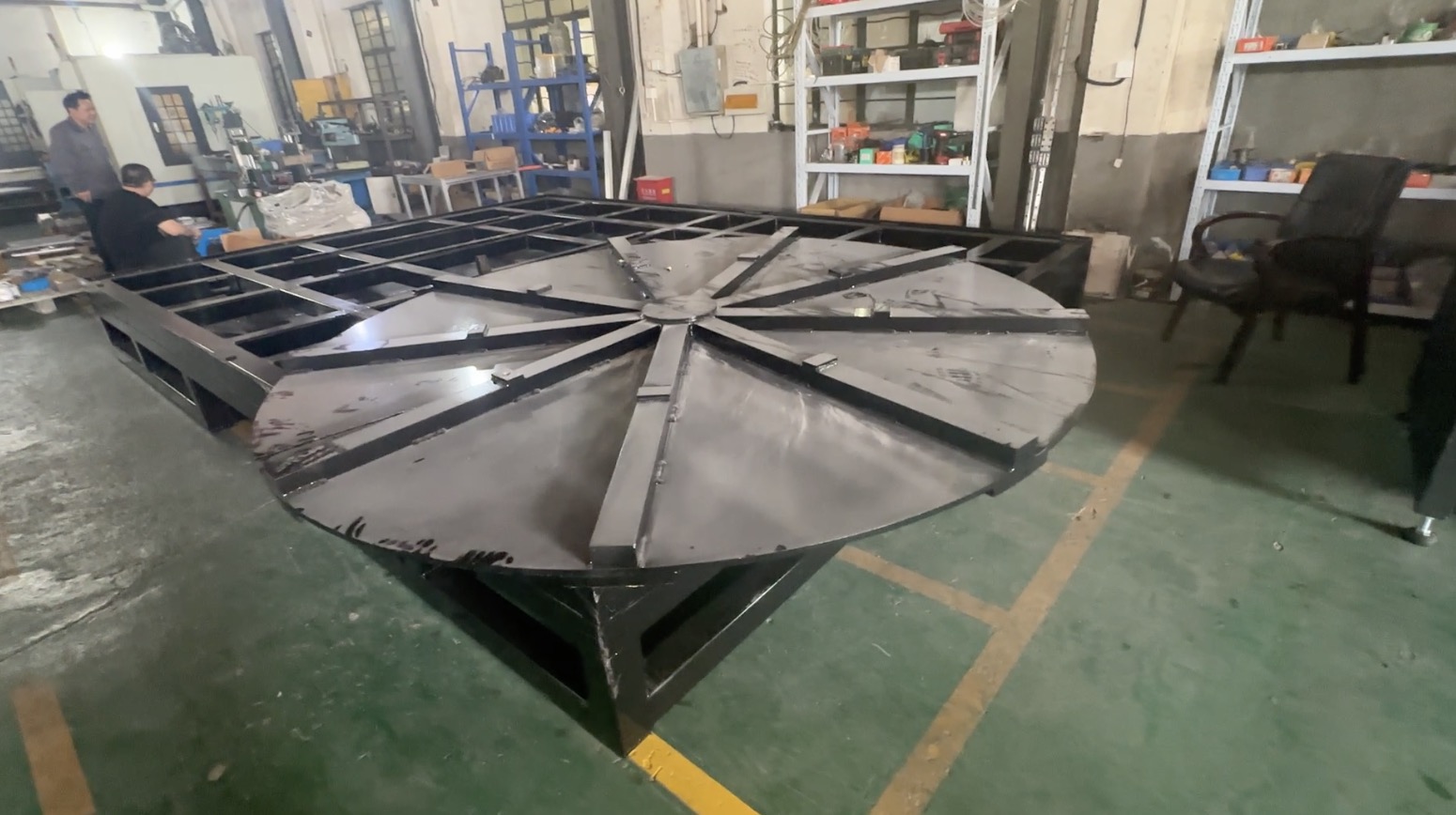

このような規模の設備はめったになく、従来の方法では脆いガラスが欠けてしまう危険性があり、スパンが大きいと切断に歪みが生じる可能性があるなど、課題は多岐にわたった。別のクライアントのために直径2メートルのカッターをカスタマイズした経験から、私たちは4輪のテンション・ダイヤモンド・ワイヤー・ループと回転可能な3メートルの荷台を備えた水平構造を設計しました。

このプロジェクトは、2.5メートルのコーニング・ガラス・ブランクで検証され、卓越した垂直性、平坦性、精度をもたらす成功設計で結実した。顧客は大喜びで、この機械はそれ以来、世界中で何十台も売れている。

この記事では、顧客のニーズ、設計上の課題、実装、結果、より広範な意味合いについて掘り下げ、現実世界の光切断のハードルを克服する当社の専門知識を紹介する。

顧客要求分析

ハイエンドの天体望遠鏡を専門とする顧客は、直径3メートルの光学ガラスブランク(コーニングの特殊配合のような低膨張タイプなど)を精密なレンズ形状に切断する機械を必要としていた。市場の制約により、このようなサイズでは既製のソリューションは利用できず、標準的な装置では、脆い素材の端が欠けたり、長いスパンで歪みが生じたりすることがよくありました。

2メートルのカスタム・カッターでの実績が信頼を築いたが、3メートルに拡大すると、重力によるたるみ、熱応力、アライメントの問題などのリスクが増幅した。

主な要件と課題を下表にまとめた:

| パラメータ | 値/説明 | 課題/要件 |

|---|---|---|

| ブランク直径 | 最大3メートル | 使用可能な機材が少ない。大きなスパンでは歪みのリスクが高い。 |

| 素材 | 光学ガラス(コーニングの低膨張ガラスなど) | 脆く、欠けやすい。光学グレードの表面仕上げが必要(Ra <0.05 μm) |

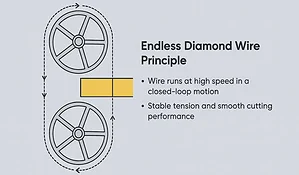

| 切断方法 | ダイヤモンドワイヤーループ(環状) | 亀裂や逸脱を防ぐため、熱と振動を最小限に抑える必要がある。 |

| 構造 | 水平4輪テンション | アークの発生や切断のずれを防ぐため、ワイヤーの張力を均一にする。 |

| ローディング・プラットフォーム | 3メートル回転式 | 重量(トン)を偏心なく扱うナノレベルの精密回転 |

| 公差 | 垂直度/平坦度 <0.1 mm、精度1分角以内 | 重力や熱の影響により、たるみやストレスが発生する可能性がある。 |

| その他の懸念事項 | 材料の均一性、重量処理、切断後の研磨 | ブランクの内部欠陥の可能性、重量ブランクの物流、研削/研磨との統合 |

これらのパラメータは、超大型望遠鏡(ELT)などの産業プロジェクトで検証された実際の問題に対応したもので、熱管理や代替の分割設計など、同様の課題が一般的です。シングル・ピース・レンズに重点を置く顧客は、従来のアプローチを超える革新的なソリューションを必要としていました。

ソリューションの実装

マシンの設計では、2メートルの経験を基に3メートルへのスケールアップを図りながら、大きなハードルに取り組んだ。主な困難は、大型フレームの構造剛性、円弧を防ぐための4輪システム全体にわたる均一なワイヤー張力、切断の歪みを避けるための重いローディング・プラットフォームの正確な回転などでした。また、材料の重量(数トン)、切断時の熱応力、クリーンルーム対応の必要性など、言及されていないリスクにも対処しました。

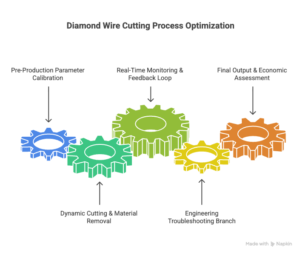

実施ステップは反復的だった:

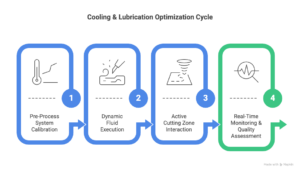

- 設計段階:有限要素解析(FEA)を用いてフレームワークの安定性と振動減衰をシミュレート。センサーによるリアルタイム調整で4輪の張力を最適化し、ワイヤーアークのリスクを低減。

- コンポーネントの統合:偏心に対応するため、回転プラットフォームに空気または磁気ベアリングを組み込み、脆性ガラスの熱亀裂を緩和するために冷却システムをカスタマイズ。

- テストと改良:PLC制御により回転と切断を同期させ、1分角以内の公差を確保。

- 品質と安全管理:偏差の自動監視、ワイヤー断線のリスクに対する安全エンクロージャー、モジュール式メンテナンス機能を追加。

このアプローチでは、低速マルチパス切断と強化された固定具によって脆性の問題を解決する一方、異形状、角柱、ゲルマニウム加工などの過去の事例を参考にしてパラメーターを改良した。

切断結果と検証

機械の検証には、顧客が持ち込んだ2.5メートルのコーニング・ガラス・ブランクを使用し、3メートルスケールをシミュレートした。その結果、カットは優れた垂直性(偏差<0.05 mm)、平坦性(光学基準λ/10以内)、全体的な精度を達成し、チッピングや歪みは見られなかった。回転可能なプラットフォームは均一な加工を保証し、ダイヤモンド・ワイヤー・ループは終始一貫した張力を維持した。

受け入れテストの検証データ:

| 検証項目 | 期待値 | 実績値 | 偏差値 |

|---|---|---|---|

| 垂直性 | <0.1 mm | 0.05 mm | 準拠 |

| 平坦性 | <0.1 mm | 0.05 mm | 準拠 |

| 精度(アーク分) | 1日以内 | 0.5 | 準拠 |

| エッジ・チッピング | なし | 検出されず | 該当なし |

| 表面粗さ(Ra) | <0.05 μm | 0.05 μm | 準拠 |

| カットあたりの加工時間 | 最適化 | 予想を上回る20% | 該当なし |

干渉計によるカット後の検査では、光学グレードの品質が確認され、その後の研磨に備えることができました。顧客は高い満足感を示し、機械の信頼性が期待以上であったと述べた。

結論と教訓

このカスタマイズ・プロジェクトでは、市場のギャップ、チッピングのリスク、歪みの課題を克服し、3メートル光学ガラス用の画期的なダイヤモンドワイヤー切断機の納入に成功しました。2メートルの専門知識を活用し、振動や張力制御などの設計上の落とし穴に対処することで、拡張性のあるソリューションを生み出し、現在では世界的な天文・光学アプリケーション向けに数十台が販売されています。

大規模な安定性を得るためのFEAの重要性、脆性材料の反復試験、ロジスティクスや後処理のような全体的な要因の考慮などが教訓となった。分割設計のような代替案も検討されましたが、顧客の単一ピースのニーズには適さないと判断されました。さらに大きなブランクのために、AIによるパラメータ最適化など、将来の機能強化をお勧めします。同じようなカスタム設備が必要な場合は、ご相談ください。

このケーススタディは2024年8月1日、実際のプロジェクト・データに基づいてまとめられた。