1、ワイヤーソーマシンとは何ですか?

A ワイヤーソーマシン ダイヤモンド研磨ワイヤーを使用して、機械的ストレスを最小限に抑えながら硬くて脆い材料をスライスする精密切断システムです。.

それは、 安定した機械フレーム, 、a 張力調整ループまたは往復ワイヤ, 、そして 高精度送りシステム 均一な切断厚さと表面品質を保証します。.

代表的な用途としては、光学ガラス、セラミック、シリコン、サファイア、グラファイト、磁性材料などが挙げられます。.

機械構造の概要

ワイヤーソーマシンは、次の主要なアセンブリで構成されています。

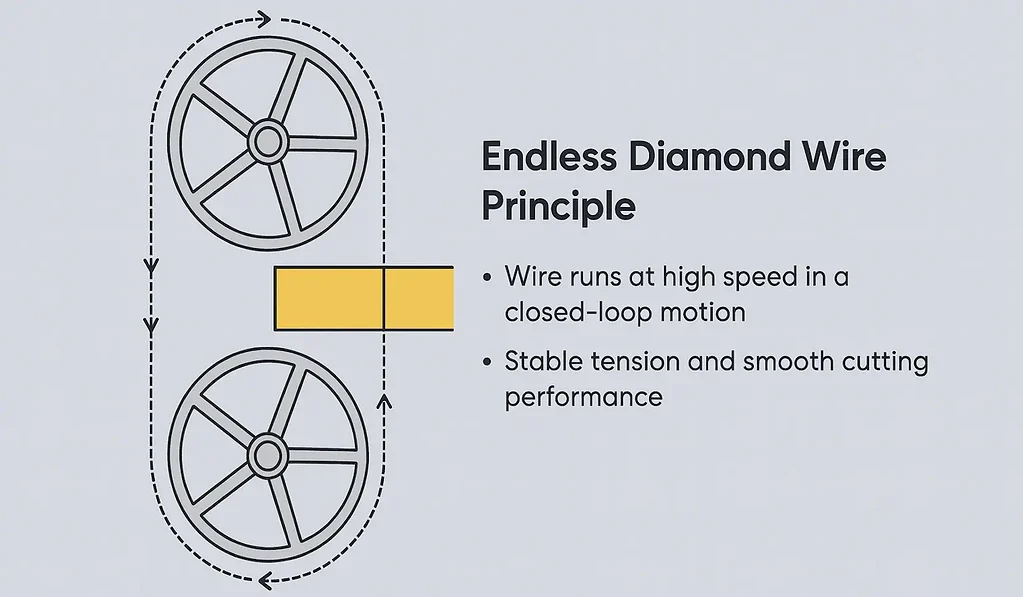

2.1 駆動輪システム

ダイヤモンドワイヤーに連続的な動きを与える

一定の線速度を保証

振動を最小限に抑え、切断の安定性を維持

2.2 テンショニングホイール(テンションアームアセンブリ)

ワイヤーの伸びを自動補正

安定した張力を維持(通常150~250 N)

ワイヤーのばたつきや切断のずれを防止

2.3 ガイドホイールシステム

ワイヤーパスを整列させる

研磨部がワークピースに正確に接触し続ける

カーフ偏差を低減し、均一な切断厚さを維持します

2.4 精密送り機構

サーボ制御直線軸

ミクロン単位の増分でワークピースをワイヤーに向かって移動します

最終的な厚さ、平行度、切断品質を決定します

2.5 PLC / 制御盤ユニット

マシンの設定、アラーム、ワイヤースピードパラメータを保存します

オペレータインターフェースを提供する

センサー(張力、速度、送り、冷却剤)と統合

3. 制御システムアーキテクチャ

ワイヤーソーマシンは通常、 PLCベースの制御アーキテクチャ, フィードバックセンサーと組み合わせて、切断動作を制御します。.

3.1 PLC制御(プライマリモード)

モーター出力と張力アクチュエーターを制御する

リアルタイムパラメータ(速度、圧力、張力)を監視します

安全で安定した産業運営を実現

3.2 CNCまたはHL制御(オプションのセカンダリモード)

プロファイルカットや特殊な動作パターンに使用されます。

多軸補間をサポート

輪郭に基づいた切断パスが可能

独立した給餌制御が可能

3.3 張力フィードバックループ

空気圧またはモーターによる張力調整

ワイヤー負荷を継続的にチェック

激しい切断中でもワイヤーを安定させるため自動的に調整します

4. 6. ワイヤーソーマシンの送り動作原理

送り動作はワイヤーソーの精度にとって非常に重要です。.

4.1 サーボ制御自動送り

スムーズな直線移動

ミクロンレベルの解像度

一貫した除去率を保証

4.2 一定のワイヤ速度 + 調整可能な送り速度

この組み合わせにより、次のことが実現されます。

均一な厚さ

滑らかな切断面

ワイヤー寿命の向上

4.3 等厚切削モード

一部のマシンは高度な機能を提供します:

自動厚さ補正

厚さ均一性 ±5~10 µm以下

光学ガラスやセラミック基板に最適

5. 主要な機械的および切断パラメータ

| パラメータ | 標準範囲 | 備考 |

|---|---|---|

| ワイヤースピード | まで 80 m/s | 高速で切削力が減少 |

| ワイヤー径 | 0.30~0.80mm | カーフ幅と仕上げを決定します |

| 張力 | 北緯100~250度 | 安定した切断に不可欠 |

| フィード精度 | ±2~5µm | サーボ/ガイドシステムに依存する |

| 封筒を切る | 最大200×200mm | モデル依存 |

6. ワイヤーソーマシンの代表的な用途材料

光学ガラス

テクニカルセラミックス

磁性材料

シリコンとサファイア

黒鉛

炭素複合材料

ポリマーオングラスディフューザー

高度なR&Dサンプル

7. ワイヤーソーマシンのメンテナンスと日常の手入れ

毎日の清掃

ベローズカバー、作業台、ガイドレールからゴミを取り除きます

冷却剤や切削油を清潔に保つ

週次チェック

ガイドホイールの摩耗を検査する

ベルトの張りを確認する

送り軸の潤滑を確認する

月次/定期メンテナンス

振動が増大した場合はワイヤー溝を交換する

すべてのカプラーとアライメントをチェックする

張力と送りモジュールの調整

8. よくある質問

Q1. PLC制御とCNC制御の違いは何ですか?

PLCは安定した産業用オペレーションに重点を置き、CNCは多軸輪郭加工機能を提供します。一部の機械では、この両方を組み合わせてスライスやプロファイルカットをサポートしています。.

Q2. ワイヤー張力の安定性を維持するにはどうすればよいですか?

ガイドホイールを清潔に保ち、摩耗した溝を交換し、張力フィードバックセンサーを点検してください。張力が不安定な場合は、通常、ホイールの摩耗または溝の形状が不適切であることを示しています。.

Q3. 送り動作はどのように調整されますか?

キャリブレーションは、サーボのゼロ調整、移動量補正、厚さ測定によって行われます。ほとんどの最新式機械では、コントロールパネルから直接キャリブレーションを行うことができます。.

Q4. どのくらいの線径を選べばいいですか?

細かくスライスする場合は0.30~0.35mm。;

一般材料の場合は0.40~0.60mm;

重い研磨材の場合は 0.65~0.80 mm。.

Q5. ワイヤー溝の交換時期はどうすればわかりますか?

ワイヤ回転速度が高い場合(約3000rpm相当以上)、振動が増大した場合、ワイヤ溝の摩耗が目に見える場合、または切断厚さが一定でない場合は、ワイヤ溝を交換する必要があります。空運転と張力補正後もワイヤの振動が続く場合は、溝が原因である可能性があります。.

Q6. ワイヤーソーマシンに必要な設置条件は何ですか?

安定した基礎、220~380Vの電源、清潔な冷却システム、適切な換気が推奨されます。送り軸の精度を維持するために機械を水平に保ち、構造の変形を防ぐため周囲温度を一定に保つ必要があります。.

Q7. 切断面の平坦度と平行度に影響を与える要因は何ですか?

重要な要素としては、ワイヤ張力の安定性、送り軸の直線性、ガイドホイールのアライメント、材料の固定などが挙げられます。脆性材料における厚み偏差の一般的な原因は、ワークピースとベースプレートの接着不良です。.

Q8. 線径は表面粗さに影響しますか?

はい。ワイヤ径が小さい(0.30~0.35mm)ほど、表面は滑らかになり、カーフ幅も狭くなります。一方、ワイヤ径が大きい(0.5~0.8mm)ほど、ワイヤ寿命は向上しますが、仕上がりが若干粗くなる場合があります。材料の硬度とクーラントの種類も、最終的な粗さに影響します。.