導入

ダイヤモンドワイヤーソー切断では、ダイヤモンドワイヤーの張力は単なる設定パラメータではなく、 動的制御変数 切断安定性、表面品質、そしてプロセスの再現性に直接影響を及ぼします。切断用途が先端セラミックス、光学ガラス、サファイア、半導体材料へと拡大するにつれ、一貫したワイヤ挙動の維持がますます重要になっています。.

従来の固定式機械的張力調整方法はシンプルですが、現代の精密切断の要求には不十分な場合が多くあります。対照的に、, 閉ループ張力制御システム ワイヤ張力をアクティブかつリアルタイムに制御し、変化する負荷下でもより安定した切断条件を実現します。.

この記事では、 閉ループ張力制御がエンジニアリングの観点から根本的に優れている理由, 機器のブランド化や実装の詳細ではなく、システムの動作、振動の抑制、プロセスの一貫性に重点を置きます。.

ダイヤモンドワイヤーソー切断におけるワイヤー張力の役割

ワイヤー張力は、切断ワイヤーが動作中に機械的および熱的負荷にどのように反応するかを決定します。機械的な観点から見ると、張力は以下の点に直接影響します。

- ワイヤーの硬さ

- 固有振動周波数

- 切削力による横方向変位

- 長時間切削サイクルにおける疲労挙動

張力が不十分であったり不安定だったりすると、過度の横振動が生じ、一方、張力が過剰になるとワイヤーの早期破損のリスクが高まります。課題は張力を最大化することではなく、 切断プロセス全体を通して最適かつ安定した張力を維持します.

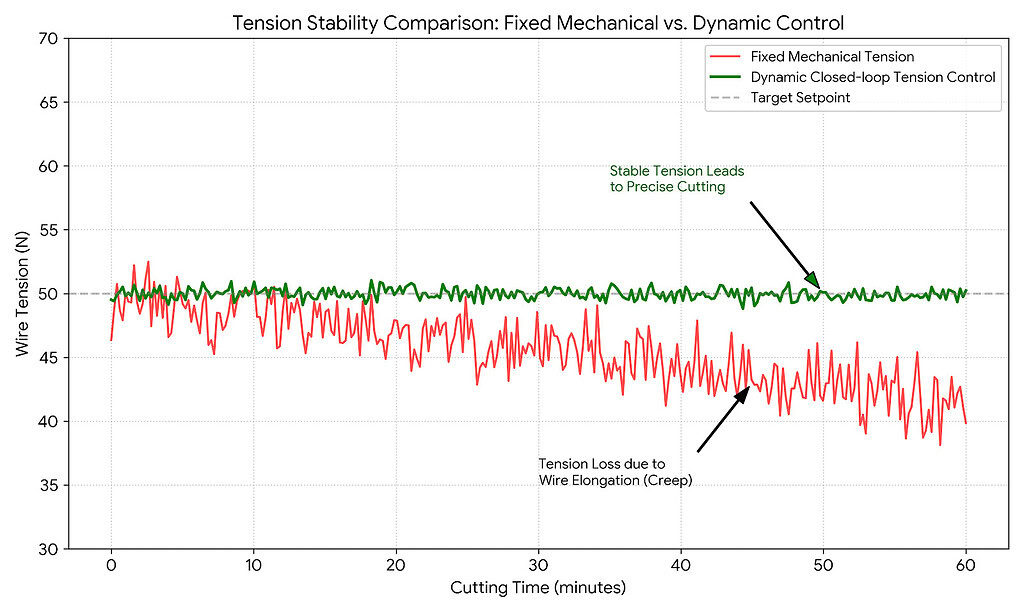

張力安定性の比較:固定機械式と動的制御式

1. 図表分析:張力安定性の比較

- 目標設定点(灰色の破線): 理想的なプロセス目標張力値を表します。.

- 固定された機械的張力(赤い変動線): 従来の機械張力システムの 2 つの主な欠陥を示します。

- ランダムな変動: 機械的摩擦と応答遅れにより張力が不安定になります。.

- 緊張の漂流:切断時間が進むにつれて、ダイヤモンドワイヤは「クリープ」現象により伸長します。フィードバック補正を行わないと、実際の張力は低下し続け、切断精度が低下します。.

- 動的閉ループ張力(緑の安定線): 閉ループ制御システムの利点を実証します。張力をリアルタイムで監視し、マイクロ秒レベルの補正を提供することで、張力を目標値付近に固定し、切断の安定性を確保します。.

技術比較表

| 特徴 | 固定された機械的張力 | 動的閉ループ張力 |

| 安定性 | 時間の経過とともに大きなドリフトが発生する | プロセス全体を通じて高い一貫性を維持 |

| 振動減衰 | 効果は限定的。ワイヤーの伸びに非常に弱い。 | 優れた減衰剛性を常に維持 |

| 適応性 | 材料の変動に対する自動調整が不可能 | 切削負荷変動に対するリアルタイム補正 |

| ワイヤーライフ | 衝撃荷重に弱く、破損につながる | ピーク時の緊張レベルを緩和することで寿命を延ばす |

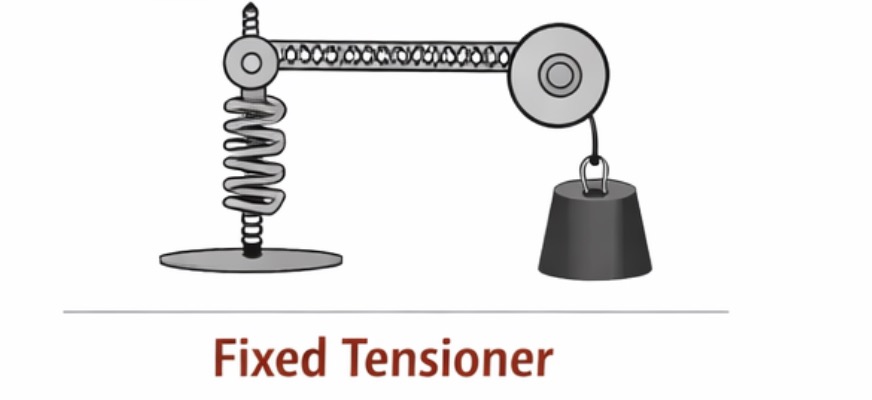

固定式機械的張力:固有の限界

固定張力システムの仕組み

固定式機械張力調整システムは、スプリング、カウンターウェイト、摩擦式テンショナーなどの静的機構に依存しています。オペレーターは切断開始前に公称張力値を設定し、システムはこの力を受動的に作用させます。.

一度切断が始まると、システムは 積極的に反応しない 切削条件の変化に応じて。.

固定張力の技術的限界

制御理論の観点から見ると、固定された機械的張力は オープンループシステム. フィードバックがないため、次のような外乱を補正できません。

- 摩耗によるワイヤ径の漸減

- 長時間の切断中のワイヤーの熱膨張

- 材料の不均一性による切削力の変動

- 入口および出口フェーズ中の過渡的な負荷変化

その結果、初期設定が正しい場合でも、切断中に発生する実際のワイヤ張力は意図した設定点から大幅に逸脱する可能性があります。.

閉ループ張力制御:工学原理

「クローズドループ」の実際の意味

閉ループ張力制御システムは、センサーを用いて実際のワイヤ張力を継続的に測定し、目標値と比較します。逸脱が発生した場合、サーボ駆動式張力調整ユニットなどのアクチュエータが即座に修正応答をトリガーします。.

このフィードバック機構により、システムは 目標の緊張を積極的に維持する, 受動的に一定であると想定するのではなく。.

エンジニアリングの観点から見ると、これは張力制御を静的設定から リアルタイム制御プロセス変数.

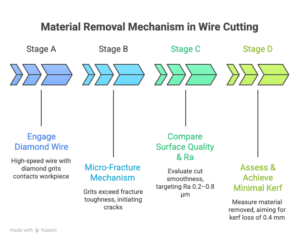

動的切削負荷の補正

切削中、砥粒とワークピースの相互作用により変動力が発生します。脆性材料では、微細構造の違いや応力集中により、これらの力が急激に変化することがあります。.

閉ループ制御は、測定された偏差に応じて張力を調整することで、これらの変動を補正します。これにより、ワイヤの振動振幅が低減され、切断軌道が安定します。.

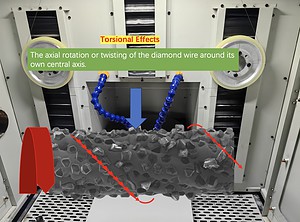

ワイヤー振動とプロセス安定性への影響

張力の安定性による振動抑制

ワイヤーの振動は張力の変化に非常に敏感です。張力がわずかに変化するだけでも、ワイヤーの固有振動数が変化して共振が生じやすくなります。.

一定の張力を維持することにより、閉ループシステムは次のような効果を発揮します。

- 横方向の振動振幅を低減

- 不安定な振動モードの励起を防ぐ

- 切断長さ全体にわたって切断の一貫性を向上

これは、コンプライアンスと共振の効果がより顕著になる長いワイヤ ループでは特に重要です。.

切削再現性の向上

産業環境では、ピーク性能よりも再現性が重視されることがよくあります。閉ループ張力制御により、以下のことが可能になります。

- より一貫したカーフ形状

- 表面のうねりの低減

- 複数のワークピースにわたる安定した切削挙動

張力ドリフトを最小限に抑えることで、プロセスの結果はオペレーターの調整や環境の変化にあまり左右されなくなります。.

表面品質と材料品質への影響

光学材料や半導体材料の切断においては、表面品質が極めて重要です。ワイヤの過度な振動は、以下のような問題を引き起こす可能性があります。

- 周期的な表面のうねり

- 地下の微小亀裂

- エッジの欠けとブレイクアウト

閉ループ張力制御はワイヤの動きを安定化させるため、表面品質の向上に直接貢献します。これにより、後工程での研磨や修正工程の必要性が軽減され、材料の歩留まりが向上します。.

ワイヤの寿命と信頼性への影響

ワイヤーの断線は、張力分布の不均一性や突発的な負荷上昇などによる局所的な過大応力によって発生することがよくあります。固定張力システムでは、このような過渡的な状況に対応できません。.

閉ループシステムは、ワイヤに沿って負荷をより均等に分散し、急激な張力のピークを回避することで、このリスクを軽減します。長い切断サイクルでは、以下の効果が得られます。

- 疲労蓄積の軽減

- より予測可能なワイヤー寿命

- 予期せぬ配線障害のリスクが低い

メンテナンスと稼働時間の観点から見ると、この信頼性の向上は切断品質と同じくらい重要です。.

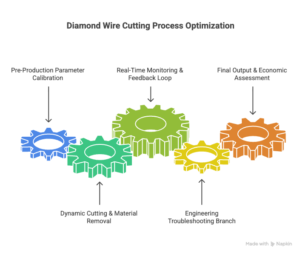

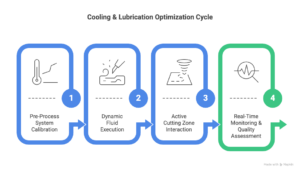

他のプロセス制御との統合

閉ループ張力制御は、次のような他のプロセスパラメータと統合すると最も効果的です。

- 送り速度制御

- ワイヤースピード制御

- 冷却フロー管理

これらの制御を組み合わせることで、幅広い動作条件下で切断安定性を維持する協調システムが形成されます。張力制御は、他のプロセス最適化の有効性を支える基礎要素として機能します。.

結論

閉ループ張力制御はオプションの強化ではなく、 安定した高品質のダイヤモンドワイヤーソー切断の基本要件 現代のアプリケーションにおいて、閉ループシステムはワイヤ張力を一定に維持することで、実際の切断プロセスに内在する変動性に対処します。.

固定された機械的張力制御と比較して、閉ループ制御は優れた振動抑制、表面品質の向上、再現性の向上、そしてより高い動作信頼性を実現します。切削アプリケーションにおいてより高い精度とより厳しい公差が求められるようになるにつれ、閉ループ張力制御の役割はますます重要になっていきます。.