ダイヤモンドワイヤーカッティングとは何ですか?

ダイヤモンドワイヤーカッティングは、薄く、, ダイヤモンド・コーティング・ワイヤー 硬くて脆い材料を精密に切断します。従来の切断やせん断ではなく、ワイヤー上のダイヤモンド粒子が研磨によって材料を除去する研磨切断方法です。.

とは異なり EDM(放電加工), 熱エネルギーを利用して材料を切断する, ダイヤモンドワイヤー切断 発熱を避けるため、温度変化に敏感な材料に最適です。 シリコン, サファイアそして 光学ガラス.

ダイヤモンドワイヤー切断ソリューション

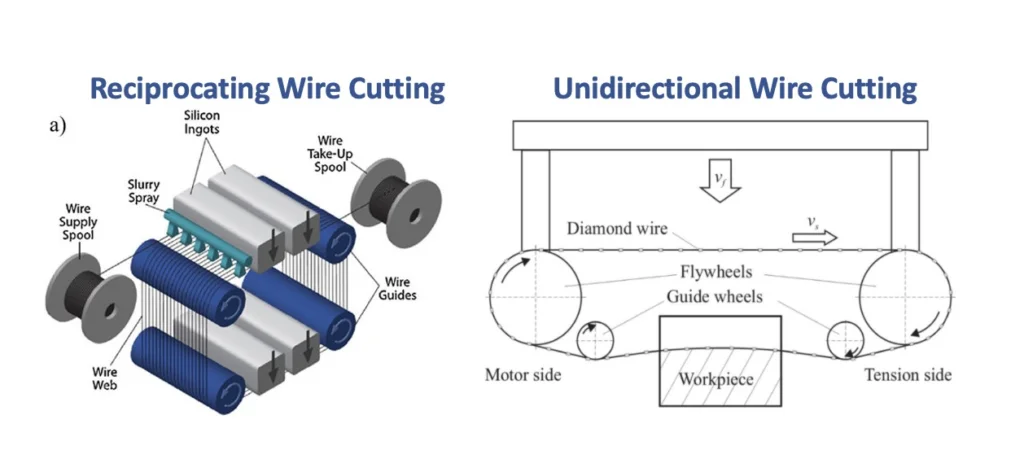

ダイヤモンドワイヤー切断は、次の 2 種類のシステムに分類できます。

スプールワイヤー切断(リール式)

2、シングルワイヤシステムは特定のカットや精密なカットに使用できますが、材料をスライスするのに時間がかかります。.

エンドレスワイヤーカット(ループ型)

2. ループソーのシングルワイヤシステムは、よりコンパクトで操作が簡単ですが、切断部の半径サイズに制限があります。半径1.5mmを超える内側の切り欠きは切断できますが、リール式システムほど急な曲線や内側の穴を切断することはできません。.

主な違い:リール式とループワイヤー式

| 特徴 | リール(スプール) | ループ(エンドレス) |

|---|---|---|

| ワイヤー数量 | 50~200本のワイヤーが同時に稼働 | 切断速度を上げるには3~5本のワイヤー |

| 切断速度 | 遅いが、大量処理に適している | より速く、精度とスピードに最適 |

| 切断範囲 | 内側の穴を切断できます(小半径の切断) | シングルワイヤシステムは大きな半径のみを切断します |

| 設備費 | 一般的に高価で複雑 | 安価で操作が簡単 |

| アプリケーション | 大量の材料のスライス(例:シリコンウェーハ) | 高精度スライス(例:サファイア、光学部品) |

ダイヤモンドワイヤーカットのプロセス原理

ダイヤモンドワイヤー切断 の作品 研磨研削原理, 合成ダイヤモンドでコーティングされたワイヤーが 高速 せん断ではなく、研削によって材料を除去する。このプロセスにより、 高精度 材料の変形を最小限に抑えます。.

ダイヤモンドワイヤー切断の主要メカニズム

このプロセスでは ダイヤモンド研磨材 ワイヤーで材料を切断する 高速. 。 張力システム ワイヤーに一定の力をかけ続けることで、安定した正確な切断を実現します。ワイヤーの 高速リニアスピード(最大80m/s) 均一な材料除去が維持され、超微細な表面仕上げと狭いカーフ幅( 0.35 mm).

エンドレスループシステムとスプールワイヤシステム

エンドレスループシステム(リング型)

の エンドレス(ループ型)ワイヤーソーシステム 連続的に回転するワイヤーの閉ループを使用する 一方向. このシステムにより、 より高い線速度, その結果、 より速い切断 そして 表面仕上げの改善.

ループシステムの主な利点は、 逆転運動なし スプールシステムとは異なり、ワイヤーの巻き取りは容易です。これにより、 より滑らかなカット と 振動が少ない, 、結果として より高い切断精度.

なぜなら 高い線速度 そして 安定した張力 ループ内では、, 切削性能が向上する, などの高価値で精密な材料に最適です。 サファイア, 光学ガラスそして 先端セラミックス.

スプールワイヤシステム(リール式)

スプールワイヤー切断システムは、スプールに巻かれたワイヤーを巻き戻して移動させる。 行ったり来たり材料を横切る(往復運動)。その結果、 ワイヤースピードが低い ループ型システムと比較して。.

の必要性 方向切り替え 切断プロセスが遅くなり、材料はより多くの 振動, 多くの場合、 切断欠陥 そして 目に見える方向標識 表面に。.

複数のワイヤーシステム (まで 200本のワイヤー 一度にスプールワイヤーソーで 大量カット しかし、 精度が低い ループシステムと比較して。.

切削速度と表面仕上げの比較

ループ型(エンドレスワイヤー): より速い切断速度、, より滑らかな表面仕上げ, 材料の歪みが少ない, 、そして減少した カーフロス. 表面仕上げが重要となる精密で高価な材料に最適です。.

リール式(スプールワイヤ): 切断速度が低い 前後運動により、 方向標識 材料に負担をかけます。大量切断には適していますが、切断速度と表面品質の点で効率は劣ります。.

ダイヤモンドワイヤー切断における発熱

ダイヤモンドワイヤーカッティングは、その加工方法から「コールドカッティング」と呼ばれることが多いが、 熱影響が低い, 、注意すべき重要な点は まだいくらかの熱は発生している プロセス中に。 接触面積が小さい ワイヤーと材料の間の摩擦熱の発生を最小限に抑えますが、 熱はまだ発生している 特に送り速度が速い場合や硬い材料を使用する場合、ワイヤと材料の高速相互作用により発生します。.

重要な違いは、この熱は ローカライズされた そして 最小化された 従来の切断方法と比較して レーザー切断または バンドソー, より顕著な熱効果を生み出す可能性があります。ダイヤモンドワイヤーカットでは、この熱の減少により 熱損傷, ひび割れあるいは 剥離 敏感な材料の場合、 サファイア そして シリコン.

ダイヤモンドワイヤー切断の仕組みを可視化

ヴィムファン

ダイヤモンドワイヤーカットに適した材料

結晶および半導体材料

ダイヤモンドワイヤー切断は、熱の影響が少なく、切断面が非常に細かいため、脆い結晶材料をスライスするのに適した方法です。.

代表的な材料は次のとおりです。

単結晶シリコン(Si) — 半導体ウエハ、太陽電池ウエハ

ゲルマニウム (Ge) — 赤外線光学系とセンサー

ガリウムヒ素(GaAs) — RFコンポーネント、赤外線レーザー

窒化ガリウム(GaN) — パワーエレクトロニクス、LEDデバイス

サファイア(Al₂O₃単結晶) — LED基板、光学窓

石英&溶融シリカ — 高精度光学系

炭素系および粉末冶金材料

ダイヤモンドワイヤーカッティングは、 炭素材料、グラファイト複合材料、焼結金属, 正確な形状と滑らかな表面が求められる場合。.

代表的な材質:

高密度グラファイトブロック — 蒸発ボート、放電加工電極、真空炉部品

炭素繊維強化材料(CFRP) — 航空宇宙部品

粉末冶金部品 — 後処理を必要とする硬質焼結材料

炭化タングステン複合材料(WCベースPM) — 薄いカーフと低い残留応力が必要

工業用テクニカルセラミックス

ダイヤモンドワイヤーカッティングは、主にスライスに使用されます。 先端エンジニアリングセラミックス, 従来の鋸では割れずに加工することができませんでした。.

代表的なセラミック材料:

アルミナセラミックス(Al₂O₃) — 耐摩耗性および電気絶縁部品

ジルコニアセラミックス(ZrO₂) — 高強度構造部品

炭化ケイ素(SiC) — 半導体プロセス装置、ヒートシンク

窒化シリコン(Si₃N₄) — 航空宇宙およびボールベアリング部品

タンタル酸/ニオブ酸リチウム (LiTaO₃ / LiNbO₃) — 電気光学結晶

貴金属および高価値金属および合金

金属は主な用途ではありませんが、ダイヤモンドワイヤーカッティングは、 高価な金属や加工が難しい金属, 特に、狭い切り口や最小限の材料の無駄が求められる場合に有効です。.

例:

ニッケル基超合金(例:インコネル)

チタンおよびチタン合金

モリブデン板

貴金属(金合金、プラチナ合金)

希土類磁性材料

ダイヤモンドワイヤー切断のデモンストレーションビデオ

すべてのダイヤモンドワイヤーソー製品

選択できるエンドレスダイヤモンドワイヤー切断機

ダイヤモンドワイヤーカットに関するFAQ

ヴィンファン・ダイヤモンド・ワイヤーソー

お問い合わせください

何でも

ワイヤ速度と張力は表面品質にどのように影響しますか?

*ワイヤ速度を高くすると研削効率が向上し、表面の傷が減少します。また、安定した張力(150~250N)は振動を最小限に抑えます。張力が低いと波打ちやチャタリングが発生し、張力が高すぎるとワイヤ破損のリスクが高まります。.

ダイヤモンドワイヤ切断が低ストレス・低温プロセスであると考えられるのはなぜですか?

*ワイヤーは材料と細い線で接触するため、摩擦熱が低減され、熱膨張が抑えられます。多少の熱は発生しますが、温度上昇は最小限に抑えられるため、サファイアやアルミナなどの脆性材料のひび割れや変形を防ぎます。.

営業時間は何時ですか?

*初回個別相談、健康・フィットネスアセスメント、オーダーメイドのトレーニングプログラムプランニング、カスタム栄養プランとレシピ作成。毎週の進捗レビュー

高品質な切断に最適なワイヤ速度はどれくらいですか?

*ほとんどの脆性結晶材料の場合、最適なワイヤ速度は 50~80メートル/秒. 速度が速いほど材料除去効率は向上しますが、ガイドホイールの安定した張力と正確な位置合わせが必要になります。.

ワイヤーの振動の原因は何ですか? また、どうすれば回避できますか?

*ワイヤの振動は、通常、不適切な張力、溝の摩耗、またはホイールアライメントの不備によって引き起こされます。安定した張力を維持し、ガイド溝を損傷なく使用し、クリーンな冷却水の流れを確保することで、振動を大幅に低減できます。.

サファイアや半導体結晶などの高価値材料にダイヤモンドワイヤ切断が好まれるのはなぜですか?

*以下を提供します:

地下へのダメージは最小限

低いカーフロス(コスト削減)

滑らかな切断面

カット全体にわたって均一な厚さ

低温低ストレス処理

この組み合わせは、収量と品質が重要となる高価な材料に最適です。.