1.はじめに

ダイヤモンド ワイヤーソー ダイヤモンドワイヤーソーは、最小限のカーフロス、安定した切削力、そして制御された表面品質が求められる脆性材料や硬質材料の精密切断に広く利用されています。ブレードタイプの切削工具と比較して、ダイヤモンドワイヤーソーは発生する機械的ストレスが少ないため、シリコン、石英、セラミックス、ガラス、サファイア、複合材料を効果的に切断できます。.

このページでは、動作原理、プロセス パラメータ、システム コンポーネント、産業用アプリケーションの技術的な概要を提供し、エンジニアや生産計画担当者の参考資料として役立ちます。.

2. ダイヤモンドワイヤーソー切断の動作原理

ダイヤモンドワイヤーカッティングは、 研磨除去 切削片の形成ではなく、切削屑の形成を抑制します。工業用ダイヤモンド粒子は高強度鋼線に電気めっきまたは焼結されています。動作中、鋼線は制御された張力を維持しながら高速で駆動され、マイクロカットとマイクロフラクチャリング機構によって材料を除去します。.

2.1 研磨切削機構

材料の除去は次のように行われます。

- マイクロインデンテーション ダイヤモンド粒子から

- 脆性破壊の伝播 局所的なストレス下

- 研磨耕耘とマイクロスクラッチ

- 熱軟化 冷却が不十分な場合

各メカニズムの優位性は、材料の硬度、粒径、および送り速度によって異なります。.

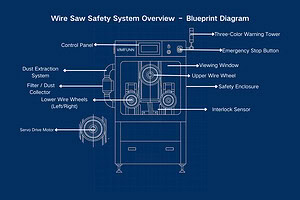

2.2 コアシステムコンポーネント

ダイヤモンドワイヤーソーには通常、次のものが含まれます。

- 駆動システム: ワイヤー速度とループの安定性を決定する

- 張力制御ユニット: 均一なワイヤー張力を維持し、振動を抑制します

- ガイドプーリー: ワイヤーの配置と切断軌道を安定させる

- 給紙機構: 切削負荷と材料除去率を制御する

- 冷却および潤滑システム: 熱を放散し、ゴミを取り除く

プロセスの安定性は、これらのサブシステムの同期制御に依存します。.

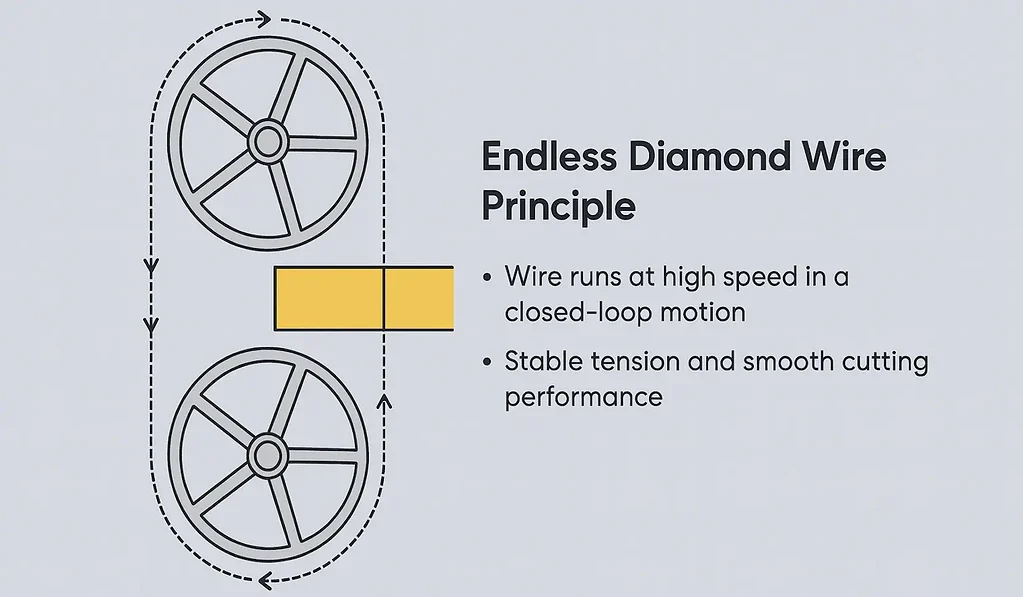

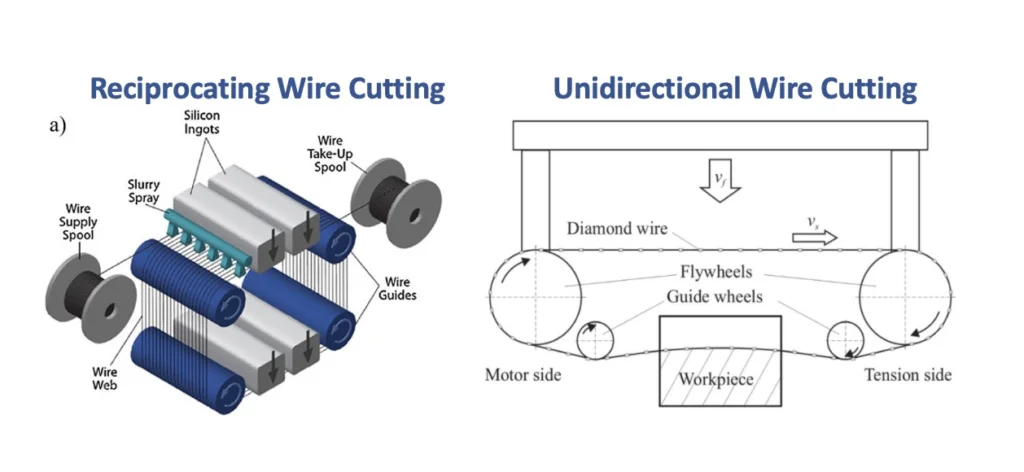

2.3 エンドレスワイヤシステムと往復ワイヤシステム

| 特徴 | エンドレスワイヤーソー | 往復ワイヤーソー |

|---|---|---|

| モーション | 連続ループ | 前後運動 |

| ワイヤーライフ | より長く(均一に) | 短い(局所的な摩耗) |

| 表面品質 | より均一 | ストロークの変化に依存 |

| 振動 | 非常に低い | 反転時に上昇 |

| 適切な材料 | シリコン、石英、セラミック | 石、大きなブロック |

エンドレスワイヤーソー 高精度かつ大量生産の環境に適しています。.

3. 切削性能に影響を与える主要なプロセスパラメータ

切断性能と表面安定性は、制御された一連のエンジニアリングパラメータに大きく依存します。.

3.1 ワイヤ速度(m/s)

ワイヤ速度が速いほど、粒子あたりの切断力が低減し、表面品質が向上します。.

標準範囲: 35~60メートル/秒, 材質の硬度によって異なります。.

効果:

- 低すぎる → ワイヤー負荷、振動の増加

- 高すぎる → 熱による損傷、ワイヤーの摩耗の加速

3.2 送り速度(mm/分)

送り速度は材料除去能力と一致する必要があります。.

- 送りが低い → カーフが安定し、スループットが遅い

- 送り量が多い → ワイヤーのたわみ、カーフ幅の拡大、ワイヤー破損の危険性

送り速度は、切削負荷に基づく閉ループ フィードバックを通じて最適化されることがよくあります。.

3.3 ワイヤ張力(N)

緊張は直接的に影響を及ぼします:

- カーフの真直度

- 切断精度

- ワイヤー振動振幅

- 破損確率

張力が高くなると真直度は向上しますが、引張応力は増加します。.

典型的な動作範囲は 北緯100~300度, ワイヤ径と機械設計によって異なります。.

3.4 冷却と潤滑

冷却液には3つの機能があります。

- 熱除去

- 研磨面の潤滑

- 切削屑の除去

冷却が不十分だと、熱による微小亀裂が発生し、表面の完全性が低下します。.

3.5 ワイヤ径と粒度

- 細線(0.30~0.5 mm):切断ロスが最小限で、半導体のスライスに使用

- 中線(0.60~0.80 mm):セラミック、グラファイト

- 粗い粒度:より速い切削

- 細かい粒子:より滑らかな表面

正しい組み合わせは、目標精度と生産率によって異なります。.

4. パフォーマンス特性とプロセスの利点

ダイヤモンドワイヤ切断は、ブレードソー、スラリーベースのシステム、従来の機械加工に比べて、いくつかのエンジニアリング上の利点をもたらします。.

4.1 最小限のパフォーマンス要因

- 低いカーフロス: シリコンやサファイアなどの高価な材料にとって重要

- 切削力の低減: 薄くて壊れやすいワークピースの加工が可能

- 高い寸法精度: 小さなカーフ偏差と最小限のワイヤーの曲がり

- 安定した熱挙動: 限られた熱影響部

- 滑らかな表面形態: 後処理要件の削減

4.2 技術的な利点

- 切削が難しい脆性材料に適しています

- 高い材料利用率

- 無限ループシステムによる連続生産能力

- 振動が少なくなり、切断安定性が向上

- ウェーハスライス、ガラス基板、セラミックパネル、複合ブロックに拡張可能

5. 産業用途

ダイヤモンドワイヤーソーは、材料価値と切断許容差が重要となる精密製造業全体に導入されています。.

5.1 半導体および太陽光発電製造

- シリコンウェハのスライス

- 炭化ケイ素基板

- パワーエレクトロニクス用切断

- 大型インゴットのカーフロスを最小限に抑える

5.2 光学ガラスと石英の加工

- LCD/LEDガラスパネル

- 溶融シリカブロック

- サファイア部品

- 光学グレードの表面要件

5.3 先端セラミックスおよび硬質材料

- アルミナ、ジルコニア

- テクニカルセラミックス

- 欠けを最小限に抑える高硬度部品

5.4 石材、複合材、構造材料

- 大理石と花崗岩の仕上げ

- CFRP/GFRP複合材トリミング

- 実験室でのサンプル準備

6. 課題と最適化戦略

ダイヤモンドワイヤ切断は効果的ですが、いくつかの技術的課題を制御する必要があります。

6.1 ワイヤー振動

過度の振動は、カーフ偏差と表面波打ちを引き起こします。.

制御者:

- 正確な張力調整

- 最適化されたワイヤースピード

- 適切な誘導経路の設計

6.2 ワイヤーの摩耗と破損

過負荷、不適切な研磨材の選択、または位置ずれによって発生します。.

緩和:

- 負荷監視

- プログレッシブフィードアルゴリズム

- バランスのとれた研磨材の分布

6.3 冷却と破片除去

冷却が不十分だと微小な亀裂が生じ、精度が低下します。.

システムの改善:

- 高流量冷却チャネル

- フィルター付き再循環

- 冷却化学の最適化

7. 要約と技術的参考値

ダイヤモンドワイヤーソー切断技術は、脆性材料や硬質材料の高精度、安定的、かつ経済的な切断を可能にします。ワイヤー速度、張力制御、送り速度、ワイヤー径、冷却といったパラメータを最適化することで、以下の効果が得られます。

- 低カーフロス

- 高い表面品質

- 機械的ストレスの軽減

- 工具寿命の延長

- 工業製造における高スループット

機器の仕様と機械の選択ガイドラインについては、 ワイヤーソー ページ。.