ダイヤモンドワイヤーカッティングは、工業用ダイヤモンド研磨材をコーティングした細い鋼線を使用して切断する精密加工方法です。 硬く、脆く、高価な素材.

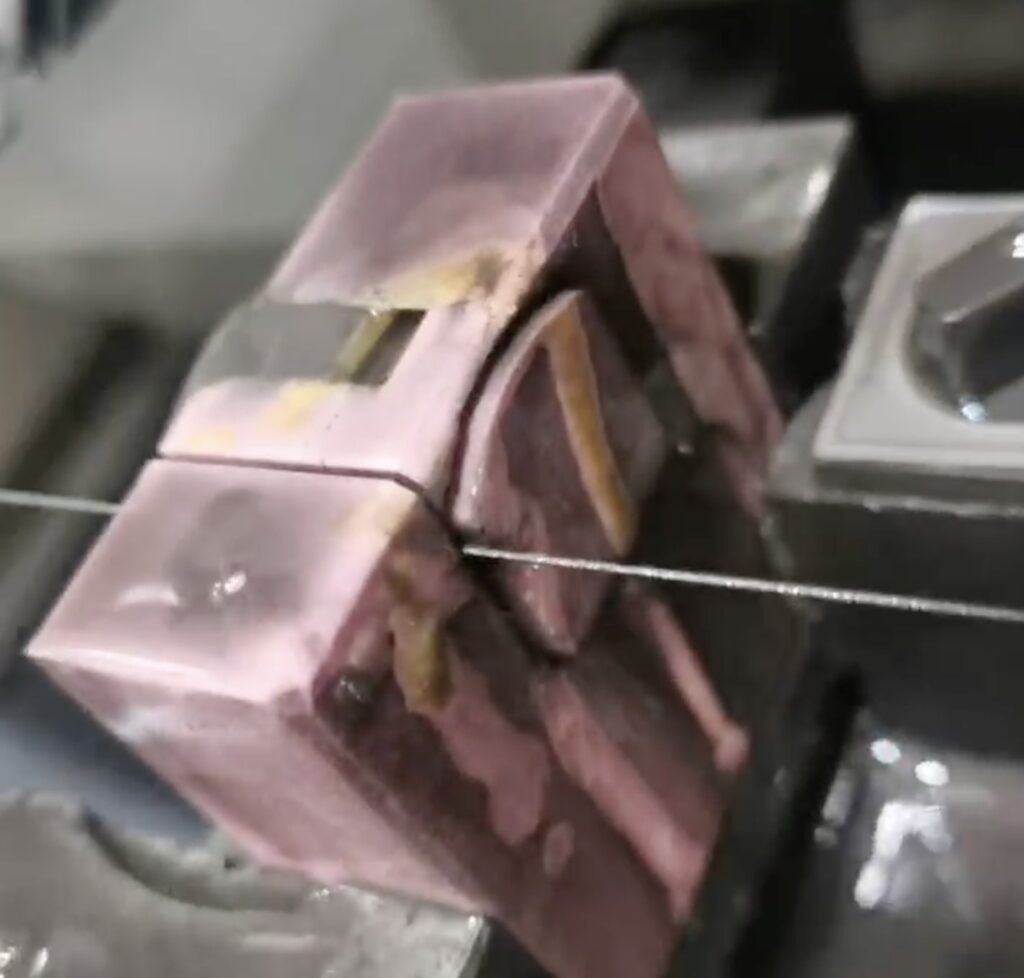

ダイヤモンド粒子は鋸刃のようにワークピースを切るのではなく、 マイクロ研磨切断, 材料を徐々にきれいに除去します。.

この技術は、熱に敏感な材料、欠けやすい材料、または極めて高い寸法精度が求められる材料に最適です。.

主な特徴:

超薄カーフ(最小 0.35 mm)

低い切削抵抗と低い応力

熱による損傷や微小亀裂がない

優れた表面仕上げ

ほぼすべての硬くて脆い材料に適合します

ダイヤモンドワイヤの切断の仕組み

ダイヤモンドワイヤー切断 基本的には、非常に鋭いダイヤモンド研磨粒子と 高速ワイヤー

1. 研磨マイクロカッティング機構

ワイヤー上の各ダイヤモンド粒子は、微細な切削工具のように機能します。.

ワイヤーが高速で動くと、これらの粒子が少量の材料を削り取り、きれいで狭い切断面を形成します。.

これは 冷間切断工程, 、 意味:

熱影響部(HAZ)なし

溶けたり燃えたりしない

熱応力やひび割れなし

そのため、光学材料、セラミック、結晶、複合材料に最適です。.

2. ワイヤの線速度と送り速度

ワイヤースピード:

無限ループワイヤーは、最高で 80 m/s, 鋭く速い切断を保証します。.

送り速度:

材料の硬度によって決まります。例:

光学ガラス: ~10 mm/分

グラファイト:はるかに高速

サファイア、セラミック:最高品質を得るには送りを遅くする

最適な品質とスループットを実現するには、ワイヤ速度と送り速度のバランスをとることが不可欠です。.

3. 張力制御

適切な張力によりワイヤーは次の状態を保ちます。

真っ直ぐ

安定した

正確な

切断時に鋭い

精密切断の標準的な張力値:

0.4mmワイヤー→ 北緯120~130度

0.5mmワイヤー→ 北緯130~140度

張力が高いほど精度と速度が向上し、張力が低いほどワイヤーの摩耗が減ります。.

自動張力調整システムにより、カット全体にわたって一貫したパフォーマンスが保証されます。.

4. エンドレス(ループ)ダイヤモンドワイヤの力

従来のダイヤモンドワイヤは オープンエンド 前後に動かす必要があります。これによりいくつかの欠点が生じます。.

エンドレス・ダイヤモンド・ワイヤー これらの問題を解決します。.

両端を閉じたループに結合することで、ワイヤは次のように動作できます。

一方向に連続的に

非常に高速(最大80 m/s)

安定した張力で

より滑らかできれいなカット結果

これが、現代の高精度ダイヤモンドワイヤーソーの根幹となる原理です。.

ダイヤモンドワイヤー切断プロセス

1. ワークの取り付け

ワークピースはクランプ、固定具、または接着剤を使用して固定されます。.

フラットベースにより精度が向上し、角度の偏差が減少します。.

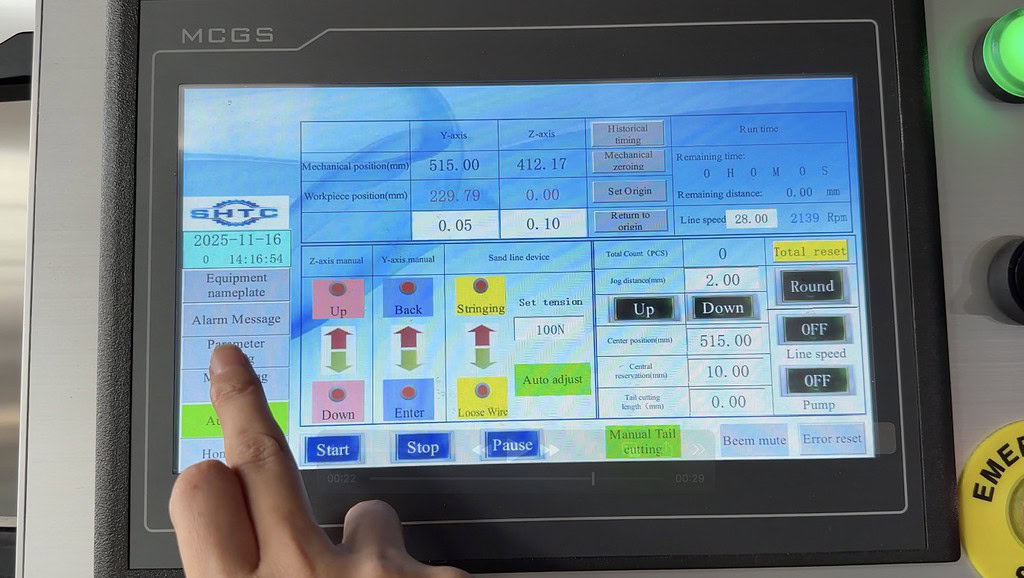

2. 切断パラメータの設定

オペレーターは以下を設定します:

開始位置(X/Y/Z)

切削深さ

切断厚さまたはスライス数

ワイヤースピード

送り速度

張力(ワイヤ径に基づく)

これらのパラメータは、表面仕上げ、切断時間、精度に直接影響します。.

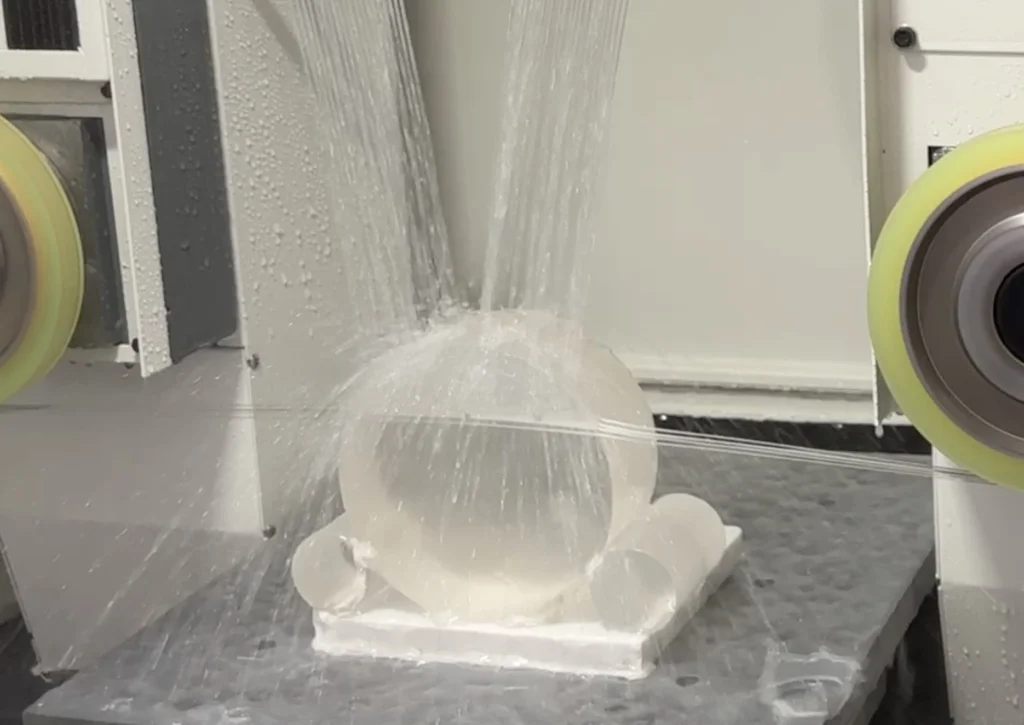

3. 冷却と潤滑

冷却液はゴミを取り除き、摩擦を減らし、ワイヤーの寿命を延ばします。.

推奨される液体:

ホワイトミネラルオイル

工業用ホワイトオイル

用途に応じて、水ベースとオイルベースの両方の冷却が使用可能です。.

4. カットの実行

開始したら:

機械はワークピースを自動的に供給します

ワイヤーは高速で連続的に動く

冷却は切断ゾーンを循環します

センサーがワイヤーの動きを監視する

現代の機械には 断線保護, 、機械を即座に停止し、損傷を防ぎます。.

5. 完了とリセット

終了後:

ワイヤーが止まる

軸は原点に戻る

作業者はワークピースを取り外す

ベストプラクティス: シャットダウン時にワイヤーの張力を解放する ガイドホイールの寿命を延ばします。.

ダイヤモンドワイヤで切断できる材料は何ですか?

ダイヤモンドワイヤー切断は、次のようなほぼすべての硬くて脆い材料に適しています。

光学ガラス

サファイア

炭化ケイ素(SiC)

クォーツ

セラミックス(Al₂O₃、ZrO₂)

黒鉛

ゲルマニウム結晶

グリーンセラミックス

複合材料

ダイヤモンドは知られている物質の中で最も硬いため、ダイヤモンド自身よりも柔らかいものなら何でも切断することができます。.

ダイヤモンドワイヤー切断の利点

1. 極薄カーフ

カーフ幅は 0.35 mm.

これにより、特に高価な光学材料や半導体材料の材料無駄が大幅に削減されます。.

2. 高精度

ダイヤモンドワイヤーマシンは定期的に以下を達成します:

±0.03~±0.05mm 正確さ

滑らかで平らな表面

優れた平行度と角度制御

3. 優れた表面品質

非常に低いワイヤーマーク

逆パターンはありません(ワイヤーの方向が逆になることがないため)

最小限の微小亀裂

非常に清潔で均一な表面

連続コーティングワイヤは、ガラスや光学用途に特に効果的です。.

4. より速い切断速度

最大速度で走る無限ループワイヤー 80 m/s 届ける:

より高いスループット

サイクルタイムの短縮

処理コストの削減

5. ワイヤー寿命の延長

一般的なワイヤ寿命の例:

黒鉛: ≈ 7日間 (1日8時間)

光学ガラス: ≈ 3~4日

エンドレスワイヤーは反転時のストレスがないので摩耗が少なくなります。.

ダイヤモンドワイヤー切断と他の切断方法の比較

| 方法 | ダイヤモンドワイヤの利点 |

|---|---|

| スラリーワイヤー切断 | よりクリーンなプロセス、よりシンプルな装置、スラリー汚染なし |

| ブレードソーイング | より薄いカーフ、欠けが少ない、脆い材料に適している |

| レーザー切断 | 熱影響部がなく、エッジが滑らかで、焼けも発生しません |

ダイヤモンドワイヤー切断の一般的な問題

1. ワイヤーの断線

一般的な原因:

過度の摩耗

緊張が高すぎる

送り速度が速すぎる

摩耗の兆候:

切削時間が長くなる

ワイヤーが少し曲がり始める

解決策:

送り速度を下げる

最終段階で少し緊張を高める

摩耗したガイドホイールを交換する

2. 切削偏差

通常、原因は次のとおりです:

ワイヤー曲げ

過度の速度

ワークピースの不均一な取り付け

解決策:

フィードを遅くする

緊張を安定させる

取り付けベースが平らであることを確認する

3. 表面仕上げが悪い

改善オプション:

より細い線径(0.3 mm)を使用してください

送り速度を下げる

連続ダイヤモンドコーティングを使用

十分な冷却を施す

ヴィンファン・ダイヤモンド・ワイヤーソー

誰がダイヤモンドワイヤ切断を使用するのでしょうか?

ダイヤモンドワイヤーカッティングは、次のような場合に広く使用されています。 精度と材料価値 が重要だ。

- 半導体およびエレクトロニクス

- 光学製造

- サファイア基板の製造

- 新エネルギー材料

- グラファイト・炭素材料加工

- セラミックおよび複合材料

- 研究室と大学

切断プロセスを最適化する準備はできていますか?

✔ 素材に関するアドバイスが必要ですか?

弊社のエンジニアは、最適なワイヤ径、張力、機械構成をご提案いたします。.

✔ テストカットをご希望ですか?

提供 無料サンプルカット 品質と効率を評価するため。.

✔ エンドレスダイヤモンドワイヤーソー技術に興味がありますか?

仕様、カタログ、またはアプリケーション エンジニアへの相談をリクエストしてください。.