1.はじめに

石英、セラミック、グラファイト、炭化ケイ素のような硬くて脆い材料を切削する場合、わずかなプロセスの不一致でも、マイクロクラック、表面の凹凸、過度の材料損失を引き起こす可能性がある。

A カスタムダイヤモンドワイヤーソー は、精度、切断サイズ、角度、冷却、自動化、電気システムなど、あらゆるパラメーターをお客様固有の生産ニーズに合わせて調整することで、こうした課題に対処できるよう設計されています。

このガイドでは、要件定義から検証、納品に至るまで、カスタムダイヤモンドワイヤーソーの評価と選択方法について説明します。

2.いつ必要ですか? カスタム・ダイヤモンドワイヤー ソウ?

特注システムは、アプリケーションが以下のいずれかを必要とする場合に不可欠となる:

- より高い切断精度 (光学材料や半導体材料では±0.02mm以上)。

- より大きなカッティングサイズ最大Ø 2500 mmのブロックや不定形寸法など。

- 特定の切断角度または形状傾斜スライスや多方向スライスを含む。

- カスタマイズされた冷却または除塵システム ドライまたはウェット処理環境用。

- インダストリー4.0の統合遠隔監視、データ収集、予知保全を可能にする。

- 電気/電圧適応 グローバルな設置の場合(例:中国380 V ↔ 米国480 Vシステム)。

➡️ つまり、カスタマイズすることで強化される。 正確性、適応性、互換性不必要な複雑さではない。

3.ステップ1:カッティングの要件を定義する

明確な技術要件が、カスタマイズの道筋全体を決定する。

サプライヤーに接触する前に、これらの詳細をリストアップする:

- 材料タイプ(SiC、グラファイト、サファイア、石英など)

- ご希望の切断精度と公差

- 最大ワークサイズと形状

- 必要な切断角度または方向

- 冷却の好み(空気/水/真空抽出)

- 生産モード(ラボテストと大量生産)

- オートメーションとインダストリー4.0のデータ要件

- 現地電圧規格および安全規格への準拠

👉 ヒント プロセスをより正確に定義すればするほど、最終的なマシンはあなたの期待に近づく。

4.ステップ2:メーカーのエンジニアリング能力を評価する

すべてのサプライヤーが本当に "カスタマイズ "するわけではなく、標準モデルに手を加えるだけのところもある。

正真正銘のカスタマイズ・パートナーは、以下を提供するはずだ:

- 独立した機械+ソフトウェアの設計能力

- 経験 多軸CNCモーションコントロール

- 3Dシミュレーションと振動解析 生産前

- 社内 サンプルカットと精密検査

- 統合の経験 スマート・コントロール・システム そして 電圧適応

VIMFUNは社内の研究開発およびモジュール設計プロセスに従い、各カスタムシステムがお客様の素材およびワークフローに正確に適合することを保証します。

5.ステップ3:コア技術仕様のレビュー

| パラメータ | カスタマイズ可能な範囲 | 説明 |

|---|---|---|

| ワイヤー径 | 0.35 - 0.80 mm | カーフ幅と表面品質を決定 |

| 切断精度 | ± 0.02 - 0.05 mm | トレランス・レベルの定義 |

| カッティングサイズ | 最大Ø 2500 mm | 大きな素材や不規則な素材 |

| 切断角度 | 0~90°調整可能 | 傾斜スライスやレイヤードスライスが可能 |

| ワイヤースピード | 最大80m/s | 切削速度と仕上げ面のバランス |

| 冷却システム | 空気/真空/液体 オプション | ひび割れやほこりの蓄積を防ぐ |

| 電圧システム | 220 V / 380 V / 480 V | グローバルな電気的互換性 |

| スマートI/Oインターフェース | イーサネット / RS485 / IoT | インダストリー4.0データ接続 |

これらのパラメータは、カスタムマシンがパフォーマンスと安定性の面でどこまで可能かを定義する。

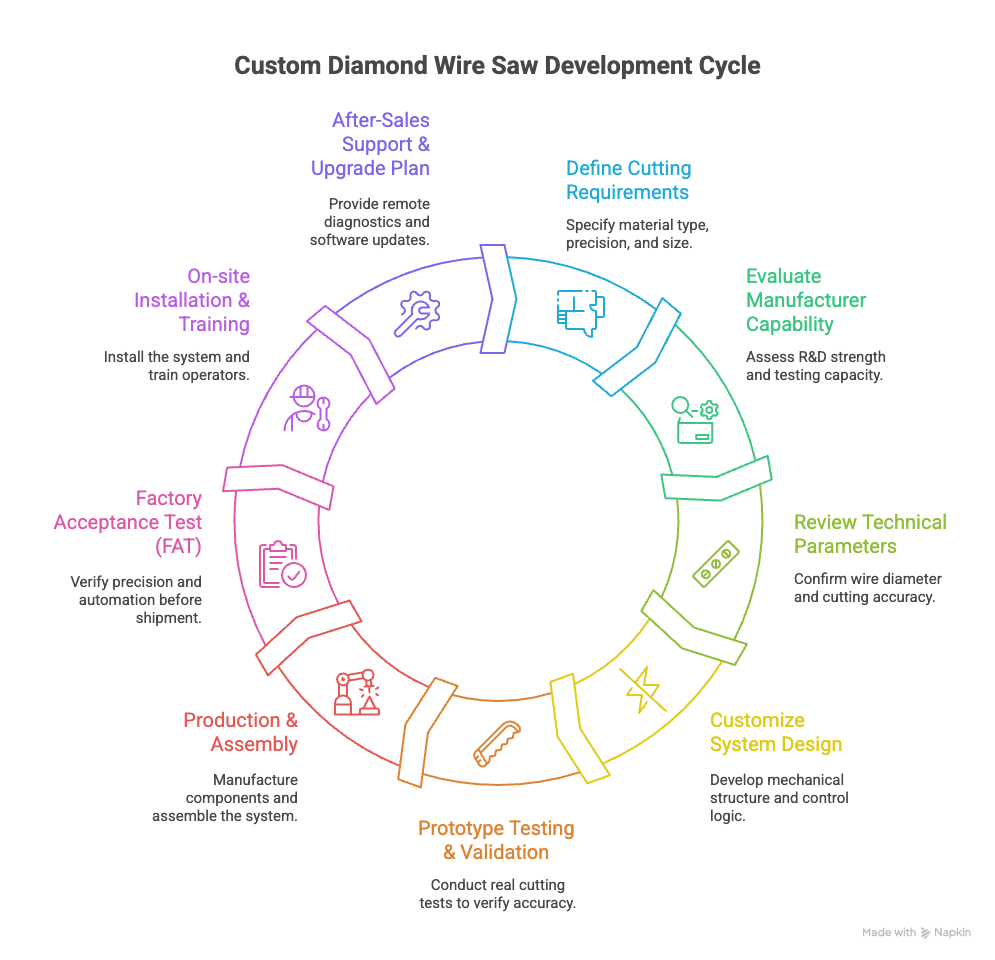

6.ステップ4:カスタマイズのワークフローを理解する

構造化されたカスタマイズ・プロセスは、予測可能な結果を保証します。

1️⃣ 技術相談 - カッティングのニーズ、素材、現場の状況を分析する。

2️⃣ コンセプト・デザイン - 構造、制御ロジック、電気系統を決定する。

3️⃣ プロトタイプの検証 - 精度と表面品質を確認するために試し切りを行う。

4️⃣ 生産と組み立て - コンポーネントを製造し、ソフトウェア制御を統合する。

5️⃣ 工場受入試験(FAT) - 出荷前にすべてのパラメータを確認してください。

6️⃣ オンサイト・インストール&トレーニング - スムーズな操作と校正を保証する。

👉ヴィムファンの カスタムソリューション コンセプトから試運転まで、まさにこのフルサイクル・モデルに従う。

7.ステップ5:切断性能とプロセス適合性の確認

注文を確定する前に、約束ではなく実際のデータでパフォーマンスを検証する。

サンプルテストのご依頼 あなた自身の素材を使って検証する:

- 寸法精度と平面度

- 表面粗さ(Ra値)

- カーフ幅と材料利用率

- サイクルタイムとワイヤー寿命

機械の動作を観察する (現地またはビデオで):

- 安定性と振動制御

- 送りの滑らかさと角度精度

- 冷却と除塵効率

- ユーザー・インターフェース・ロジックとモニタリング機能

その場合のみ データとプロセスの検証 そのマシンは生産準備完了とみなされる。

8.ステップ6:アフターセールスと将来のアップグレード計画

優れたカスタムワイヤーソーは、お客様の生産需要に合わせて進化するはずです。

メーカーが提供していることを確認する:

- リモート診断とソフトウェア・アップデート

- 機能拡張のためのモジュラー設計

- 長期スペアパーツ供給 (5年以上)

- 新素材の継続的なエンジニアリング・サポート

- デジタル工場環境のためのMES/ERPシステムとの互換性

VIMFUNのエンジニアリングチームは、すべてのカスタムシステムがアップグレード可能で、スマートで、グローバルに保守可能であることを保証します。

9.結論

選択 カスタム・ダイヤモンドワイヤー のこぎり それは、将来の生産に向けた、精密でインテリジェントなカッティング・プラットフォームの構築なのです。

カスタマイズで最適化 精度、サイズ、角度、冷却、システム統合 お客様の素材や産業環境に応じて

カスタマイズされた電圧とインダストリー4.0互換性により、生産ラインは正確かつグローバルに適応できるようになります。

👉 私たちを探る カスタムソリューションのページ

ダイヤモンドワイヤーソーの製作を始めましょう。