Introduction

Dans le domaine de la fabrication optique, la découpe de précision est essentielle pour garantir les performances des composants. Cette étude de cas découle d'une exigence spécifique d'un client : découper une structure en forme de coin avec des angles précis à partir d'une matière première cylindrique pour l'utiliser dans des prismes optiques. Le client exigeait que le processus de découpe conserve la clarté optique et la douceur de la surface du matériau tout en atteignant des angles d'inclinaison spécifiques de 87° et 43°. En utilisant la technologie avancée de découpe rotative et inclinée (Rotary + Tilt Plan) sur la machine SGRT 20, nous avons répondu avec succès à ces exigences. Cet article détaille les besoins du client, la mise en œuvre de la solution, les résultats de la découpe et les leçons tirées de l'expérience afin de mettre en évidence nos capacités professionnelles.

Analyse des besoins des clients

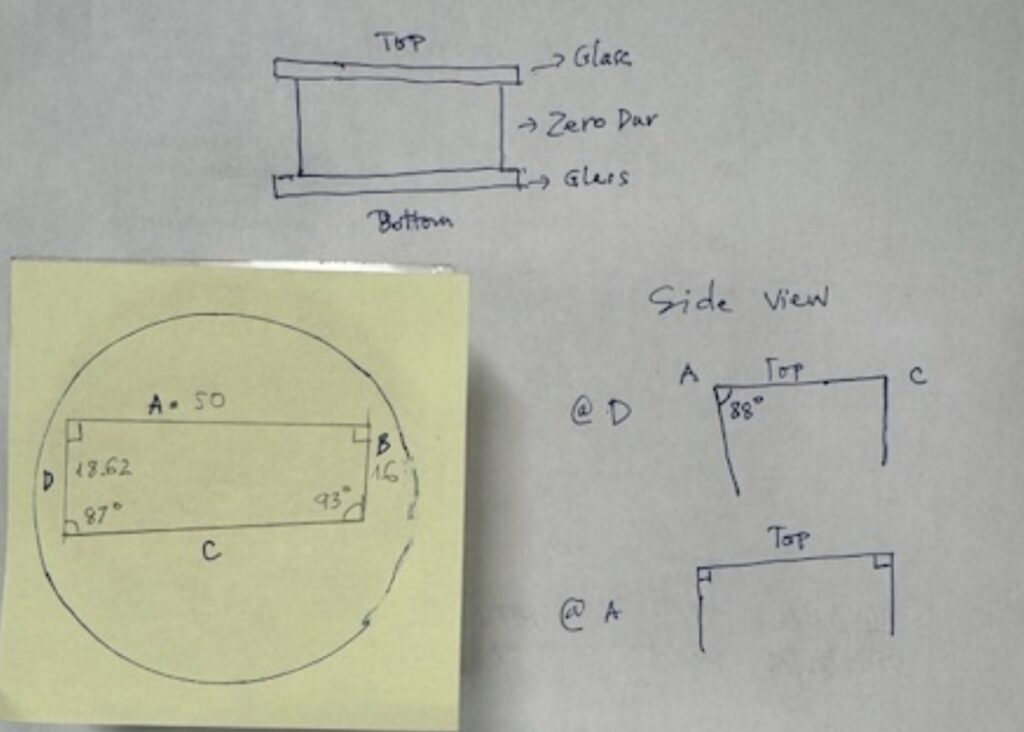

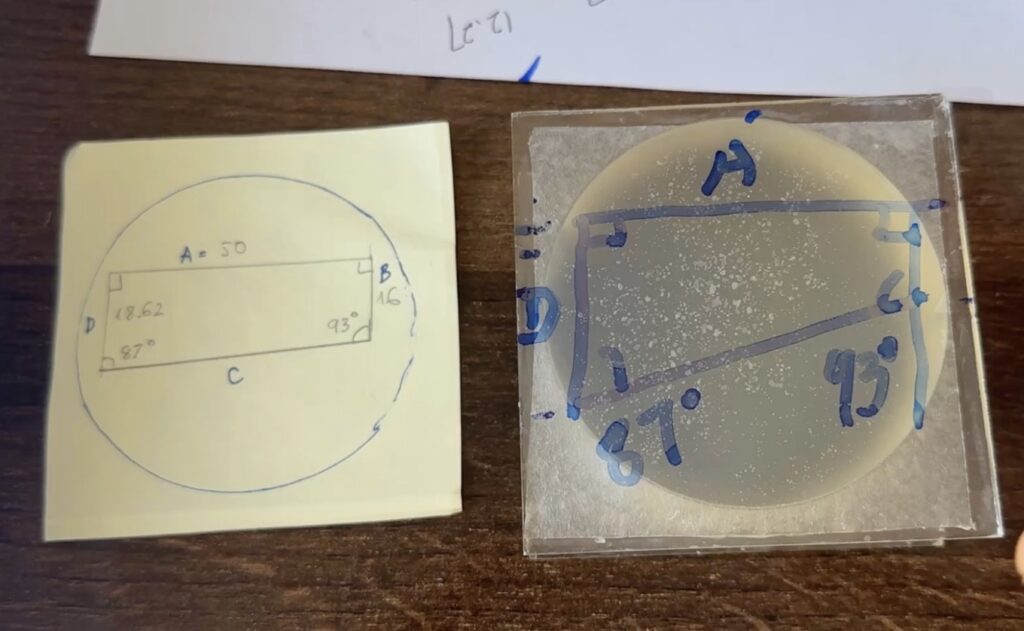

Le client a fourni une matière première cylindrique (verre optique) d'un diamètre de 50 mm, nécessitant la création d'une structure en forme de coin avec des angles spécifiques. Plus précisément, la structure devait comprendre une face de coupe presque verticale de 87° et une face de coupe plus inclinée de 43°, avec une longueur de segment intermédiaire de 5 mm et une longueur de corde de 18,62 mm. Les surfaces latérales de la matière première devaient maintenir un parallélisme nul (Zero Par Sides) afin d'éviter les reflets optiques.

Pour présenter clairement les exigences, les paramètres clés sont résumés dans le tableau ci-dessous :

| Paramètre | Valeur | Description |

|---|---|---|

| Diamètre (A) | 50 mm | Diamètre de la matière première cylindrique |

| Longueur de la corde (D) | 18,62 mm | Largeur de la face coupée |

| Angle 1 | 87° | Angle de la face de coupe primaire (proche de la verticale) |

| Angle 2 | 43° | Angle de la face de coupe secondaire (inclinée) |

| Longueur du segment (B) | 5 mm | Longueur du segment intermédiaire |

| Épaisseur | ≈50 mm | Hauteur de la matière première (vue latérale) |

| Exigence de surface | Sans éblouissement | Côtés verticaux, douceur de qualité optique |

Ces paramètres ont été établis sur la base des croquis fournis par le client, y compris une vue de la face frontale (circulaire) et une vue latérale (rectangulaire), ce qui garantit que le composant découpé est adapté aux instruments optiques de précision, tels que les systèmes laser ou les dispositifs d'imagerie.

Mise en œuvre de la solution

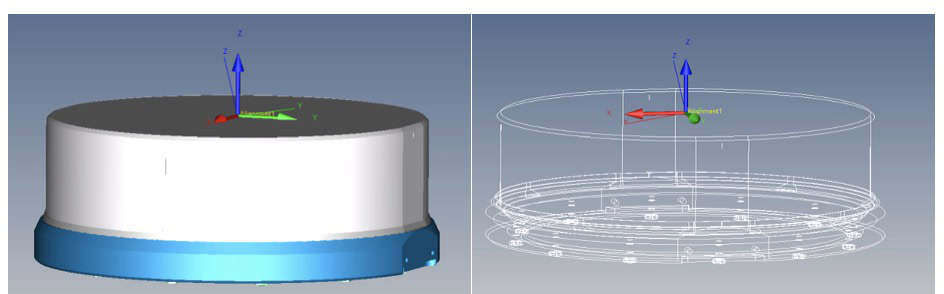

Pour répondre aux exigences de coupe du client, nous avons conçu le plan Rotary + Tilt, qui utilise une machine multi-axes pour obtenir un contrôle précis de l'angle. Cette solution combine une table rotative et un mécanisme d'inclinaison, ce qui permet de traiter des géométries complexes sans compromettre la précision. Nous avons choisi le modèle de machine SGRT 20, qui permet un traitement optique de haute précision, équipé d'une table rotative, d'une table basculante et d'un panneau de commande, capable de traiter des matières premières d'un diamètre allant jusqu'à 200 mm.

Les étapes de la mise en œuvre ont été les suivantes :

- Phase de préparation: Introduire les paramètres de la matière première dans le logiciel de la machine pour simuler la trajectoire de coupe.

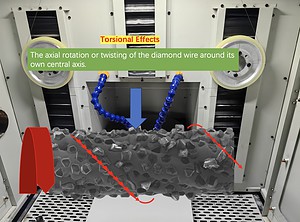

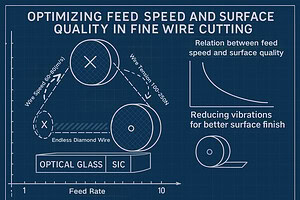

- Processus de coupe: La coupe annulaire par câble diamanté, combinée à la rotation (autour de l'axe) et à l'inclinaison (pour ajuster l'angle de la face de coupe), a permis d'obtenir des formations précises de 87° et 43°.

- Contrôle de la qualité: Utilisation du contrôle PLC pour surveiller les déviations d'angle, garantissant des tolérances de l'ordre de 1 minute d'arc.

Résultats des coupes et validation

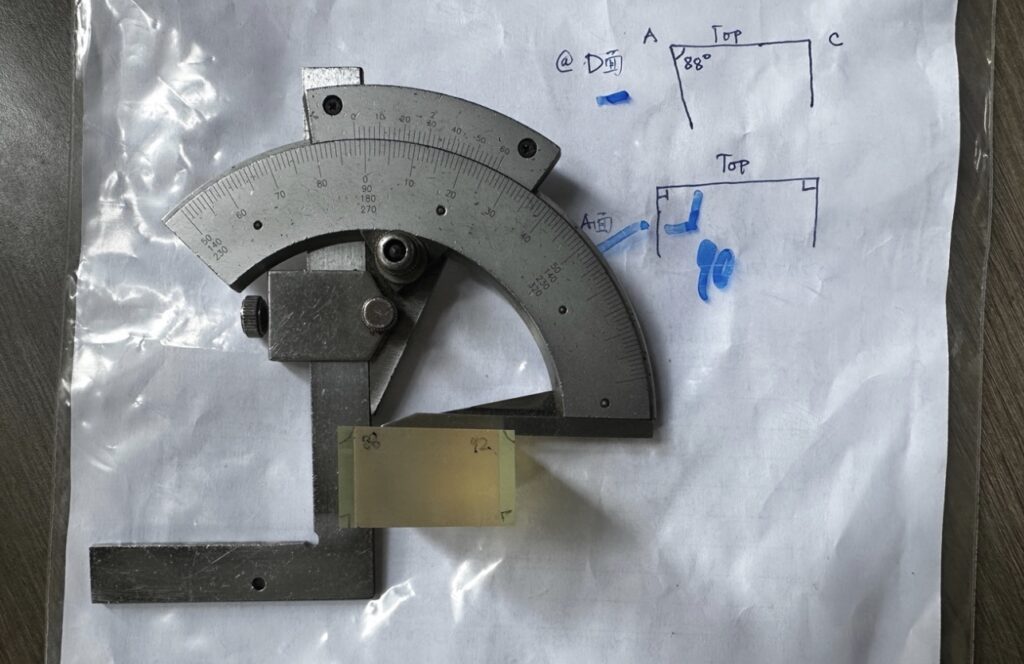

Après le test de découpe, nous avons obtenu un composant optique qui répondait parfaitement aux attentes. La pièce découpée a conservé la transparence du matériau brut, avec une surface lisse sans défaut notable. En utilisant un rapporteur pour la validation, les angles réels correspondaient précisément aux exigences : la face de coupe à 87° était légèrement inclinée pour éviter les problèmes de parallélisme, et la face de coupe à 43° fournissait l'effet de coin souhaité.

Les photos du résultat ont montré :

- Vue à main levée : La pièce découpée était transparente, avec des angles clairement visibles.

- Vue de placement : Les angles de 87° et 43° ont été marqués au stylo, confirmant ainsi les dimensions.

Pour quantifier les résultats, nous avons enregistré les données de validation suivantes :

| Élément de validation | Valeur attendue | Valeur réelle | Écart |

|---|---|---|---|

| Angle 1 | 87° | 87° | 0° |

| Angle 2 | 43° | 43° | 0° |

| Longueur de la corde (D) | 18,62 mm | 18,60 mm | -0,02 mm |

| Qualité de la surface | Sans éblouissement | Conforme à la loi | Pas de défauts |

Conclusion et enseignements tirés

Ce cas a démontré avec succès l'efficacité du plan Rotary + Tilt dans la découpe optique de précision. En utilisant la machine SGRT 20, nous avons non seulement répondu aux exigences du client en matière d'angles de 87° et 43°, mais nous avons également assuré la qualité globale du composant optique. Cette solution a permis de réduire le temps de traitement de 20% et de minimiser les déchets, ce qui la rend appropriée pour des applications similaires de haute précision.

Le client a déjà acheté cet équipement personnalisé. À l'avenir, nous recommandons au client d'envisager l'optimisation de la production par lots, par exemple en intégrant un système de mesure automatisé pour améliorer encore l'efficacité.

Si vous avez des besoins similaires, veuillez nous contacter pour des essais personnalisés.

Cette étude de cas a été réalisée le 15 avril 2025, sur la base de données réelles.