Technologies d'usinage de précision

Usinage magnétique

Comparaison technique et avantages de la découpe au fil diamanté sans fin

Pourquoi l'usinage magnétique est-il important ?

Les matériaux magnétiques, tels que NdFeB, Les alliages SmCo, ferrite et à faible champ magnétique sont produits par métallurgie des poudres ou par moulage, deux procédés qui génèrent des pièces dont les tolérances dimensionnelles et l'état de surface ne peuvent répondre aux exigences de l'application finale. L'usinage de précision est donc une étape cruciale dans la production de composants magnétiques fonctionnels.

Les aimants sont connus pour leur dureté intrinsèque, leur fragilité et leur sensibilité aux contraintes thermiques et mécaniques. Ces caractéristiques imposent des exigences strictes aux méthodes d'usinage, notamment lorsque la précision dimensionnelle, l'intégrité des arêtes et la stabilité des performances magnétiques sont essentielles.

Comment réaliser un usinage magnétique ?

1. Aperçu de la chaîne de traitement des matériaux magnétiques

Bien que les procédés de fabrication varient selon les matériaux magnétiques, le flux de production général comprend :

1.1 Processus frontaux

Préparation et pressage des poudres (pressage à sec, pressage isostatique)

frittage ou solidification par coulée

vieillissement ou stabilisation thermique

Mise en forme initiale (ébauches brutes)

À ce stade, les composants présentent généralement une tolérance dimensionnelle importante afin de permettre un usinage de précision ultérieur.

1.2 Usinage de précision

Cette phase détermine la précision dimensionnelle finale, l'intégrité de la surface, la densité des microfissures et le rendement du matériau.

Les processus courants comprennent :

Découpe à la lame / hachage

Découpe par fil EDM

Découpe au diamant par fil long alternatif

Découpe au fil diamanté sans fin (boucle fermée, haute vitesse, trait de scie fin)

Rectification, rodage et superfinition

1.3 Post-usinage

Ébavurage / formation de chanfreins

Finition de surface (rectification, rodage)

Revêtements protecteurs (Ni, NiCuNi, époxy, Parylene)

Stabilisation ou démagnétisation magnétique

Comparaison des méthodes d'usinage de précision

solutions d'usinage magnétique

Les matériaux magnétiques sont difficiles à usiner en raison de leur dureté élevée, de leur fragilité prononcée et de leur sensibilité à la démagnétisation thermique. Voici une analyse comparative des principales technologies d'usinage.

Lame de coupe (lame de découpe diamantée)

A, Commun pour les blocs de ferrite et de NdFeB

B, La rigidité de l'outil est limitée ; l'épaisseur de la lame est généralement de 0,3 à 0,5 mm

C, Génère une force de coupe latérale → risque d'ébréchure du bord

D, L'accumulation de chaleur augmente le risque de microfissures

2. Avantages

A, Le coût de l'équipement est relativement faible

B, Convient aux pièces de petite taille ou minces

3. Limitations

A, Perte de coupe relativement importante

B, La rugosité de surface nécessite un meulage supplémentaire

C, Ne convient pas aux gros blocs ni aux SmCo cassants.

Découpage de fils par électroérosion

A, Utilisé pour NdFeB, SmCo, aciers magnétiques doux

B, La découpe est thermique ; les zones affectées thermiquement modifient le comportement magnétique local

C, La carbonisation des bords peut nécessiter plusieurs opérations de post-traitement

2. Avantages

A, Capacité de complexité de forme élevée

B, Stable pour les matériaux épais et denses 3, Limitations

A, Un apport de chaleur est inévitable → risque de démagnétisation

B, Vitesse de coupe relativement lente

C, largeur de coupe ≈ 0,25 mm, non optimal pour le rendement du matériau

D, Ne peut pas être utilisé pour la ferrite ou d'autres céramiques magnétiques non conductrices.

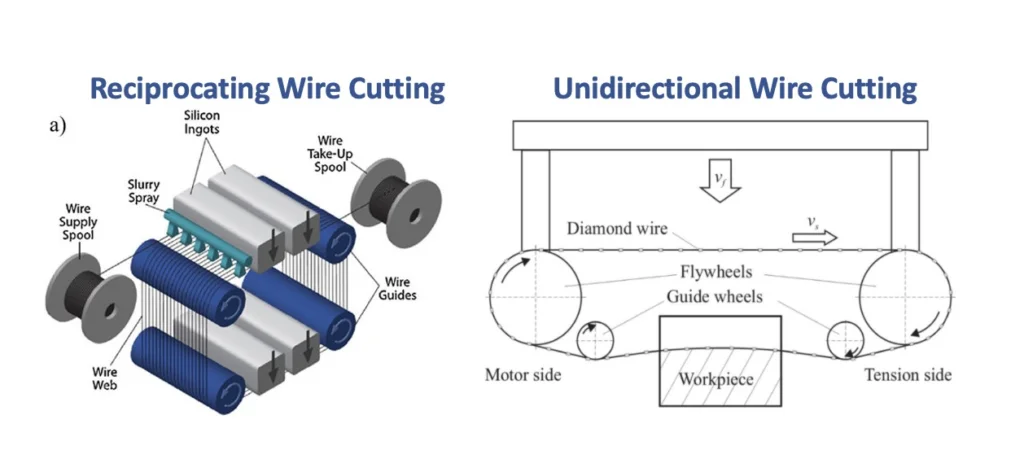

Scie à fil diamanté alternative traditionnelle

A, Longueur du fil > 1000 m, mouvement alternatif

B, Le changement de direction introduit des vibrations et une tension variable

C, Vitesse du fil limitée par les caractéristiques d'inversion

2. Avantages

A, Utilisé pour les gros blocs et les pièces longues

B, Réduction du coût horaire relativement faible

3. Limitations

A, Marques de fil visibles en surface

B, Taille de tranche fixe, manque de flexibilité

C. Cet équipement possède une structure complexe et est difficile à utiliser.

D, Coûts d'équipement élevés

Scie à fil diamanté sans fin

A, Fil court en boucle fermée, généralement de longueur < 10 m

B, Mouvement continu unidirectionnel sans inversion

C, Tension du fil stable (150–250 N) maintenue pendant toute la durée de la coupe

D, Vitesse de fil admissible élevée, généralement 70–84 m/s

2. Avantages

A, Faible force de coupe et vibrations minimales, convient aux matériaux magnétiques fragiles

B, Surfaces lisses et peu endommagées, sans marques de frottement de fil.

C, Précision dimensionnelle et homogénéité accrues entre les lots

D, Vitesse de coupe relativement lente

E, Besoin réduit de post-rectification grâce à une meilleure intégrité de surface

3. Limitations

A, ne convient pas aux blocs de très grande taille

La différence entre le fil diamanté traditionnel et le fil diamanté sans fin

Pourquoi choisir la découpe au fil diamanté sans fin pour l'usinage d'aimants ?

Une technologie de découpe de précision en boucle fermée et à haute stabilité

Le fil diamanté sans fin est un fil court en boucle fermée (longueur typique <10 m) fonctionnant de manière continue dans une seule direction à une vitesse linéaire élevée (jusqu'à 80 m/s). Le système maintient une tension constante (150–250 N), éliminant ainsi les vibrations et les inversions de direction inhérentes aux systèmes à câble long conventionnels.

Cela présente plusieurs avantages techniques :

3.1 Largeur de coupe ultra-mince et rendement élevé

Diamètre du fil jusqu'à 0,30 mm

Largeur de coupe typique 0,35–0,45 mm

Pour les blocs NdFeB et SmCo de grande valeur, cela se traduit directement par une réduction des coûts.

3.2 Faible contrainte de coupe, écaillage minimal

Les céramiques magnétiques (ferrite) et les aimants frittés aux terres rares sont extrêmement fragiles.

Endless Wire fournit :

mouvement uniforme unidirectionnel

Tension de câble contrôlée

Charge latérale réduite

Par conséquent:

L'écaillage des bords est considérablement réduit.

La profondeur des dommages souterrains est plus petite

La marge de rectification est réduite.

3.3 Qualité de surface supérieure

Le mouvement continu du fil produit :

Surfaces lisses et sans rayures

Planéité et parallélisme améliorés

Besoin réduit de rodage ou de rectification

Ceci est essentiel pour les composants magnétiques de précision utilisés dans les moteurs, les capteurs et les assemblages micromécaniques.

3.4 Haute efficacité de coupe

Parce qu'il n'y a pas d'inversion de fil :

Le fil peut atteindre une vitesse linéaire stable beaucoup plus élevée.

La vitesse de coupe augmente

Les systèmes de câbles sans fin présentent généralement les caractéristiques suivantes : 2–4× une efficacité supérieure aux systèmes alternatifs dans les matériaux magnétiques durs et cassants.

3.5 Une plus grande cohérence des processus

Avec une tension constante et un mouvement unidirectionnel :

La stabilité dimensionnelle est plus élevée

La variation d'une coupe à l'autre est minimisée.

L'homogénéité des lots s'améliore

Ceci est essentiel pour les réseaux d'aimants multi-segments où l'accumulation des tolérances ne peut être tolérée.

Où se situe Endless Wire dans le flux de travail d'usinage Magent ?

| Étape du processus | Méthode typique | Positionnement du fil sans fin |

|---|---|---|

| Mise en forme vierge | Pressage, frittage, moulage | Pas impliqué |

| Découpe primaire / segmentation en blocs | Lame, électroérosion, fil long | Le fil sans fin est le plus avantageux |

| Tranchage de précision | Découpe à la lame, électroérosion à fil long | Fil infini offre de la flexibilité |

| Meulage et finition | Rectification de surface, rodage | Pas impliqué |

| Revêtement / magnétisation | Placage nickel, époxy, alignement magnétique | Pas impliqué |

Vimfun

Application typique

NdFeB fritté

Dureté élevée + fragilité → la coupe au couteau provoque souvent des ébréchures

L'usinage par électroérosion (EDM) induit des dommages thermiques

Fil sans fin : optimal pour découper de gros blocs avec une largeur de coupe minimale

SmCo (Samarium-Cobalt)

Extrêmement fragile

Sensible aux contraintes thermiques → L'usinage par électroérosion n'est pas adapté.

Le fil sans fin permet des coupes nettes et sans effort.

Ferrite (MnZn / NiZn)

Structure de type céramique, sujette aux fractures de bord

Le fil sans fin surpasse la découpe à la lame avec moins de vibrations et d'ébréchures.

Noyaux en alliage magnétique doux

Pour les noyaux feuilletés ou usinés avec précision

Le fil sans fin permet une segmentation de haute précision sans altération thermique.

Vidéos de démonstration de l'usinage magnétique

Tous les produits de scie à fil diamanté

Un choix infini de machines de découpe au fil diamanté s'offre à vous.

FAQ sur l'usinage des aimants

Scie à fil diamantée Vimfun

Demandez-nous

rien

Comment la vitesse et la tension du fil affectent-elles la qualité de la surface ?

Une vitesse de fil plus élevée améliore l'efficacité du meulage et réduit les rayures superficielles, tandis qu'une tension stable (150–250 N) minimise les vibrations. Une tension trop faible provoque des ondulations et des marques de broutage ; une tension trop élevée augmente le risque de rupture du fil.

Pourquoi la découpe au fil diamanté est-elle considérée comme un procédé à faible contrainte et à basse température ?

Le fil entre en contact avec le matériau sur une ligne étroite, réduisant ainsi la chaleur de frottement et limitant la dilatation thermique. Bien qu'une certaine chaleur soit générée, l'élévation de température est minime, ce qui empêche les fissures ou les déformations dans les matériaux fragiles tels que le saphir ou l'alumine.

Quels sont vos horaires d'ouverture ?

Consultation initiale individuelle, bilans de santé et de forme physique, programme d'entraînement sur mesure, plan nutritionnel personnalisé et recettes. Suivi hebdomadaire des progrès.

Quelle est la vitesse de fil optimale pour une découpe de haute qualité ?

*Pour la plupart des matériaux cristallins fragiles, la vitesse de fil optimale est de 50–80 m/s. Des vitesses plus élevées améliorent l'efficacité d'enlèvement de matière, mais nécessitent une tension stable et un alignement précis des roues de guidage.

Quelles sont les causes des vibrations des câbles et comment peut-on les éviter ?

Les vibrations des câbles sont généralement dues à une tension incorrecte, à des rainures usées ou à un mauvais alignement des roues. Maintenir une tension stable, utiliser des rainures de guidage intactes et assurer une circulation propre du liquide de refroidissement réduisent considérablement les vibrations.

Pourquoi la découpe au fil diamanté est-elle privilégiée pour les matériaux de grande valeur tels que le saphir et les cristaux semi-conducteurs ?

*Il offre :

Dommages minimes en subsurface

Faible perte de matière (économie de coûts)

surfaces de coupe lisses

Épaisseur constante sur toute la coupe

Traitement à froid et à faible stress

Cette combinaison la rend idéale pour les matériaux coûteux où le rendement et la qualité sont essentiels.