Introduction

Dans le domaine spécialisé de l'optique astronomique, la fabrication de lentilles de grand diamètre pour les télescopes exige une précision inégalée pour éviter les défauts tels que l'écaillage des bords, la distorsion et les irrégularités de surface. Cette étude de cas porte sur la demande ambitieuse d'un client : une machine de découpe en boucle à fil diamanté personnalisée capable de traiter des ébauches de verre optique de 3 mètres de diamètre pour les lentilles de télescopes.

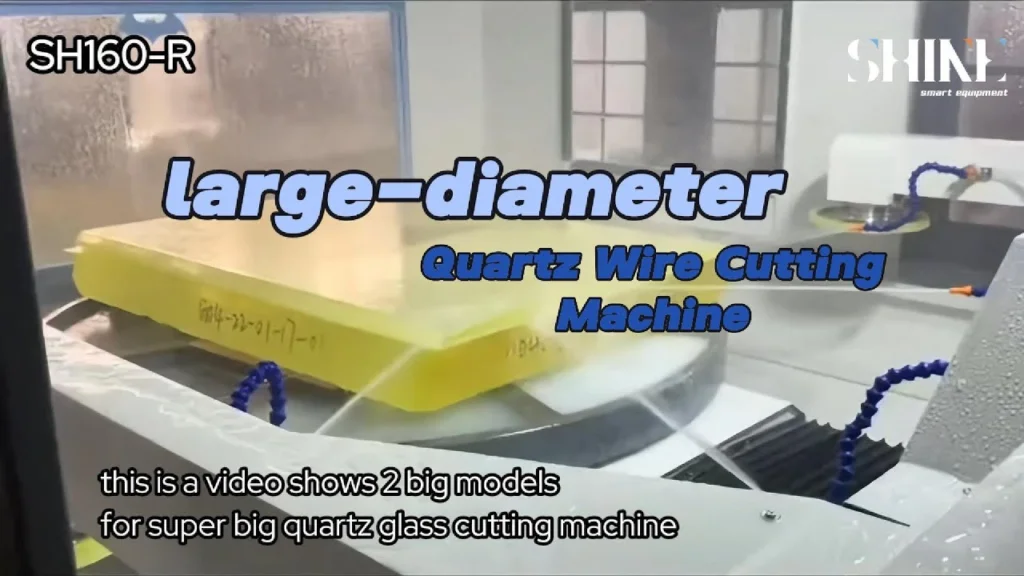

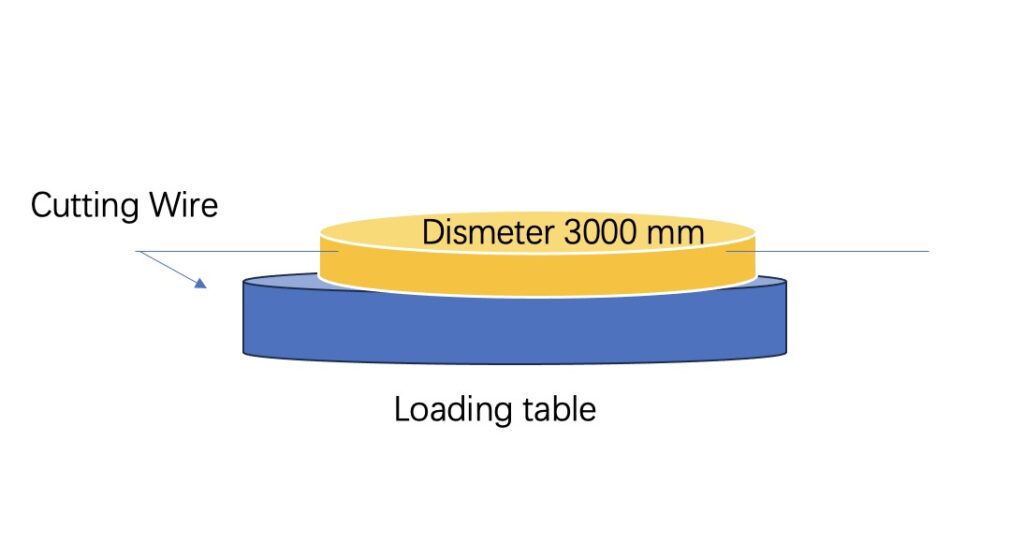

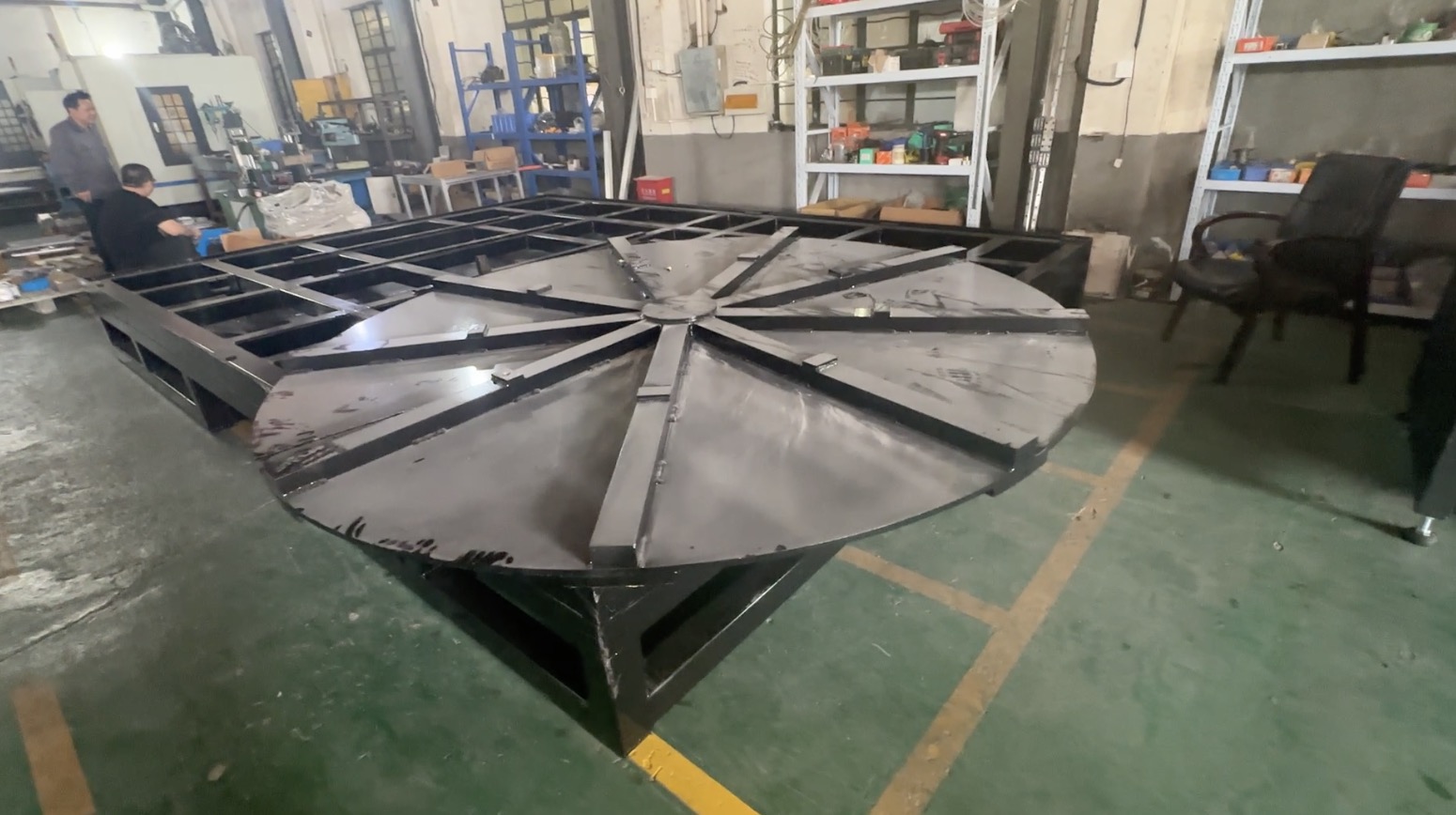

Les défis étaient multiples : il était rare de trouver des équipements d'une telle envergure, les méthodes conventionnelles risquaient d'ébrécher le verre fragile et les grandes portées pouvaient entraîner des distorsions de la coupe. Forts de notre expérience de la personnalisation d'un coupeur de 2 mètres de diamètre pour un autre client, nous avons conçu une structure horizontale dotée d'une boucle de câble diamanté tendu à 4 roues et d'une plate-forme de chargement rotative de 3 mètres.

Le projet a abouti à une conception réussie, vérifiée avec une ébauche de verre de Corning de 2,5 mètres, offrant une verticalité, une planéité et une précision exceptionnelles. Le client était ravi, et cette machine a depuis été vendue à des dizaines d'exemplaires dans le monde entier.

Cet article examine les besoins du client, les défis de conception, la mise en œuvre, les résultats et les implications plus larges, en mettant en évidence notre expertise dans la résolution des obstacles à la découpe optique dans le monde réel.

Analyse des besoins des clients

Le client, spécialisé dans les télescopes astronomiques haut de gamme, avait besoin d'une machine pour découper des ébauches de verre optique de 3 mètres de diamètre (par exemple, des types à faible dilatation comme les formulations spécialisées de Corning) en formes de lentilles précises. Les limitations du marché rendaient les solutions standard indisponibles pour de telles tailles, tandis que l'équipement standard provoquait souvent l'écaillage des bords sur des matériaux fragiles et des distorsions sur de longues portées.

Notre expérience éprouvée avec un cutter personnalisé de 2 mètres a suscité la confiance, mais le passage à 3 mètres a amplifié les risques tels que l'affaissement dû à la gravité, les contraintes thermiques et les problèmes d'alignement.

Les principales exigences et difficultés sont résumées dans le tableau ci-dessous :

| Paramètre | Valeur/Description | Défi/exigence |

|---|---|---|

| Diamètre de l'ébauche | Jusqu'à 3 mètres | Disponibilité rare des équipements ; risque élevé de distorsion dans les grandes portées |

| Matériau | Verre optique (par exemple, Corning à faible dilatation) | Fragile, susceptible de s'écailler ; nécessite une finition de surface de qualité optique (Ra <0,05 μm). |

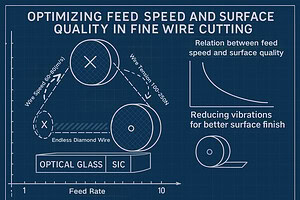

| Méthode de coupe | Boucle de fil diamanté (annulaire) | Doit minimiser la chaleur et les vibrations pour éviter les fissures ou les déviations |

| Structure | Horizontal avec 4 roues de tension | Assurer une tension uniforme du fil pour éviter la formation d'arcs et le désalignement de la coupe |

| Plate-forme de chargement | Rotation de 3 mètres | Rotation d'une précision nanométrique pour supporter le poids (tonnes) sans excentricité |

| Tolérances | Verticalité/planéité <0,1 mm ; précision à 1 minute d'arc | Amplifié par la taille ; la gravité et les effets thermiques peuvent provoquer un affaissement ou des tensions. |

| Autres préoccupations | Uniformité du matériau, manipulation du poids, polissage après la coupe | Défauts internes potentiels dans les ébauches ; logistique pour les ébauches lourdes ; intégration avec le prépolissage/polissage |

Ces paramètres répondent à des problèmes réels validés dans des projets industriels, tels que ceux des télescopes de très grande taille (ELT), où des défis similaires tels que la gestion thermique et les conceptions segmentées alternatives sont courants. L'accent mis par le client sur les lentilles en une seule pièce a nécessité des solutions innovantes allant au-delà des approches conventionnelles.

Mise en œuvre de la solution

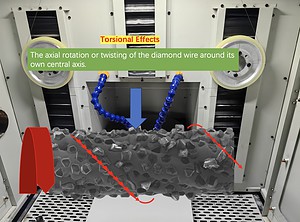

La conception de la machine a nécessité de surmonter d'importants obstacles, en s'appuyant sur notre expérience de 2 mètres, mais en la transposant à 3 mètres. Les principales difficultés concernaient la rigidité structurelle du grand châssis, la tension uniforme du fil sur le système à quatre roues pour éviter les arcs, et la rotation précise de la lourde plate-forme de chargement pour éviter les distorsions de la coupe. Nous avons également abordé des risques non mentionnés comme le poids du matériau (plusieurs tonnes), les contraintes thermiques pendant la coupe et la nécessité d'une compatibilité avec les salles blanches.

Les étapes de la mise en œuvre ont été itératives :

- Phase de conception: Utilisation de l'analyse par éléments finis (FEA) pour simuler la stabilité du cadre et l'amortissement des vibrations ; optimisation de la tension des 4 roues avec des capteurs pour un ajustement en temps réel, réduisant les risques d'arc électrique.

- Intégration des composants: Roulements à air ou magnétiques incorporés pour la plate-forme rotative afin de gérer l'excentricité ; systèmes de refroidissement personnalisés pour atténuer les fissures thermiques dans le verre fragile.

- Test et perfectionnement: Prototype réalisé à partir d'ébauches plus petites, puis mis à l'échelle ; commandes PLC intégrées pour la synchronisation de la rotation et de la coupe, garantissant des tolérances de l'ordre d'une minute d'arc.

- Contrôles de la qualité et de la sécurité: Ajout d'une surveillance automatisée des écarts, de boîtiers de sécurité pour les risques de rupture de fil et de fonctions de maintenance modulaire.

Cette approche a permis de résoudre les problèmes de fragilité grâce à un découpage multi-passes à faible vitesse et à des montages améliorés, tout en s'inspirant de cas antérieurs tels que les formes irrégulières, les prismes angulaires et le traitement du germanium pour affiner les paramètres.

Résultats des coupes et validation

La vérification de la machine s'est faite à partir d'une ébauche de verre Corning de 2,5 mètres apportée par le client, simulant l'échelle de 3 mètres. Les résultats ont été remarquables : les coupes ont atteint une verticalité supérieure (écart <0,05 mm), une planéité (dans les normes optiques λ/10) et une précision globale, sans écaillage ni distorsion. La plate-forme rotative a assuré un traitement uniforme et la boucle du câble diamanté a maintenu une tension constante tout au long du processus.

Données de validation du test d'acceptation :

| Élément de validation | Valeur attendue | Valeur réelle | Écart |

|---|---|---|---|

| Verticalité | <0,1 mm | 0,05 mm | Conforme à la loi |

| Planéité | <0,1 mm | 0,05 mm | Conforme à la loi |

| Précision (Arcminute) | A l'intérieur de 1 | 0.5 | Conforme à la loi |

| Ébarbage des bords | Aucun | Aucune détectée | N/A |

| Rugosité de la surface (Ra) | <0,05 μm | 0,05 μm | Conforme à la loi |

| Temps de traitement par coupe | Optimisé | 20% plus rapide que prévu | N/A |

Les inspections post-coupe par interférométrie ont confirmé une qualité optique, prête pour un polissage ultérieur. Le client s'est déclaré très satisfait, notant que la fiabilité de la machine dépassait ses attentes.

Conclusion et enseignements tirés

Ce projet de personnalisation a permis de mettre au point une machine révolutionnaire de découpe à fil diamanté pour le verre optique de 3 mètres, en surmontant les lacunes du marché, les risques d'écaillage et les problèmes de distorsion. En tirant parti de notre expertise dans le domaine du verre de 2 mètres et en résolvant les problèmes de conception tels que les vibrations et le contrôle de la tension, nous avons créé une solution évolutive, vendue aujourd'hui à des dizaines d'exemplaires pour des applications astronomiques et optiques dans le monde entier.

Parmi les enseignements tirés, citons l'importance de l'analyse des éléments finis pour la stabilité à grande échelle, les essais itératifs pour les matériaux fragiles et la prise en compte de facteurs globaux tels que la logistique et le post-traitement. D'autres solutions, comme les conceptions segmentées, ont été discutées mais jugées inadaptées aux besoins du client en matière de pièces uniques. Nous recommandons des améliorations futures, telles que l'optimisation des paramètres pilotée par l'IA, pour des ébauches encore plus grandes. Si vous avez besoin d'un équipement personnalisé similaire, contactez-nous pour des consultations sur mesure.

Cette étude de cas a été réalisée le 1er août 2024, sur la base des données réelles du projet.