Einführung

Im Bereich der optischen Fertigung stellt das Schneiden unregelmäßiger Formen eine besondere Herausforderung dar, die Präzision erfordert, um die optische Integrität zu erhalten und gleichzeitig komplexe Geometrien zu erzielen. Diese Fallstudie entstand aus dem Bedarf eines Kunden, zwei optische Linsen aus einem Rohmaterial in unregelmäßige Formen zu schneiden, die für fortschrittliche optische Anwendungen wie kundenspezifische Prismen oder asphärische Elemente geeignet sind. Der Kunde spezifizierte hochpräzise Schnitte mit einem 0,42-mm-Draht, wobei der Prozess auf Effizienz optimiert wurde, um beide Linsen in 4,5 Stunden fertigzustellen. Mit unserem Plan zum Schneiden unregelmäßiger Formen auf der SGI 20-Maschine haben wir diese Anforderungen erfolgreich erfüllt. Dieser Artikel beschreibt die Anforderungen des Kunden, die Umsetzung der Lösung, die Schnittergebnisse und die wichtigsten Erkenntnisse, die unser Know-how in der spezialisierten optischen Bearbeitung unterstreichen.

Analyse der Kundenanforderungen

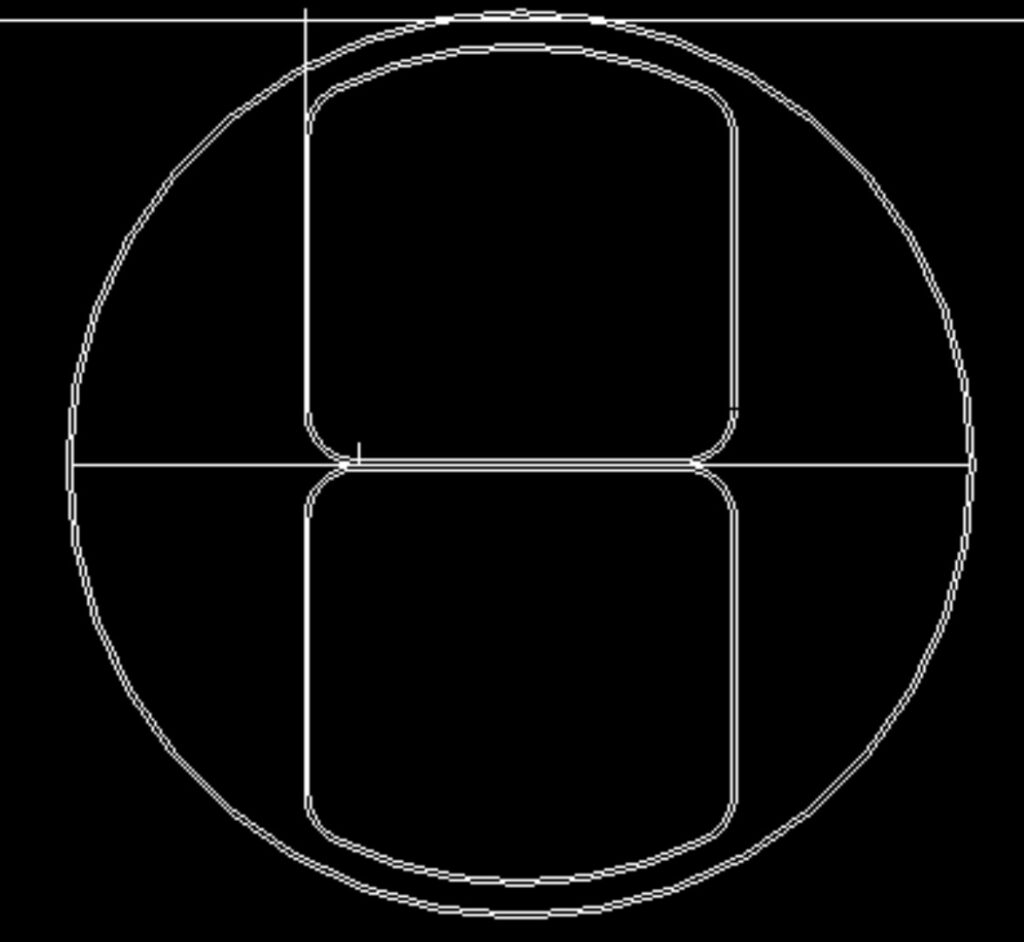

Der Kunde lieferte eine detaillierte DXF-Zeichnung, in der die unregelmäßigen Formen für zwei optische Linsen angegeben waren, die aus einem zylindrischen oder blockförmigen Rohmaterial (optisches Glas) geschnitten werden sollten. Der Entwurf betonte nicht standardisierte Geometrien, die möglicherweise gekrümmte Kanten, mehrwinklige Facetten und präzise Toleranzen umfassen, um eine optische Leistung ohne Blendung oder Verzerrung zu gewährleisten. Zu den wichtigsten Anforderungen gehörte das gleichzeitige Schneiden beider Linsen, um die Produktivität zu erhöhen, wobei die im DXF-Format definierten Konturen strikt eingehalten werden mussten.

Um die Anforderungen klar darzustellen, sind die wichtigsten Parameter in der folgenden Tabelle zusammengefasst:

| Parameter | Wert | Beschreibung |

|---|---|---|

| Form | Unregelmäßig | Nicht standardisierte Geometrien pro DXF-Zeichnung (z. B. gekrümmte Facetten, asymmetrische Profile) |

| Anzahl der Linsen | 2 | Gleichzeitiges Schneiden für mehr Effizienz |

| Draht schneiden | 0,42 mm | Diamantdraht für Präzision und glatte Oberflächen |

| Bearbeitungszeit | 4,5 Stunden | Gesamtzeit für die Fertigstellung beider Linsen |

| Material | Optisches Glas | Hohe Transparenz, blendfreie Oberflächen |

| Toleranzen | Dichtes | Oberflächenrauhigkeit optische Qualität |

| Anforderung an die Oberfläche | Blendfrei | Glatte, fehlerfreie Oberflächen gemäß DXF-Spezifikationen |

Diese Parameter wurden aus der DXF-Datei des Kunden abgeleitet, die 2D/3D-Ansichten der Linsenprofile enthielt, um die Kompatibilität mit Anwendungen wie hochauflösender Bildgebung oder Laseroptik zu gewährleisten.

Lösung Implementierung

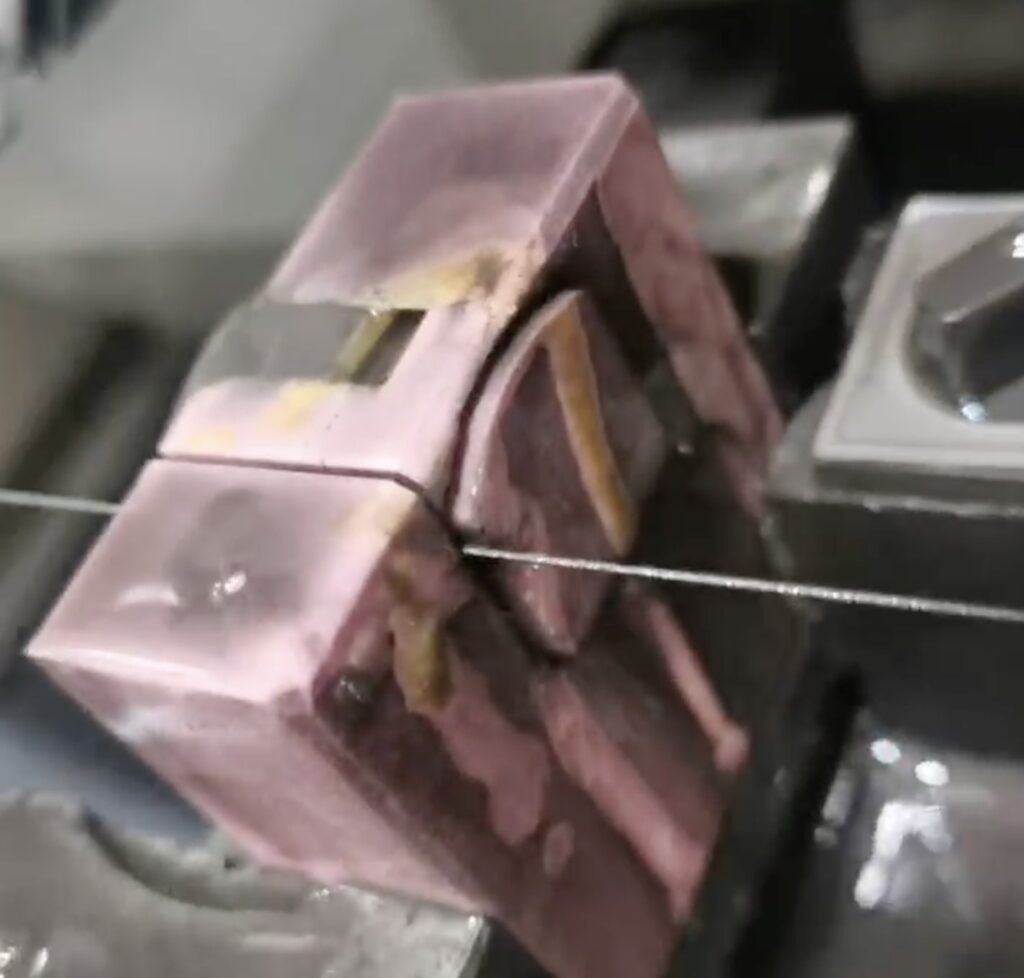

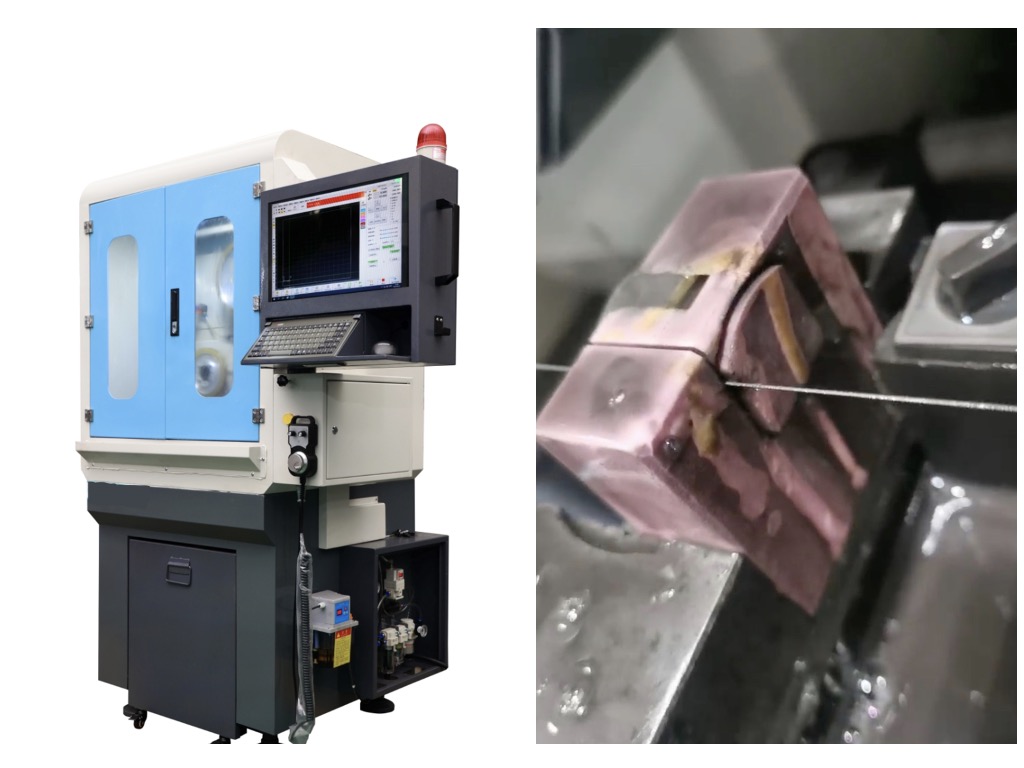

Um den Anforderungen des Kunden in Bezug auf unregelmäßige Formen gerecht zu werden, entwickelten wir den Irregular Shape Cut Plan, bei dem die Mehrachsensteuerung der SGI 20-Maschine für eine genaue Konturverfolgung eingesetzt wird. Bei diesem Ansatz wurde die Diamantdrahttechnologie mit einer fortschrittlichen Bahnoptimierung kombiniert, so dass zwei Linsen gleichzeitig bearbeitet werden konnten, ohne die Präzision zu beeinträchtigen. Das Modell SGI 20, das auf nicht-standardisierte Formen spezialisiert ist, verfügt über einen Drehtisch, einen Kippmechanismus und ein Bedienfeld, das in der Lage ist, komplexe DXF-importierte Designs bis zu einer Rohmaterialgröße von 200 mm zu bearbeiten.

Die Umsetzungsschritte waren wie folgt:

- Vorbereitungsphase: Analysieren Sie die DXF-Zeichnung, um Schneidpfade zu generieren und die Drahtbahnen in der Maschinensoftware zu simulieren.

- Schneidprozess: Verwendung eines 0,42 mm starken ringförmigen Diamantdrahtes, kombiniert mit einer mehrachsigen Rotation und Neigung, um den unregelmäßigen Konturen präzise zu folgen.

- Qualitätskontrolle: Passen Sie die Form an, um die 3 Teile der Linse zusammenzuschneiden.

Schneideergebnisse und Validierung

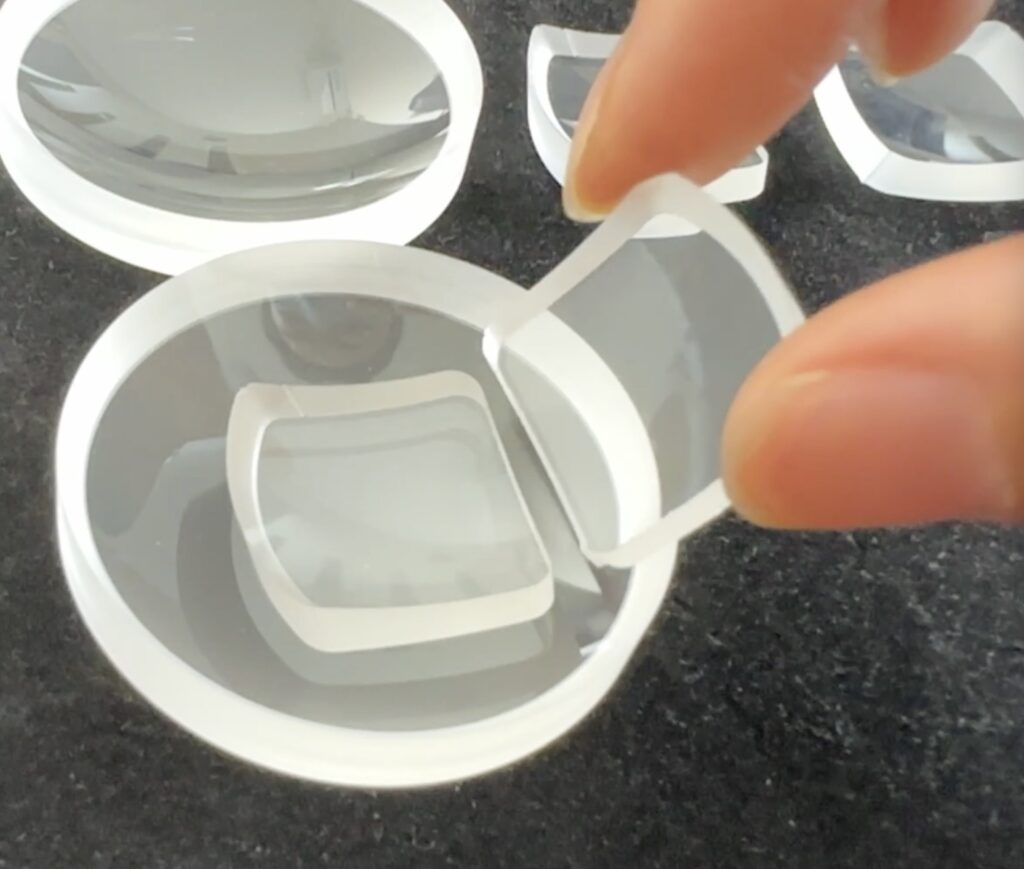

Nach dem Zuschnitt fertigten wir zwei optische Linsen, die genau den DXF-Spezifikationen entsprachen, wobei die volle Transparenz des Materials erhalten blieb und glatte, blendfreie Oberflächen erzielt wurden. Der 4,5-stündige Prozess erwies sich als außergewöhnlich effizient für unregelmäßige Geometrien. Die Validierung mit optischen Messinstrumenten bestätigte die Genauigkeit der Formen ohne sichtbare Fehler.

Die Ergebnisfotos illustrieren:

- Ansicht aus der Hand: Beide Gläser sind transparent und lassen unregelmäßige Konturen erkennen.

- Ansicht der Platzierung: Ausrichtung der Linsen mit DXF-Overlays, Überprüfung der Abmessungen.

Für die quantitative Validierung wurden die folgenden Daten erfasst:

| Validierung Element | Erwarteter Wert | Tatsächlicher Wert | Abweichung |

|---|---|---|---|

| Bearbeitungszeit | 4,5 Stunden | 4,5 Stunden | 0 Stunden |

| Konformität der Form | Per DXF | Konform | K.A. |

| Draht Präzision | 0,42 mm | 0,42 mm | 0 mm |

| Schnittmenge | 6 Stück | 6 Stück | Keine Mängel |

Verbesserte Produktionskapazitäten

Aufbauend auf dem Erfolg des Plans zum Schneiden unregelmäßiger Formen passten wir eine Form für die SGI 20-Maschine an, die das gleichzeitige Schneiden von drei Linsen zur Herstellung von sechs fertigen optischen Komponenten pro Zyklus ermöglichte und damit die Effizienz des ursprünglichen Prozesses verdoppelte. Da wir das Potenzial für weitere Optimierungen erkannten, empfahlen wir dem Kunden, die Form so zu skalieren, dass sie das gleichzeitige Schneiden von zehn Linsen ermöglicht, was den Durchsatz für die Großserienproduktion erheblich steigern würde. Der Kunde nahm diese Lösung an, kaufte die maßgeschneiderte Ausrüstung und erteilte prompt einen Folgeauftrag, was sein Vertrauen in unsere Technologie und ihre Skalierbarkeit für künftige Anforderungen widerspiegelt.

Schlussfolgerung und Lehren aus den Erfahrungen

Dieser Fall bestätigt die Wirksamkeit des Plans zum Schneiden unregelmäßiger Formen beim hochpräzisen optischen Schneiden. Mit der SGI 20-Maschine konnten wir die Anforderungen des Kunden an unregelmäßige Linsenformen erfüllen und beide Teile in nur 4,5 Stunden bei gleichbleibender optischer Qualität ausliefern. Diese Methode reduzierte die Rüstzeit um 25% und den Verschnitt, was ideal für die optische Maßanfertigung ist.

Der Kunde hat diese maßgeschneiderte Ausrüstung bereits gekauft. Für die Zukunft schlagen wir vor, die Serienproduktion durch die Integration automatischer Messsysteme zu optimieren, um die Effizienz weiter zu steigern.

Wenn Sie ähnliche Bedürfnisse haben, Kontaktieren Sie uns für maßgeschneiderte Tests.

Diese Fallstudie wurde am 2. Mai 2024 auf der Grundlage von aktuellen Testdaten erstellt.