Technischer Leitfaden für Hochpräzisionsanwendungen

Dieser Artikel enthält einen umfassenden technischen Leitfaden für das Schneiden von Zirkonoxidkeramik, der sich mit den Herausforderungen beim Schneiden, optimierten Prozessparametern, Qualitätszielen und den einzigartigen Vorteilen der Endlos-Diamantdrahttechnologie für Branchen wie medizinische Implantate, Zahnprothetik, Optik und Halbleiter beschäftigt.

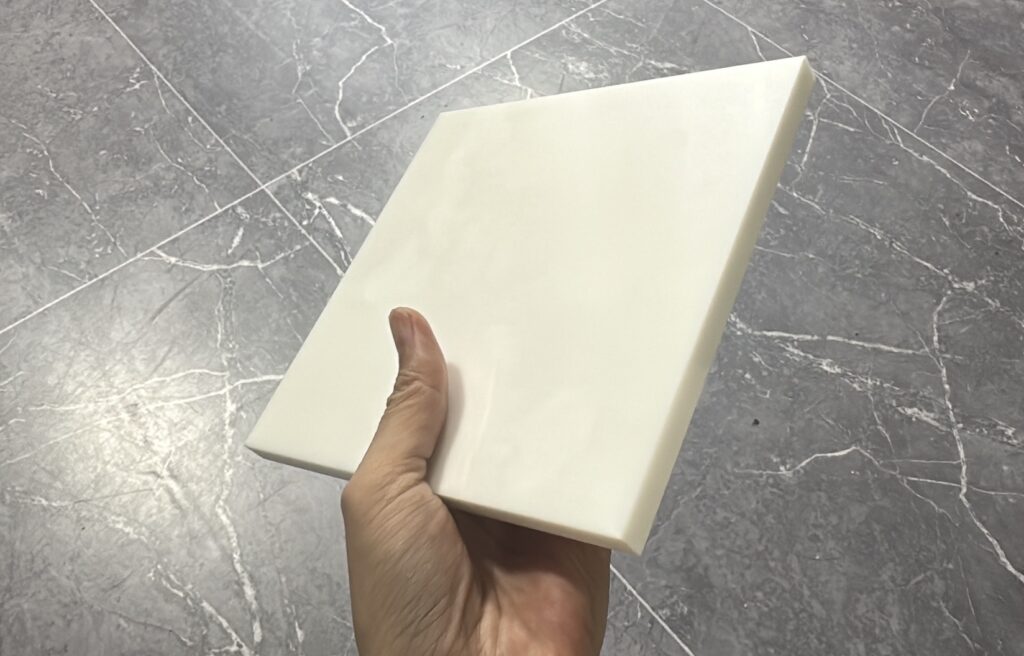

1. Materialeigenschaften von Zirkoniumdioxidkeramik

Zirkoniumdioxid (ZrO₂) ist eine Hochleistungskeramik, die in der Medizin-, Optik-, Halbleiter- und verschleißintensive Industrien. Sein Bearbeitungsverhalten ist definiert durch:

- Hohe Härte: Mohs ~8-8,5, Biegefestigkeit bis zu 1200 MPa.

- Umwandlungshärtung: Spannungsinduzierte Phasenänderung verbessert die Zähigkeit, erschwert aber die Risskontrolle.

- Sprödbruchneigung: Hohe Dichte mit begrenzter Plastizität.

- Thermische Empfindlichkeit: Durch Überhitzung entstehen Mikrorisse und Kantenabplatzungen.

Anwendungen: Zahnkronen, Implantate, optische Linsen, verschleißfeste Teile, SOFC-Elektrolyte.

2. Herausforderungen beim Schneiden

Die konventionelle Bearbeitung von Zirkoniumdioxid ist aufgrund der folgenden Faktoren schwierig:

- Kantenabplatzungen und Mikrorisse.

- Schwierigkeiten bei der Kontrolle von Schäden unter der Oberfläche (SSD).

- Hohe Schnittkräfte, die eine Rissausbreitung verursachen.

- Drahtabdrücke und übermäßiger Werkzeugverschleiß bei herkömmlichen Sägen.

3. Endlos-Diamant-Seilsäge Vorteile

Unser Endlos-Diamantseilsäge geht auf diese Herausforderungen ein:

- Geschlossener Hochgeschwindigkeitsregelkreis (bis zu 84 m/s) → stabiler und gleichmäßiger Schnitt.

- Einseitig gerichtete Bewegung → keine Umkehrspannung.

- Schneiden mit geringer Kraft → SSD und Mikrorisse werden reduziert.

- Ausgezeichnete Oberflächengüte → minimales oder kein Polieren erforderlich.

- Längere Lebensdauer der Werkzeuge aufgrund der stabilen Verwendung von Schleifmitteln.

4. Empfohlene Schnittparameter

| Parameter | Empfohlener Bereich | Anmerkungen |

|---|---|---|

| Lineare Drahtgeschwindigkeit | 60-90 m/s (nominal 60) | Höhere Geschwindigkeit = glattere Oberfläche |

| Vorschubgeschwindigkeit | 0,01-0,2 mm/min | Start bei 0,02 mm/min für Zirkoniumdioxid |

| Drahtspannung | Mittel-hoch | Optimieren zur Minimierung von Vibrationen |

| Diamantkorngröße | 60-200 µm (fein) | Grobe Körnung nur für Grobschnitt |

| Kühlmittelversorgung | Hochvolumig, kontinuierlich | Kühlmittel auf Ölbasis bevorzugt |

| Schneidemodus | Konstante Kraft | Zwangsweiser Vorschub verhindert plötzliche Rissbildung |

5. Spanntechnik & Prozesshinweise

- Stützteile mit Hinterlegplatten um Stress zu reduzieren.

- Sichern Sie dünne Wände, um Resonanzen zu vermeiden.

- Verwenden Sie konservative Einstellungen für optische/medizinische Teile.

- Schneiden Sie bei dicken Abschnitten in mehreren Schritten.

6. Qualitätsziele

| Metrisch | Zielwert |

|---|---|

| Oberflächenrauhigkeit (Ra) | <0,8 µm (optische Qualität) |

| Unterirdische Schäden (SSD) | <20-50 µm (abhängig von der Anwendung) |

| Defekte | Keine durchgehenden Risse oder große Absplitterungen |

| Geradheit der Kerbe | Erfüllt optische/bauliche Toleranzen |

7. Fehlersuche

- Zerspanung/Gratbildung → Vorschub reduzieren, feineres Korn verwenden, Kühlmittel erhöhen, Unterstützung verbessern.

- Mikrorisse/Verfärbung → Drahtgeschwindigkeit reduzieren oder Kühlmittelfluss erhöhen.

- Drahtbruch → Spannung, Ausrichtung der Führung und Haftung des Schleifmittels prüfen.

- Langsames Schneiden → Vorschub leicht erhöhen, SSD überwachen.

8. Validierung Arbeitsablauf

- Muster einer Testmatrix: Variieren Sie Drahtgeschwindigkeit, Vorschub und Körnung.

- Mikroskopische AuswertungOptische/SEM/Schnittanalyse von SSD.

- Validierung von Kundenproben: Test in Originalgröße unter den vorgesehenen Anwendungsbedingungen.

10. Schlussfolgerung

Aufgrund seiner Härte und Sprödigkeit ist Zirkoniumdioxid mit herkömmlichen Werkzeugen schwer zu bearbeiten. Die Website Endlos-Diamantseilsäge bietet eine bahnbrechende Lösung: Präzisionsschneiden mit hoher Geschwindigkeit und geringer Kraft mit minimaler Oberflächenbeschädigung und geringeren Polieranforderungen.

Diese Technologie ist ideal geeignet für medizinische Implantate, Zahnprothetik, Optik, Halbleiter und Herstellung von Hochleistungskeramikin denen sowohl Produktivität als auch Qualität entscheidend sind.

Kontaktieren Sie uns, um ein kostenloses Schnittmuster oder eine technische Vorführung anzufordern..