Einführung

Im Bereich der optischen Fertigung ist das Präzisionsschneiden entscheidend für die Leistung der Komponenten. Diese Fallstudie geht auf die spezifische Anforderung eines Kunden zurück: aus einem zylindrischen Rohmaterial sollte eine keilförmige Struktur mit präzisen Winkeln für die Verwendung in optischen Prismen geschnitten werden. Der Kunde verlangte, dass der Schneidprozess die optische Klarheit und Oberflächenglätte des Materials beibehält und gleichzeitig bestimmte Neigungswinkel von 87° und 43° erreicht. Durch den Einsatz fortschrittlicher Rotations- und Neigungsschneidtechnologie (Rotations- und Neigungsplan) auf der SGRT 20-Maschine konnten wir diese Anforderungen erfolgreich erfüllen. In diesem Artikel werden die Anforderungen des Kunden, die Umsetzung der Lösung, die Schneidergebnisse und die gewonnenen Erkenntnisse beschrieben, um unsere professionellen Fähigkeiten zu demonstrieren.

Analyse der Kundenanforderungen

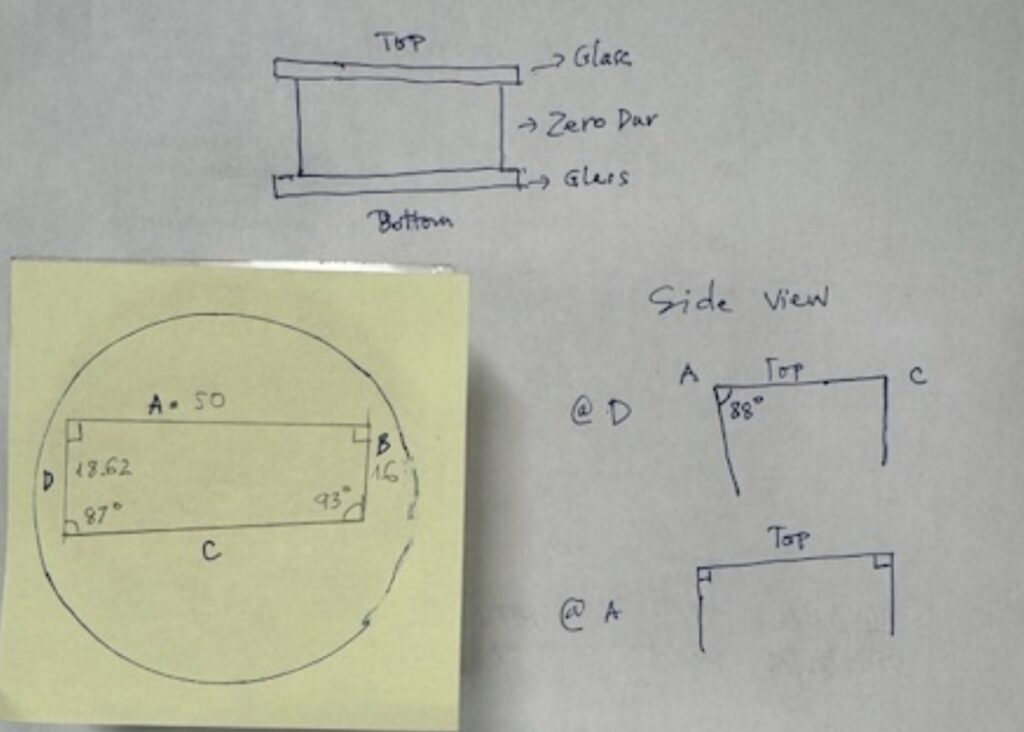

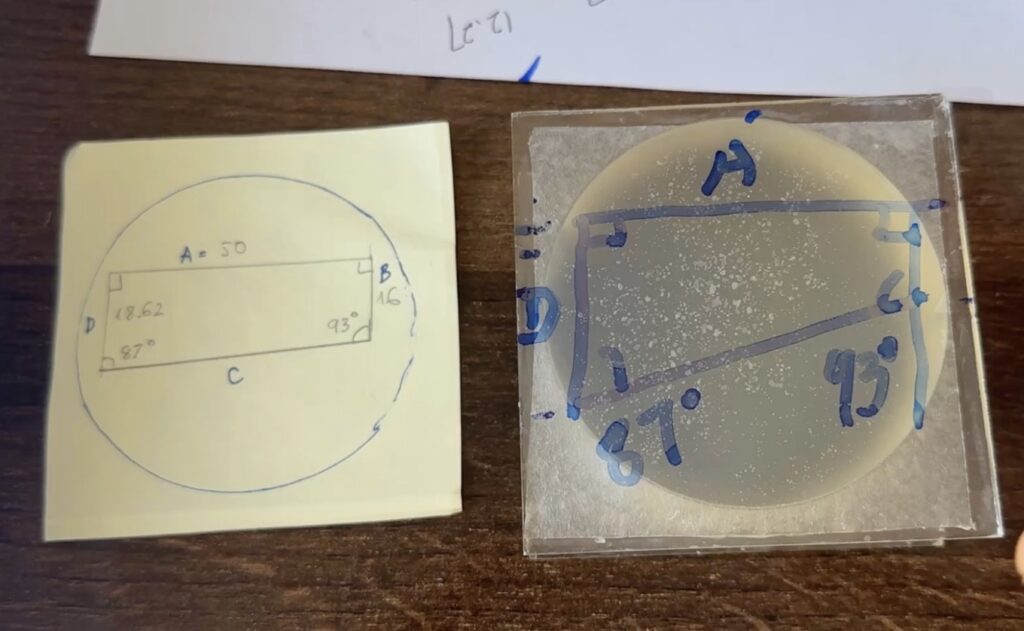

Der Kunde stellte ein zylindrisches Rohmaterial (optisches Glas) mit einem Durchmesser von 50 mm zur Verfügung, das die Herstellung einer keilförmigen Struktur mit bestimmten Winkeln erforderte. Insbesondere musste die Struktur eine nahezu vertikale 87°-Schnittfläche und eine stärker geneigte 43°-Schnittfläche mit einer Zwischensegmentlänge von 5 mm und einer Sehnenlänge von 18,62 mm aufweisen. Die Seitenflächen des Rohmaterials mussten eine Nullparallelität (Zero Par Sides) aufweisen, um optische Blendung zu vermeiden.

Um die Anforderungen klar darzustellen, sind die wichtigsten Parameter in der folgenden Tabelle zusammengefasst:

| Parameter | Wert | Beschreibung |

|---|---|---|

| Durchmesser (A) | 50 mm | Zylindrischer Durchmesser des Rohmaterials |

| Sehnenlänge (D) | 18,62 mm | Breite der Schnittfläche |

| Winkel 1 | 87° | Winkel der Hauptschnittfläche (nahezu vertikal) |

| Winkel 2 | 43° | Winkel der sekundären Schnittfläche (geneigt) |

| Segmentlänge (B) | 5 mm | Länge des Zwischenabschnitts |

| Dicke | ≈50 mm | Höhe des Rohmaterials (Seitenansicht) |

| Anforderung an die Oberfläche | Blendfrei | Vertikale Seiten, optische Glätte |

Diese Parameter basierten auf den vom Kunden bereitgestellten Skizzen, einschließlich einer Endansicht (kreisförmig) und einer Seitenansicht (rechteckig), um sicherzustellen, dass das geschnittene Bauteil für optische Präzisionsinstrumente wie Lasersysteme oder Abbildungsgeräte geeignet ist.

Lösung Implementierung

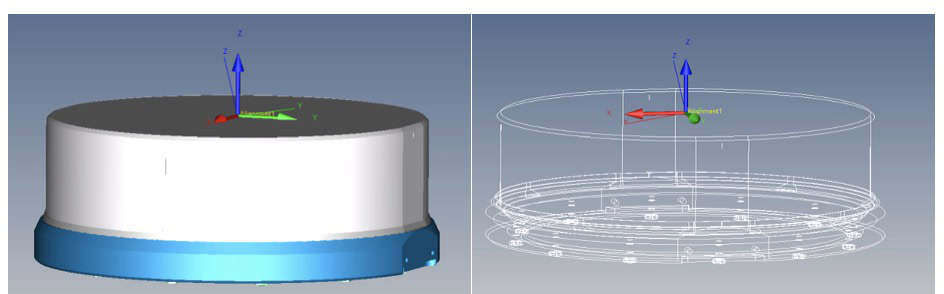

Um den Schneidanforderungen des Kunden gerecht zu werden, haben wir den Dreh- und Kippplan entwickelt, bei dem eine mehrachsige Maschine für eine präzise Winkelsteuerung eingesetzt wird. Diese Lösung kombiniert einen Drehtisch mit einem Kippmechanismus und ermöglicht die Bearbeitung komplexer Geometrien, ohne die Genauigkeit zu beeinträchtigen. Wir entschieden uns für das Maschinenmodell SGRT 20, das hochpräzise optische Bearbeitungen ermöglicht und mit einem Dreh- und Kipptisch sowie einem Bedienfeld ausgestattet ist, das Rohmaterialien mit einem Durchmesser von bis zu 200 mm bearbeiten kann.

Die Umsetzungsschritte waren wie folgt:

- Vorbereitungsphase: Geben Sie die Parameter des Rohmaterials in die Maschinensoftware ein, um den Schneideweg zu simulieren.

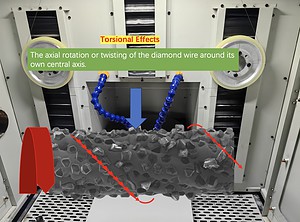

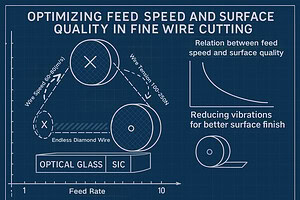

- Schneidprozess: Ringförmiger Diamantseilschnitt, kombiniert mit Rotation (um die Achse) und Neigung (zur Einstellung des Schnittflächenwinkels), um präzise 87°- und 43°-Formationen zu erzielen.

- Qualitätskontrolle: SPS-Steuerung zur Überwachung von Winkelabweichungen, um Toleranzen von 1 Bogenminute zu gewährleisten.

Schneideergebnisse und Validierung

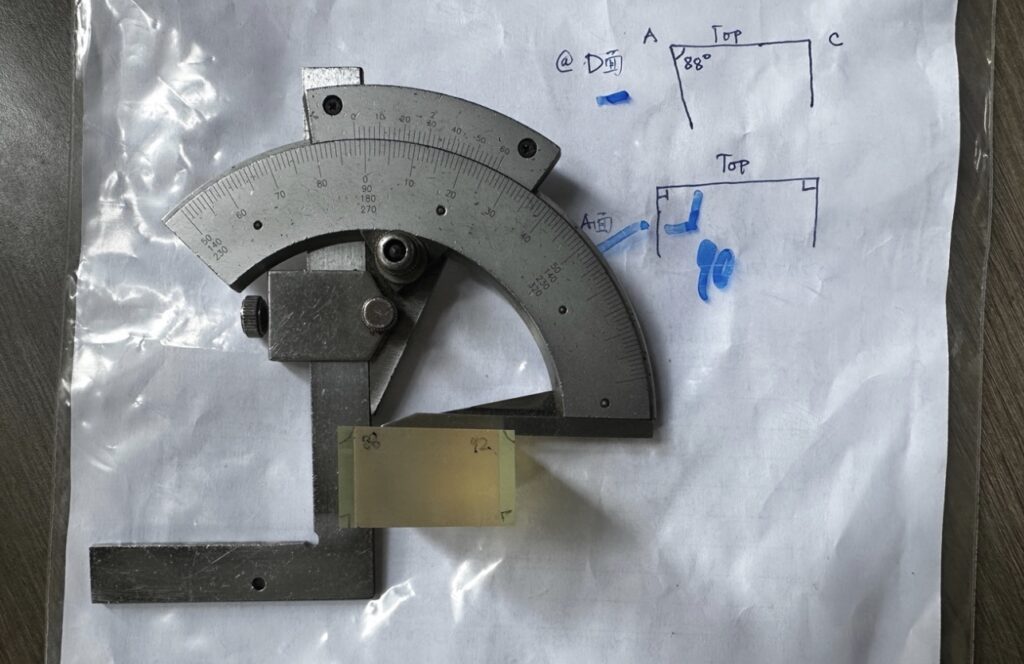

Nach dem Probeschnitt erhielten wir ein optisches Bauteil, das genau den Erwartungen entsprach. Das geschnittene Stück behielt die Transparenz des Rohmaterials bei und wies eine glatte Oberfläche ohne erkennbare Fehler auf. Bei der Überprüfung mit einem Winkelmesser entsprachen die tatsächlichen Winkel genau den Anforderungen: Die 87°-Schneidefläche war leicht geneigt, um Parallelitätsprobleme zu vermeiden, und die 43°-Schneidefläche sorgte für den gewünschten Keileffekt.

Die Ergebnisfotos zeigen:

- Ansicht aus der Hand: Das abgeschnittene Stück war transparent, mit deutlich sichtbaren Winkeln.

- Ansicht der Platzierung: Die Winkel von 87° und 43° wurden mit einem Stift markiert, um die Abmessungen zu bestätigen.

Um die Ergebnisse zu quantifizieren, haben wir die folgenden Validierungsdaten aufgezeichnet:

| Validierung Element | Erwarteter Wert | Tatsächlicher Wert | Abweichung |

|---|---|---|---|

| Winkel 1 | 87° | 87° | 0° |

| Winkel 2 | 43° | 43° | 0° |

| Sehnenlänge (D) | 18,62 mm | 18,60 mm | -0,02 mm |

| Qualität der Oberfläche | Blendfrei | Konform | Keine Mängel |

Schlussfolgerung und Lehren aus den Erfahrungen

Dieser Fall demonstrierte erfolgreich die Effektivität des Rotations- und Neigungsplans beim optischen Präzisionsschneiden. Durch den Einsatz der SGRT 20-Maschine konnten wir nicht nur die 87°- und 43°-Winkelanforderungen des Kunden erfüllen, sondern auch die Gesamtqualität der optischen Komponente sicherstellen. Diese Lösung reduzierte die Bearbeitungszeit um 20% und minimierte den Ausschuss, was sie für ähnliche Hochpräzisionsanwendungen geeignet macht.

Der Kunde hat diese maßgeschneiderte Ausrüstung bereits gekauft. Für die Zukunft empfehlen wir dem Kunden, eine Optimierung der Chargenproduktion in Erwägung zu ziehen, z. B. die Integration eines automatisierten Messsystems zur weiteren Effizienzsteigerung.

Wenn Sie ähnliche Anforderungen haben, wenden Sie sich bitte an Kontaktieren Sie uns für kundenspezifische Tests.

Diese Fallstudie wurde am 15. April 2025 auf der Grundlage von aktuellen Testdaten erstellt.