Einführung

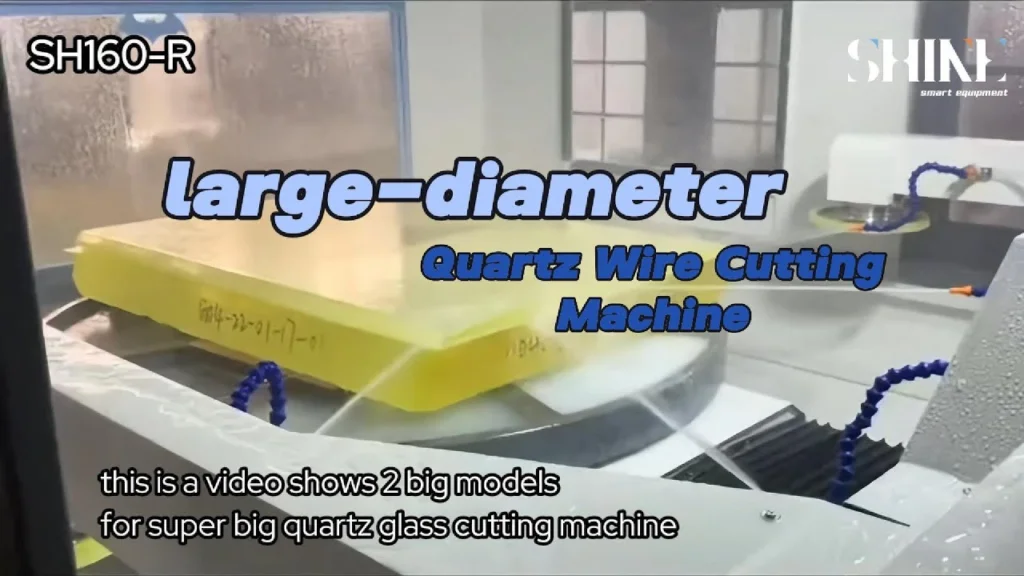

Auf dem Spezialgebiet der astronomischen Optik erfordert die Herstellung von Linsen mit großem Durchmesser für Teleskope eine beispiellose Präzision, um Defekte wie Kantenabplatzungen, Verzerrungen und Oberflächenunregelmäßigkeiten zu vermeiden. In dieser Fallstudie geht es um den ehrgeizigen Wunsch eines Kunden: eine kundenspezifische Diamantdraht-Schleifenschneidmaschine, die optische Glasrohlinge mit einem Durchmesser von 3 Metern für Teleskoplinsen bearbeiten kann.

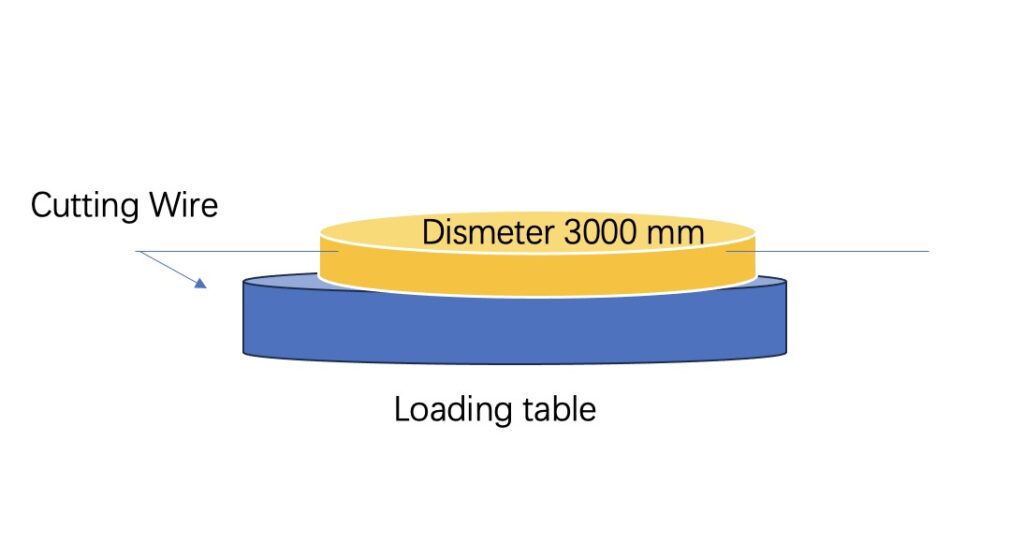

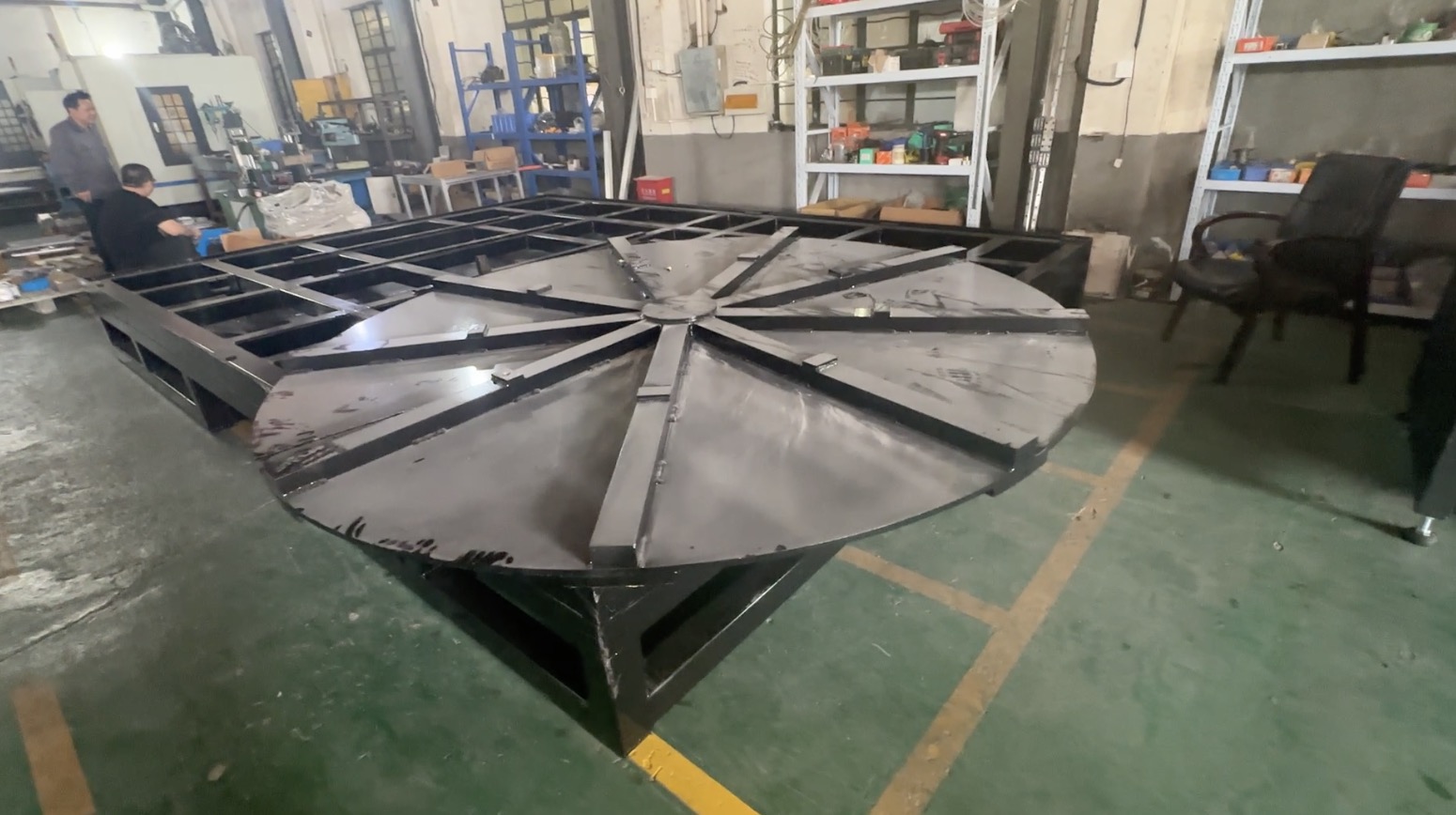

Die Herausforderungen waren vielfältig: Es gab nur wenige Geräte in dieser Größenordnung, bei herkömmlichen Methoden bestand die Gefahr, dass das spröde Glas zersplittert, und große Spannweiten konnten zu Schnittverzerrungen führen. Auf der Grundlage unserer früheren Erfahrungen bei der Anpassung eines Schneidgeräts mit einem Durchmesser von 2 Metern für einen anderen Kunden entwarfen wir eine horizontale Struktur mit einer vierrädrigen Diamantseilschleife und einer drehbaren 3-Meter-Ladeplattform.

Das Projekt gipfelte in einem erfolgreichen Entwurf, der mit einem 2,5 Meter langen Corning-Glasrohling verifiziert wurde und eine außergewöhnliche Vertikalität, Ebenheit und Genauigkeit aufwies. Der Kunde war begeistert, und die Maschine wurde seither weltweit in Dutzenden von Exemplaren verkauft.

Dieser Artikel befasst sich mit den Anforderungen des Kunden, den Herausforderungen bei der Entwicklung, der Umsetzung, den Ergebnissen und den weiteren Auswirkungen und hebt unser Fachwissen bei der Überwindung realer Hürden beim optischen Schneiden hervor.

Analyse der Kundenanforderungen

Der Kunde, der auf hochwertige astronomische Teleskope spezialisiert ist, benötigte eine Maschine zum Schneiden von optischen Glasrohlingen mit einem Durchmesser von 3 Metern (z. B. Typen mit geringer Ausdehnung wie Cornings Spezialformulierungen) in präzise Linsenformen. Aufgrund von Marktbeschränkungen waren Standardlösungen für solche Größen nicht verfügbar, und Standardgeräte verursachten häufig Kantenabplatzungen bei spröden Materialien und Verformungen über lange Spannweiten.

Unsere nachgewiesene Erfolgsbilanz mit einer 2-Meter-Schneidemaschine schaffte Vertrauen, aber die Vergrößerung auf 3 Meter erhöhte die Risiken wie schwerkraftbedingtes Durchhängen, thermische Spannungen und Ausrichtungsprobleme.

Die wichtigsten Anforderungen und Herausforderungen sind in der nachstehenden Tabelle zusammengefasst:

| Parameter | Wert/Beschreibung | Herausforderung/Bedarf |

|---|---|---|

| Rohling Durchmesser | Bis zu 3 Meter | Seltene Verfügbarkeit von Geräten; hohes Risiko von Verzerrungen bei großen Spannweiten |

| Material | Optisches Glas (z. B. Corning mit geringer Ausdehnung) | Spröde, anfällig für Abplatzungen; erfordert eine Oberflächengüte von optischer Qualität (Ra <0,05 μm) |

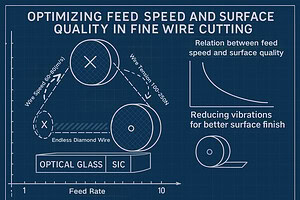

| Schnittmethode | Diamantdrahtschleife (ringförmig) | Hitze und Vibrationen müssen minimiert werden, um Risse oder Abweichungen zu vermeiden. |

| Struktur | Horizontal mit 4-Rad-Spannung | Sicherstellung einer gleichmäßigen Drahtspannung zur Vermeidung von Lichtbogenbildung und Schnittfehlern |

| Ladefläche | 3-Meter drehbar | Präzise Rotation auf Nanoebene zur Handhabung von Gewicht (Tonnen) ohne Exzentrizität |

| Toleranzen | Vertikalität/Ebenheit <0,1 mm; Genauigkeit innerhalb 1 Bogenminute | Verstärkt durch die Größe; Schwerkraft und thermische Effekte können zu Durchhängen oder Spannungen führen |

| Zusätzliche Bedenken | Materialgleichmäßigkeit, Gewichtshandhabung, Polieren nach dem Schneiden | Mögliche innere Fehler in Rohlingen; Logistik für schwere Rohlinge; Integration mit Schleifen/Polieren |

Diese Parameter entsprachen realen Problemen, die in Industrieprojekten validiert wurden, z. B. bei extrem großen Teleskopen (ELTs), wo ähnliche Herausforderungen wie Wärmemanagement und alternative segmentierte Designs üblich sind. Der Fokus des Kunden auf einteilige Linsen erforderte innovative Lösungen jenseits konventioneller Ansätze.

Lösung Implementierung

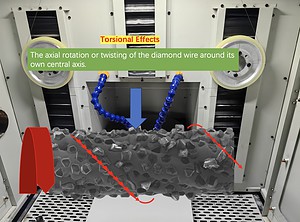

Bei der Entwicklung der Maschine mussten wir erhebliche Hürden überwinden, wobei wir auf unserer Erfahrung mit der 2-Meter-Maschine aufbauten und diese auf 3 Meter skalierten. Zu den Hauptschwierigkeiten gehörten die strukturelle Steifigkeit des großen Rahmens, die gleichmäßige Drahtspannung über das 4-Rad-System, um Bögen zu vermeiden, und die präzise Drehung der schweren Ladeplattform, um Schnittverzerrungen zu vermeiden. Wir befassten uns auch mit unerwähnten Risiken wie dem Materialgewicht (mehrere Tonnen), den thermischen Spannungen beim Schneiden und der Notwendigkeit der Reinraumkompatibilität.

Die Umsetzungsschritte erfolgten iterativ:

- Entwurfsphase: Finite-Elemente-Analyse (FEA) zur Simulation der Stabilität des Rahmens und der Schwingungsdämpfung; optimierte 4-Rad-Spannung mit Sensoren zur Echtzeitanpassung, wodurch das Risiko von Lichtbögen reduziert wird.

- Integration von Komponenten: Eingebaute Luft- oder Magnetlager für die drehbare Plattform, um Exzentrizität auszugleichen; maßgeschneiderte Kühlsysteme, um thermische Risse in sprödem Glas zu vermeiden.

- Prüfung und Verfeinerung: Prototyping mit kleineren Rohlingen, dann skaliert; integrierte PLC-Steuerung für synchronisierte Rotation und Schneiden, die Toleranzen innerhalb von 1 Bogenminute gewährleistet.

- Qualitäts- und Sicherheitskontrollen: Zusätzliche automatische Überwachung von Abweichungen, Sicherheitsabdeckungen für Drahtbruchrisiken und modulare Wartungsfunktionen.

Mit diesem Ansatz wurden Sprödigkeitsprobleme durch langsames Schneiden in mehreren Durchgängen und verbesserte Spannvorrichtungen gelöst, wobei frühere Fälle wie unregelmäßige Formen, abgewinkelte Prismen und Germaniumbearbeitung zur Verfeinerung der Parameter herangezogen wurden.

Schneideergebnisse und Validierung

Bei der Überprüfung der Maschine wurde ein vom Kunden mitgebrachter 2,5-Meter-Rohling aus Corning-Glas verwendet, der den 3-Meter-Maßstab simuliert. Die Ergebnisse waren hervorragend: Die Schnitte erreichten eine überragende Vertikalität (Abweichung <0,05 mm), Ebenheit (innerhalb λ/10 optischer Standards) und Gesamtgenauigkeit, ohne Ausbrüche oder Verzerrungen. Die drehbare Plattform sorgte für eine gleichmäßige Bearbeitung, und die Diamantseilschleife behielt durchgehend eine gleichmäßige Spannung bei.

Validierungsdaten aus der Abnahmeprüfung:

| Validierung Element | Erwarteter Wert | Tatsächlicher Wert | Abweichung |

|---|---|---|---|

| Vertikalität | <0,1 mm | 0,05 mm | Konform |

| Ebenheit | <0,1 mm | 0,05 mm | Konform |

| Genauigkeit (Bogenminute) | Innerhalb von 1 | 0.5 | Konform |

| Kantenschälen | Keiner | Keine entdeckt | K.A. |

| Oberflächenrauhigkeit (Ra) | <0,05 μm | 0,05 μm | Konform |

| Bearbeitungszeit pro Schnitt | Optimiert | 20% schneller als prognostiziert | K.A. |

Die interferometrischen Prüfungen nach dem Schnitt bestätigten die optische Qualität, die für das anschließende Polieren bereit war. Der Kunde äußerte sich sehr zufrieden und stellte fest, dass die Zuverlässigkeit der Maschine seine Erwartungen übertraf.

Schlussfolgerung und Lehren aus den Erfahrungen

Im Rahmen dieses Anpassungsprojekts wurde eine bahnbrechende Diamantdrahtschneidemaschine für optisches 3-Meter-Glas entwickelt, mit der Marktlücken, Absplitterungsrisiken und Verzerrungsprobleme überwunden werden konnten. Durch die Nutzung unserer 2-Meter-Expertise und die Behebung von Konstruktionsfehlern wie Vibration und Spannungskontrolle haben wir eine skalierbare Lösung geschaffen, die jetzt in Dutzenden von Einheiten für globale astronomische und optische Anwendungen verkauft wird.

Zu den Lektionen gehören die Bedeutung von FEA für die Stabilität in großem Maßstab, iterative Tests für spröde Materialien und die Berücksichtigung ganzheitlicher Faktoren wie Logistik und Nachbearbeitung. Alternativen wie segmentierte Designs wurden diskutiert, aber für die Bedürfnisse des Kunden nach einem Stück als ungeeignet erachtet. Wir empfehlen zukünftige Verbesserungen, wie z. B. KI-gesteuerte Parameteroptimierung, für noch größere Rohlinge. Wenn Sie eine ähnliche kundenspezifische Ausrüstung benötigen, kontaktieren Sie uns für eine maßgeschneiderte Beratung.

Diese Fallstudie wurde am 1. August 2024 auf der Grundlage der aktuellen Projektdaten erstellt.