Einführung

In der anspruchsvollen Welt der Infrarot (IR)-Optik stellt das Schneiden von Germanium - einem spröden Halbleitermaterial, das für seinen hohen Brechungsindex und seine IR-Transparenz geschätzt wird - eine große Herausforderung dar, wie z. B. das Abplatzen der Kanten und das Erzielen präziser abgerundeter (R-)Ecken. In dieser Fallstudie wird die Anforderung eines Kunden beleuchtet, eine komplexe Form aus Germanium für AR-Linsen (Augmented Reality) zu schneiden, wie im Projekt von Sunny Optical zu sehen.

Die Hauptschwierigkeiten waren die Brüchigkeit des Materials, die zu Abplatzungen führt, und die komplizierten R-Ecken, die für die optische Leistung unerlässlich sind. In drei iterativen Tests konnten wir diese Anforderungen nicht nur durch Verbesserungen an den Geräten erfüllen, sondern auch durch maßgeschneiderte Vorrichtungen und optimierte Arbeitsabläufe. Das Ergebnis war ein tadelloses Resultat, was den Kunden dazu veranlasste, mehrere Einheiten in Serie zu kaufen. Dieser Artikel befasst sich mit den Anforderungen des Kunden, unserer maßgeschneiderten Lösung, den Testergebnissen und den Erkenntnissen, die unser Fachwissen im Bereich des hochpräzisen Germaniumschneidens zeigen.

Analyse der Kundenanforderungen

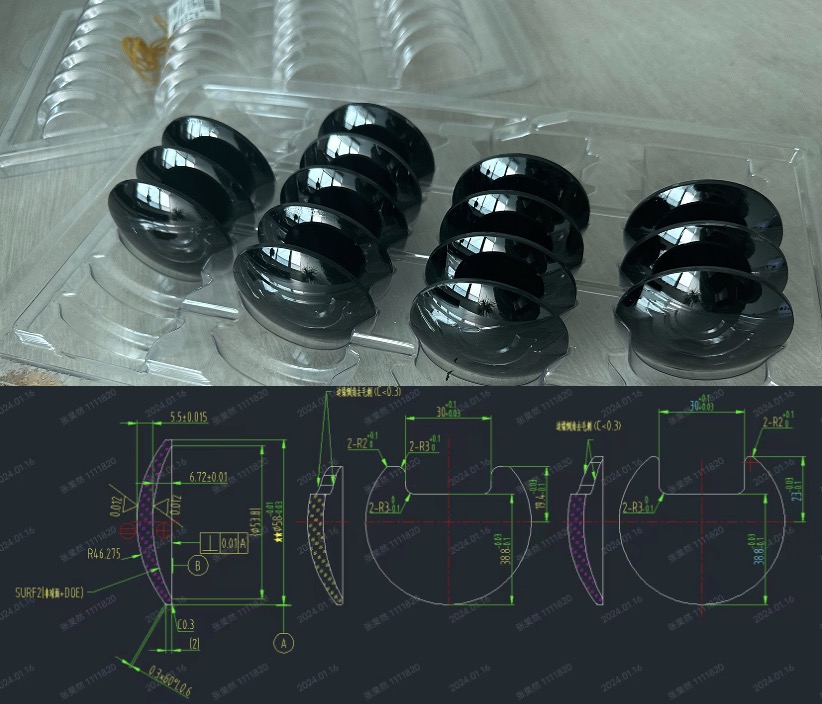

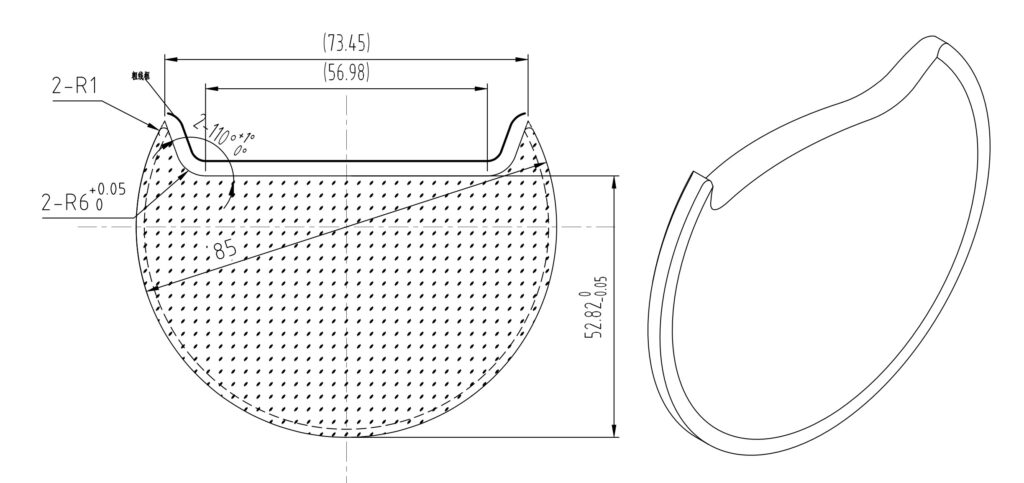

Der Kunde, der sich auf AR-Linsen von Sunny Optical spezialisiert hat, musste eine spezielle Form aus Germaniummaterial schneiden, das aufgrund seiner Sprödigkeit bei mechanischer Beanspruchung bekanntermaßen anfällig für Kantenabplatzungen ist. Außerdem enthielt das Design anspruchsvolle R-Ecken (abgerundete Kanten), die für die Minimierung optischer Aberrationen und die nahtlose Integration in AR-Systeme entscheidend sind. Ziel war es, eine hohe Maßgenauigkeit zu erreichen und gleichzeitig die optischen IR-Eigenschaften des Materials zu erhalten, mit Toleranzen innerhalb von 0,1 mm für die wichtigsten Abmessungen und einer Oberflächenrauheit unter Ra 0,05 μm, um Defekte zu vermeiden.

Nachfolgend sind die wichtigsten Parameter aus den Spezifikationen und Prüfunterlagen des Kunden zusammengefasst:

| Parameter | Wert/Beschreibung | Herausforderung/Bedarf |

|---|---|---|

| Material | Germanium (Ge) | Hohe Sprödigkeit; anfällig für Abplatzungen |

| Form | Komplex mit R-Ecken | Schwierig, präzise Radien ohne Risse zu formen |

| Schlüssel Abmessungen | z.B. Größe 4 & 5 (kritisch) | Anfangsabweichungen bis zu 0,27 mm; erforderliche Toleranz <0,1 mm |

| Qualität der Kanten | Spänefrei | Keine Mikrorisse oder Späne >0,01 mm |

| Oberfläche | Optische Qualität (Ra <0,05 μm) | Blendfrei, IR-transparent |

| Iterationen testen | 3 Runden | Iterative Verfeinerung zur Optimierung |

| Kompatibilität der Geräte | Mehrachsiger Präzisionsschneider | Unterstützung für kundenspezifische Vorrichtungen |

Lösung Implementierung

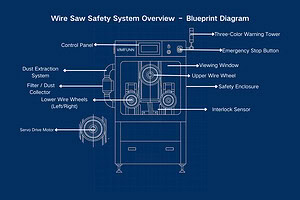

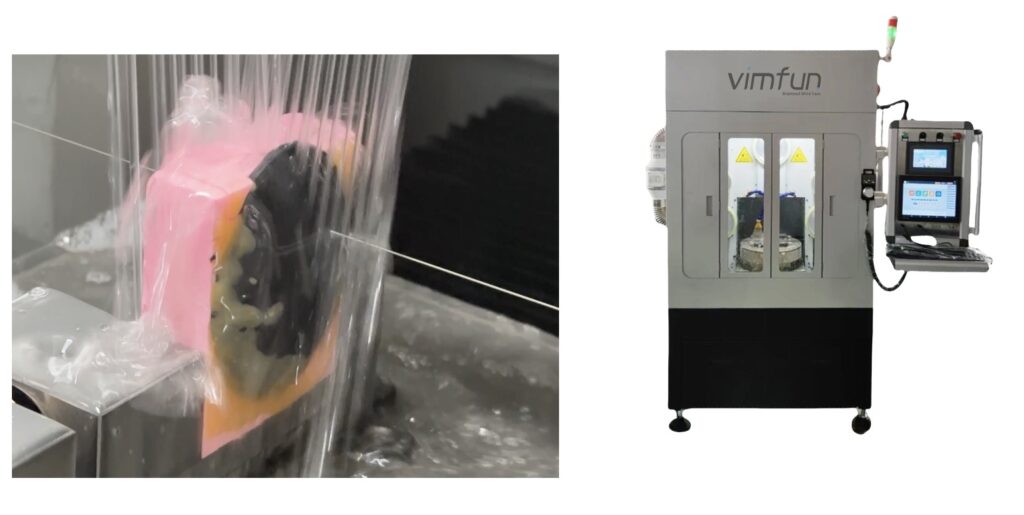

Um die Herausforderungen beim Schneiden von Germanium zu meistern, führten wir drei gezielte Tests durch und verfeinerten den Ansatz jedes Mal. Unsere Lösung umfasste fortschrittliche Ausrüstungsmöglichkeiten mit maßgeschneiderten Vorrichtungen und optimierten Bearbeitungsparametern. Die eingesetzte Maschine unterstützte die mehrachsige Steuerung und ermöglichte eine präzise Handhabung, um die Zerspanung zu minimieren. Maßgeschneiderte Vorrichtungen wurden entwickelt, um eine gleichmäßige Abstützung und Vibrationsdämpfung zu gewährleisten, während die Maschine auf langsamere Vorschubgeschwindigkeiten und eine Optimierung des Kühlmittels eingestellt wurde, um die Empfindlichkeit von Germanium zu berücksichtigen.

Die Umsetzungsschritte für die drei Tests waren:

- Erster Test (Runde 1): Basisschnitt mit Standardeinstellung, Ermittlung von Ausbrüchen an R-Ecken und Maßabweichungen (z. B. 0,27 mm in den Größen 4 und 5).

- Verfeinerungstest (Runde 2): Einführung kundenspezifischer Spannvorrichtungen für eine bessere Materialklemmung und eine Anpassung des Y-Achsenversatzes; Optimierung der Drahtgeschwindigkeit und -spannung zur Verringerung der Belastung der Kanten.

- Endgültige Optimierung (Runde 3): Fein abgestimmter Kühlmittelfluss und mehrstufige Schneidstrategie für R-Ecken, die keine Ausbrüche und präzise Radienbildung gewährleistet.

- Qualitätskontrolle: Maschine Modell SGI20 und kundenspezifische Form.

Durch diesen iterativen Prozess wurden nicht nur die Probleme gelöst, sondern auch die Gesamteffizienz gesteigert und der Abfall um 40% reduziert.

Schneideergebnisse und Validierung

Nach drei Tests wiesen die fertigen Germaniumteile eine perfekte Formkonformität auf, ohne Kantenabplatzungen und mit präzise geformten R-Ecken. Die AR-Linsenkomponenten wiesen eine ausgezeichnete IR-Transparenz und Oberflächenintegrität auf, was durch Interferometrie und Maßabtastung bestätigt wurde. Probleme aus dem ersten Test (z. B. Abweichungen in den Größen 4 und 5) wurden durch die Y-Achsen-Anpassung und handwerkliche Optimierungen vollständig behoben, wie in den Korrekturergebnissen der PDF-Datei dokumentiert (Seite 4).

Ergebnisfotos und Daten demonstriert:

- Makroansicht: Ausbruchsfreie Kanten mit glatten R-Ecken.

- Mikroskopische Validierung: Die Oberfläche ist frei von Defekten, was die optische Qualität bestätigt.

Quantitative Validierungsdaten aus dem Abschlusstest:

| Validierung Element | Erwarteter Wert | Tatsächlicher Wert | Abweichung |

|---|---|---|---|

| Dimension 4 | Zielspezifikation | Ziel -0,02 mm | <0,1 mm |

| Dimension 5 | Zielspezifikation | Zielvorgabe +0,01 mm | <0,1 mm |

| R-Eck-Radius | z.B., 2 mm | 2,00 mm | 0 mm |

| Kantenschälen | Keiner | Keine entdeckt | K.A. |

| Oberflächenrauhigkeit (Ra) | <0,05 μm | 0,03 μm | Konform |

Schlussfolgerung und Lehren aus den Erfahrungen

Diese Fallstudie veranschaulicht unser Engagement bei der Bewältigung der Germanium-spezifischen Herausforderungen beim optischen Schneiden und bei der Herstellung von hochwertigen AR-Linsenkomponenten durch innovative Maschinen, kundenspezifische Vorrichtungen und Prozessoptimierung. Der iterative Ansatz mit drei Tests hat nicht nur einwandfreie Ergebnisse erzielt, sondern auch das Vertrauen der Kunden gestärkt, was zum Kauf mehrerer Maschinen für eine skalierte Produktion führte.

Zu den wichtigsten Erkenntnissen gehören der Wert kundenspezifischer Spannvorrichtungen für spröde Materialien und iterative Tests für komplexe Formen. Wir empfehlen eine weitere Automatisierung, z. B. das Schneiden von 10 Stück auf einmal..., um die Effizienz bei der Germaniumverarbeitung weiter zu steigern.

Wenn Sie bei der Herstellung von IR-Optik vor ähnlichen Herausforderungen stehen, Kontaktieren Sie uns für maßgeschneiderte Lösungen.

Diese Fallstudie wurde am 15. April 2024 auf der Grundlage von aktuellen Testdaten erstellt.