Giới thiệu

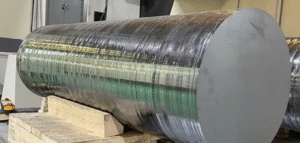

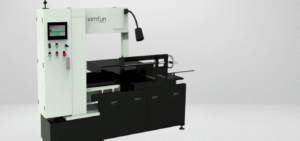

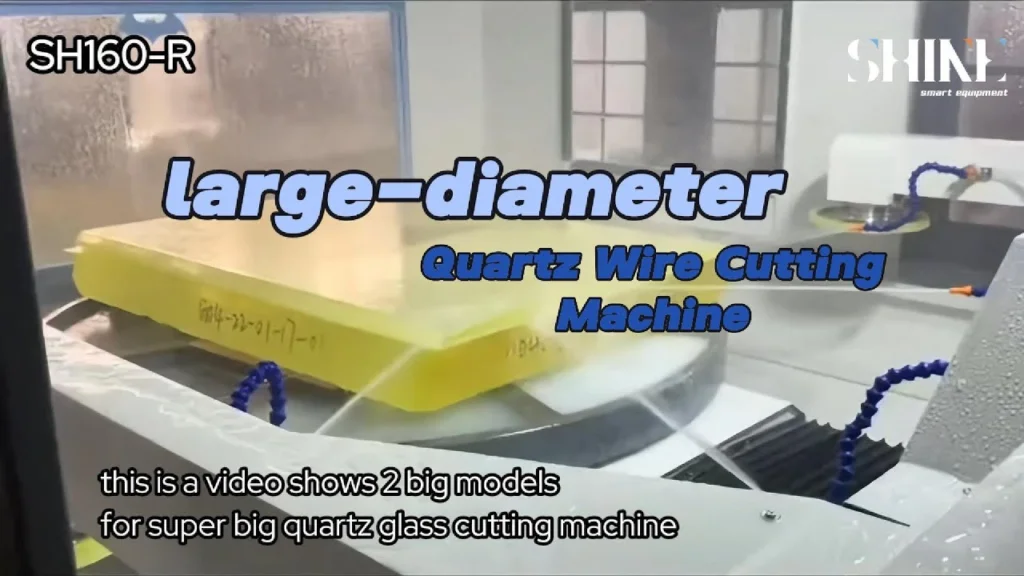

Trong lĩnh vực chuyên môn về quang học thiên văn, việc sản xuất các ống kính có đường kính lớn cho kính thiên văn đòi hỏi độ chính xác vô song để tránh các khuyết tật như vết nứt cạnh, biến dạng và bề mặt không đều. Nghiên cứu trường hợp này xoay quanh yêu cầu đầy tham vọng của một khách hàng: một máy cắt dây kim cương dạng vòng tùy chỉnh có khả năng xử lý các phôi kính quang học có đường kính 3 mét cho ống kính kính thiên văn.

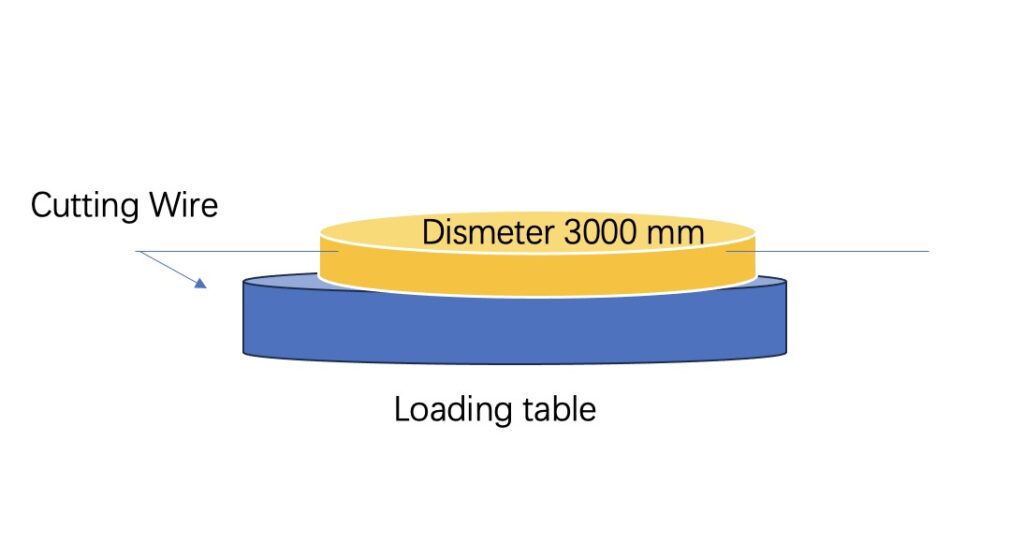

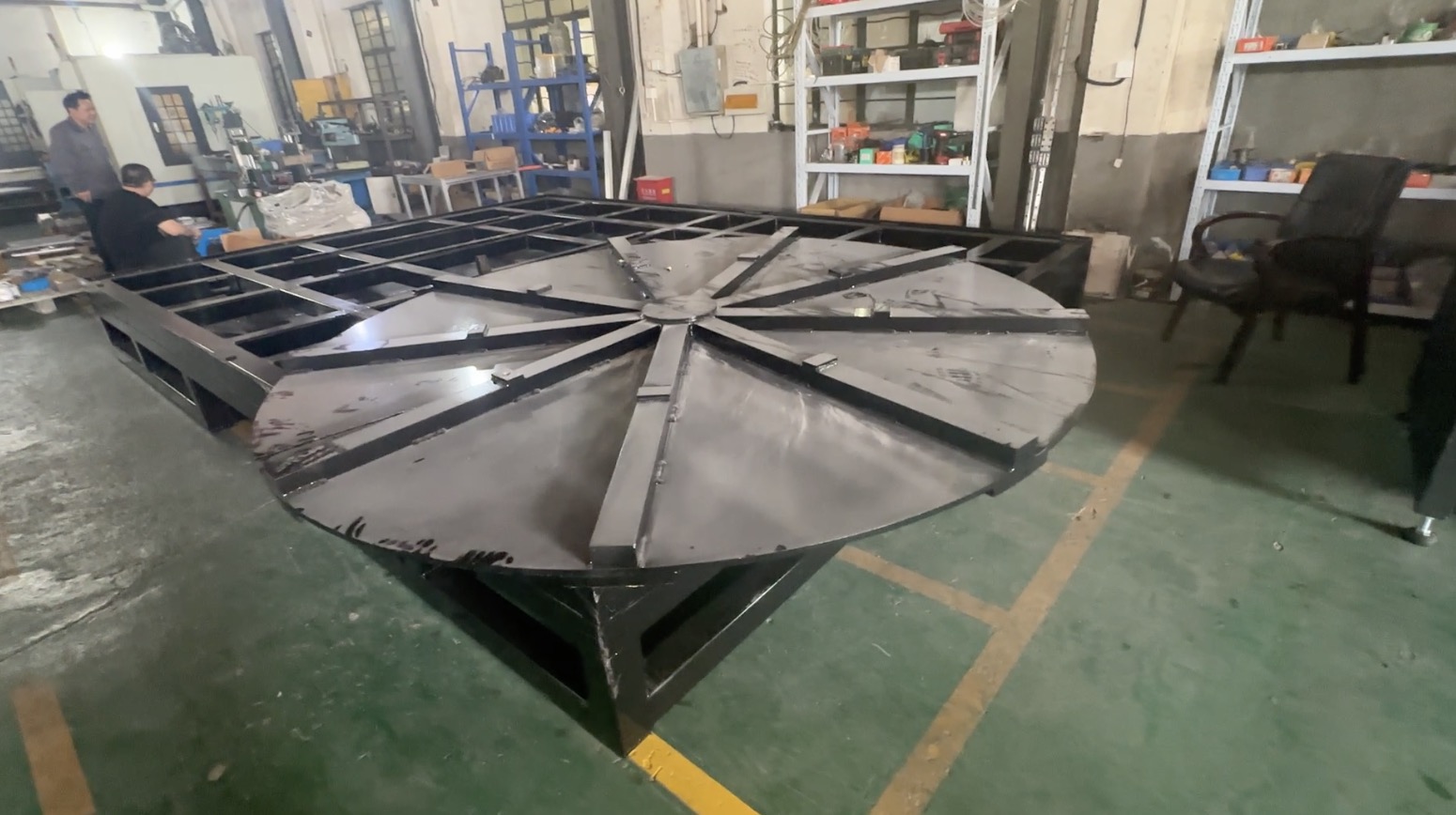

Các thách thức là đa dạng và phức tạp—việc tìm kiếm thiết bị phù hợp cho quy mô lớn như vậy là rất hiếm, các phương pháp truyền thống có nguy cơ làm vỡ kính dễ vỡ, và khoảng cách lớn có thể dẫn đến biến dạng khi cắt. Dựa trên kinh nghiệm trước đây trong việc tùy chỉnh một máy cắt có đường kính 2 mét cho một khách hàng khác, chúng tôi đã thiết kế một cấu trúc ngang với vòng dây kim cương căng bằng 4 bánh xe và một bệ tải có thể xoay có đường kính 3 mét.

Dự án đã đạt được thành công với thiết kế hoàn thiện, được kiểm chứng bằng mẫu kính Corning có kích thước 2,5 mét, cho kết quả xuất sắc về độ thẳng đứng, độ phẳng và độ chính xác. Khách hàng rất hài lòng, và máy này đã được bán hàng chục đơn vị trên toàn thế giới.

Bài viết này đi sâu vào nhu cầu của khách hàng, thách thức thiết kế, quá trình triển khai, kết quả đạt được và những tác động rộng hơn, nhấn mạnh chuyên môn của chúng tôi trong việc vượt qua các thách thức thực tế trong công nghệ cắt quang.

Phân tích yêu cầu của khách hàng

Khách hàng, chuyên sản xuất kính thiên văn cao cấp, cần một máy cắt kính quang học có đường kính 3 mét (ví dụ: loại kính có hệ số giãn nở thấp như các công thức chuyên dụng của Corning) thành các hình dạng ống kính chính xác. Hạn chế của thị trường khiến các giải pháp sẵn có không phù hợp cho kích thước này, trong khi thiết bị tiêu chuẩn thường gây ra hiện tượng nứt mép trên vật liệu giòn và biến dạng trên các đoạn dài.

Kinh nghiệm thành công của chúng tôi với máy cắt tùy chỉnh 2 mét đã xây dựng niềm tin, nhưng việc mở rộng quy mô lên 3 mét đã làm gia tăng các rủi ro như hiện tượng cong vênh do trọng lực, ứng suất nhiệt và vấn đề căn chỉnh.

Các yêu cầu chính và thách thức được tóm tắt trong bảng dưới đây:

| Tham số | Giá trị/Mô tả | Thách thức/Yêu cầu |

|---|---|---|

| Đường kính trống | Lên đến 3 mét | Sự sẵn có của thiết bị hiếm; nguy cơ biến dạng cao trong các khoảng cách lớn. |

| Vật liệu | Kính quang học (ví dụ: Corning có hệ số giãn nở thấp) | Dễ vỡ, dễ bong tróc; yêu cầu bề mặt có độ nhẵn quang học (Ra <0,05 μm) |

| Phương pháp cắt | Dây kim cương hình vòng (hình vòng tròn) | Phải giảm thiểu nhiệt độ và rung động để tránh nứt hoặc lệch lạc. |

| Cấu trúc | Ngang với 4 bánh căng | Đảm bảo độ căng dây đều để tránh hình thành tia lửa và lệch vị trí cắt. |

| Bàn nâng | 3 mét có thể xoay | Độ chính xác quay ở cấp độ nano để xử lý trọng lượng (tấn) mà không gây lệch tâm. |

| Dung sai | Độ thẳng đứng/độ phẳng <0,1 mm; độ chính xác trong phạm vi 1 phút cung. | Do kích thước lớn, tác động của trọng lực và nhiệt độ có thể gây ra hiện tượng chảy xệ hoặc căng thẳng. |

| Những vấn đề khác | Độ đồng nhất của vật liệu, khả năng xử lý trọng lượng, đánh bóng sau khi cắt | Các khuyết tật tiềm ẩn trong phôi; logistics cho phôi nặng; tích hợp với quá trình mài/đánh bóng |

Các thông số kỹ thuật này đã giải quyết các vấn đề thực tế được xác nhận trong các dự án công nghiệp, chẳng hạn như các dự án liên quan đến Kính viễn vọng Siêu Lớn (ELTs), nơi các thách thức tương tự như quản lý nhiệt và thiết kế phân đoạn thay thế là phổ biến. Sự tập trung của khách hàng vào ống kính một mảnh đã đòi hỏi các giải pháp sáng tạo vượt ra ngoài các phương pháp truyền thống.

Triển khai giải pháp

Thiết kế máy móc đòi hỏi phải vượt qua nhiều thách thức lớn, dựa trên kinh nghiệm từ mô hình 2 mét nhưng mở rộng quy mô lên 3 mét. Các khó khăn chính bao gồm đảm bảo độ cứng vững cho khung máy lớn, duy trì độ căng đều của dây trên hệ thống 4 bánh để tránh hiện tượng cong vênh, và điều khiển quay chính xác của nền tảng tải nặng để tránh biến dạng khi cắt. Ngoài ra, chúng tôi còn giải quyết các rủi ro không được đề cập như trọng lượng vật liệu (vài tấn), ứng suất nhiệt trong quá trình cắt, và yêu cầu tương thích với phòng sạch.

Các bước triển khai được thực hiện theo phương pháp lặp lại:

- Giai đoạn thiết kế: Sử dụng phân tích phần tử hữu hạn (FEA) để mô phỏng độ ổn định của khung và khả năng giảm rung; tối ưu hóa lực căng của 4 bánh xe bằng cảm biến để điều chỉnh theo thời gian thực, giảm nguy cơ cháy dây.

- Tích hợp thành phần: Sử dụng ổ trục khí hoặc từ tính cho nền tảng quay để xử lý độ lệch tâm; hệ thống làm mát tùy chỉnh để giảm thiểu vết nứt nhiệt trên kính giòn.

- Kiểm thử và Hoàn thiện: Được thiết kế mẫu với các phôi nhỏ hơn, sau đó được phóng to; tích hợp hệ thống điều khiển PLC để điều khiển đồng bộ hóa quay và cắt, đảm bảo độ chính xác trong phạm vi 1 phút cung.

- Kiểm soát chất lượng và an toàn: Đã thêm tính năng giám sát tự động cho các sai lệch, vỏ bảo vệ an toàn cho nguy cơ đứt dây và các tính năng bảo trì mô-đun.

Phương pháp này đã giải quyết các vấn đề về độ giòn thông qua quá trình cắt đa lần ở tốc độ thấp và cải tiến các thiết bị kẹp, đồng thời tham khảo các trường hợp trước đây như hình dạng không đều, lăng kính góc và gia công germanium để tối ưu hóa các thông số.

Kết quả cắt và xác minh

Quá trình kiểm tra máy sử dụng một tấm kính Corning có kích thước 2,5 mét do khách hàng cung cấp, mô phỏng quy mô 3 mét. Kết quả đạt được rất ấn tượng: các vết cắt có độ thẳng đứng vượt trội (độ lệch <0,05 mm), độ phẳng (đáp ứng tiêu chuẩn quang học λ/10) và độ chính xác tổng thể, không có hiện tượng nứt vỡ hoặc biến dạng. Bàn xoay đảm bảo quá trình gia công đều đặn, và vòng dây kim cương duy trì độ căng ổn định suốt quá trình.

Dữ liệu xác thực từ bài kiểm tra chấp nhận:

| Mục kiểm tra | Giá trị kỳ vọng | Giá trị thực tế | Sự lệch lạc |

|---|---|---|---|

| Độ thẳng đứng | <0,1 mm | 0,05 milimét | Tuân thủ |

| Độ phẳng | <0,1 mm | 0,05 milimét | Tuân thủ |

| Độ chính xác (Phút cung) | Trong vòng 1 | 0.5 | Tuân thủ |

| Mài mòn cạnh | Không có | Không phát hiện thấy. | Không áp dụng |

| Độ nhám bề mặt (Ra) | <0,05 micromet | 0,05 micromet | Tuân thủ |

| Thời gian xử lý cho mỗi lần cắt | Tối ưu hóa | 20% nhanh hơn dự kiến. | Không áp dụng |

Kiểm tra sau khi cắt bằng phương pháp giao thoa đã xác nhận chất lượng quang học đạt tiêu chuẩn, sẵn sàng cho quá trình đánh bóng tiếp theo. Khách hàng đã bày tỏ sự hài lòng cao, đặc biệt nhấn mạnh độ tin cậy của máy vượt quá mong đợi.

Kết luận và Bài học kinh nghiệm

Dự án tùy chỉnh này đã thành công trong việc cung cấp một máy cắt dây kim cương tiên tiến cho kính quang học 3 mét, khắc phục các khoảng trống trên thị trường, rủi ro nứt vỡ và thách thức về biến dạng. Bằng cách tận dụng chuyên môn về máy cắt dây kim cương 2 mét và giải quyết các điểm yếu trong thiết kế như kiểm soát rung động và căng thẳng, chúng tôi đã tạo ra một giải pháp có thể mở rộng, hiện đang được bán hàng chục đơn vị cho các ứng dụng thiên văn học và quang học trên toàn cầu.

Các bài học bao gồm tầm quan trọng của Phân tích phần tử hữu hạn (FEA) đối với tính ổn định của các cấu trúc quy mô lớn, thử nghiệm lặp lại cho vật liệu giòn, và xem xét các yếu tố tổng thể như logistics và xử lý sau gia công. Các giải pháp thay thế như thiết kế phân đoạn đã được thảo luận nhưng được cho là không phù hợp với yêu cầu sản xuất một chi tiết duy nhất của khách hàng. Chúng tôi khuyến nghị các cải tiến trong tương lai, chẳng hạn như tối ưu hóa thông số dựa trên trí tuệ nhân tạo (AI), cho các chi tiết có kích thước lớn hơn. Nếu quý khách cần thiết bị tùy chỉnh tương tự, vui lòng liên hệ với chúng tôi để được tư vấn chi tiết.

Báo cáo nghiên cứu trường hợp này được biên soạn vào ngày 1 tháng 8 năm 2024, dựa trên dữ liệu thực tế của dự án.