Giới thiệu

Trong lĩnh vực sản xuất quang học, cắt chính xác là yếu tố quan trọng để đảm bảo hiệu suất của các thành phần. Nghiên cứu trường hợp này xuất phát từ yêu cầu cụ thể của khách hàng: cắt một cấu trúc hình thang có góc chính xác từ vật liệu thô hình trụ để sử dụng trong các lăng kính quang học. Khách hàng yêu cầu quá trình cắt phải duy trì độ trong suốt quang học và độ nhẵn bề mặt của vật liệu đồng thời đạt được các góc nghiêng cụ thể là 87° và 43°. Sử dụng công nghệ cắt xoay và nghiêng tiên tiến (Rotary + Tilt Plan) trên máy SGRT 20, chúng tôi đã thành công đáp ứng các yêu cầu này. Bài viết này chi tiết về nhu cầu của khách hàng, quá trình triển khai giải pháp, kết quả cắt và bài học kinh nghiệm để thể hiện khả năng chuyên nghiệp của chúng tôi.

Phân tích yêu cầu của khách hàng

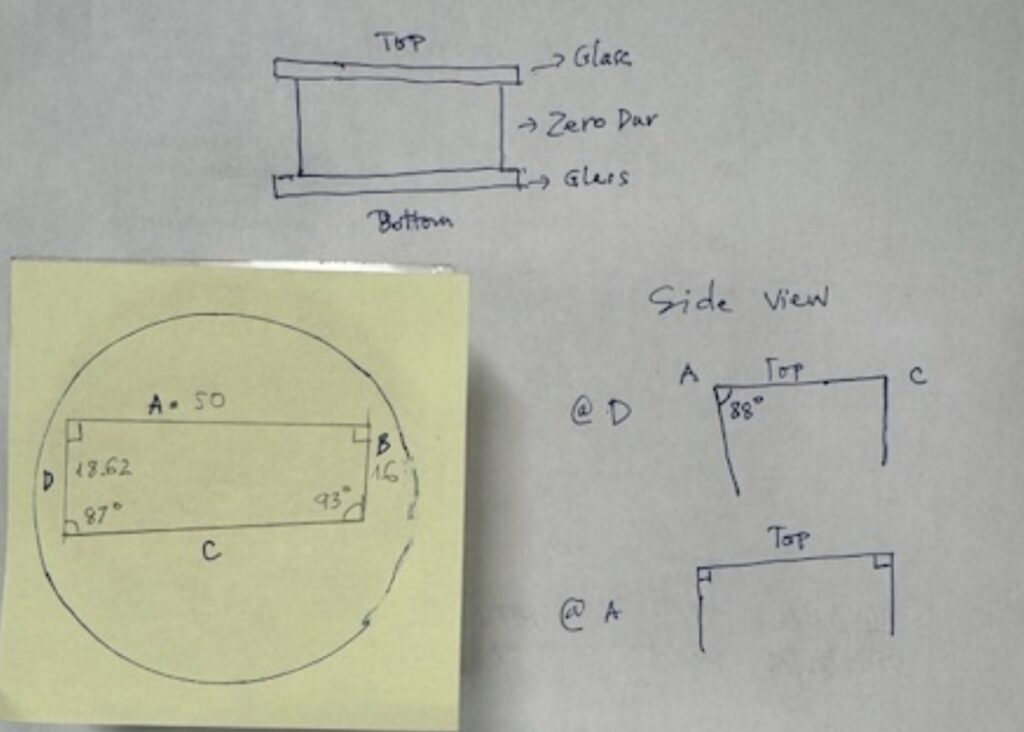

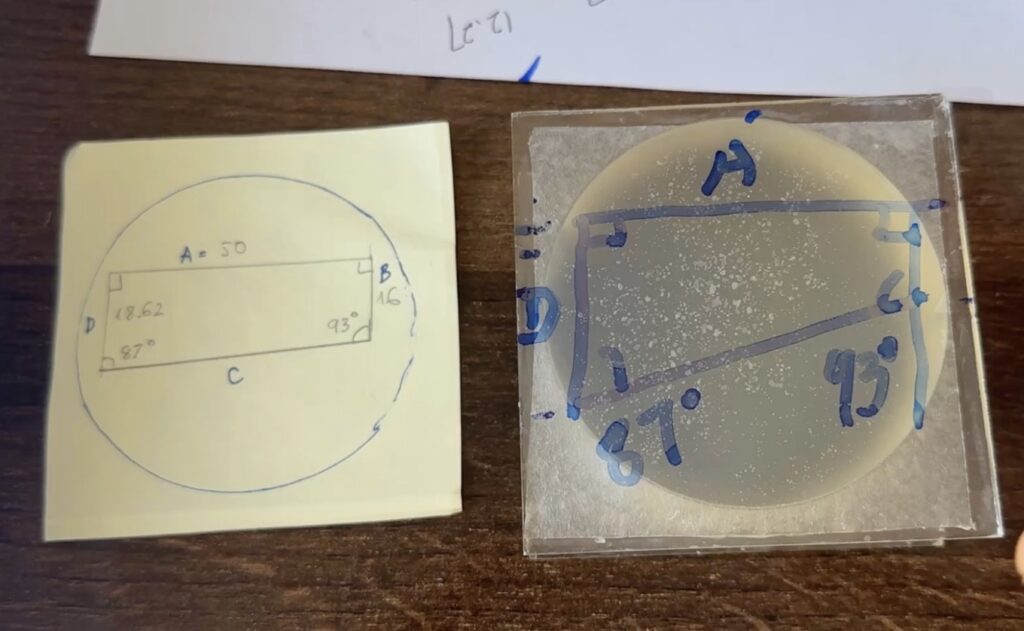

Khách hàng cung cấp nguyên liệu thô hình trụ (kính quang học) có đường kính 50 mm, yêu cầu tạo ra một cấu trúc hình thang với các góc cụ thể. Cụ thể, cấu trúc cần bao gồm một mặt cắt gần thẳng đứng 87° và một mặt cắt nghiêng hơn 43°, với chiều dài đoạn trung gian là 5 mm và chiều dài dây cung là 18,62 mm. Các bề mặt bên của vật liệu thô phải duy trì độ song song bằng không (Zero Par Sides) để tránh hiện tượng lóa quang học.

Để trình bày rõ ràng các yêu cầu, các thông số chính được tóm tắt trong bảng dưới đây:

| Tham số | Giá trị | Mô tả |

|---|---|---|

| Đường kính (A) | 50 mm | Đường kính nguyên liệu hình trụ |

| Chiều dài hợp âm (D) | 18,62 mm | Chiều rộng của mặt cắt |

| Góc 1 | 87° | Góc mặt cắt chính (gần thẳng đứng) |

| Góc 2 | 43° | Góc mặt cắt thứ cấp (nghiêng) |

| Chiều dài đoạn (B) | 5 mm | Chiều dài của đoạn trung gian |

| Độ dày | Khoảng 50 mm | Chiều cao nguyên liệu (nhìn từ bên hông) |

| Yêu cầu về bề mặt | Không chói | Các cạnh thẳng đứng, độ mịn đạt tiêu chuẩn quang học |

Các thông số này được xác định dựa trên bản vẽ do khách hàng cung cấp, bao gồm bản vẽ mặt cuối (hình tròn) và bản vẽ mặt bên (hình chữ nhật), đảm bảo rằng bộ phận được cắt phù hợp với các thiết bị quang học chính xác, như hệ thống laser hoặc thiết bị hình ảnh.

Triển khai giải pháp

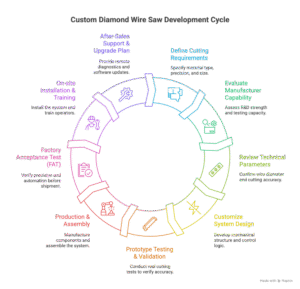

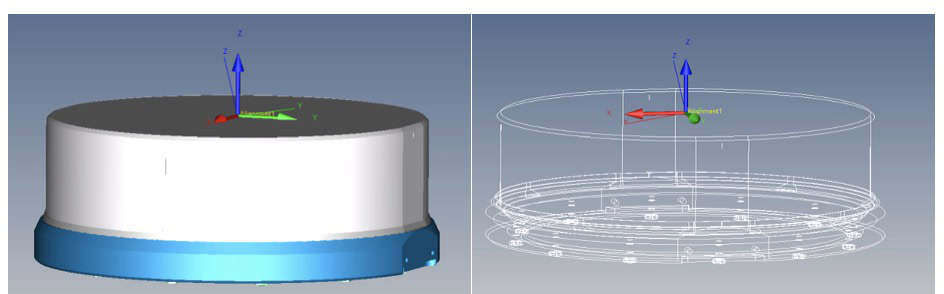

Để đáp ứng yêu cầu gia công của khách hàng, chúng tôi đã thiết kế giải pháp Rotary + Tilt Plan, sử dụng máy gia công đa trục để đạt được kiểm soát góc chính xác. Giải pháp này kết hợp bàn xoay và cơ chế nghiêng, cho phép gia công các hình dạng phức tạp mà không làm giảm độ chính xác. Chúng tôi đã lựa chọn máy SGRT 20, hỗ trợ gia công quang học độ chính xác cao, được trang bị bàn xoay, bàn nghiêng và bảng điều khiển, có khả năng xử lý vật liệu thô có đường kính lên đến 200 mm.

Các bước thực hiện được tiến hành như sau:

- Giai đoạn chuẩn bịNhập các thông số nguyên liệu thô vào phần mềm máy để mô phỏng đường cắt.

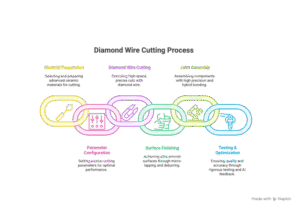

- Quá trình cắtSử dụng dây kim cương hình vòng tròn, kết hợp với chuyển động xoay (quanh trục) và nghiêng (để điều chỉnh góc mặt cắt) để đạt được các góc cắt chính xác 87° và 43°.

- Kiểm soát chất lượngSử dụng hệ thống điều khiển PLC để giám sát sự chênh lệch góc, đảm bảo độ chính xác trong phạm vi 1 phút góc.

Kết quả cắt và xác minh

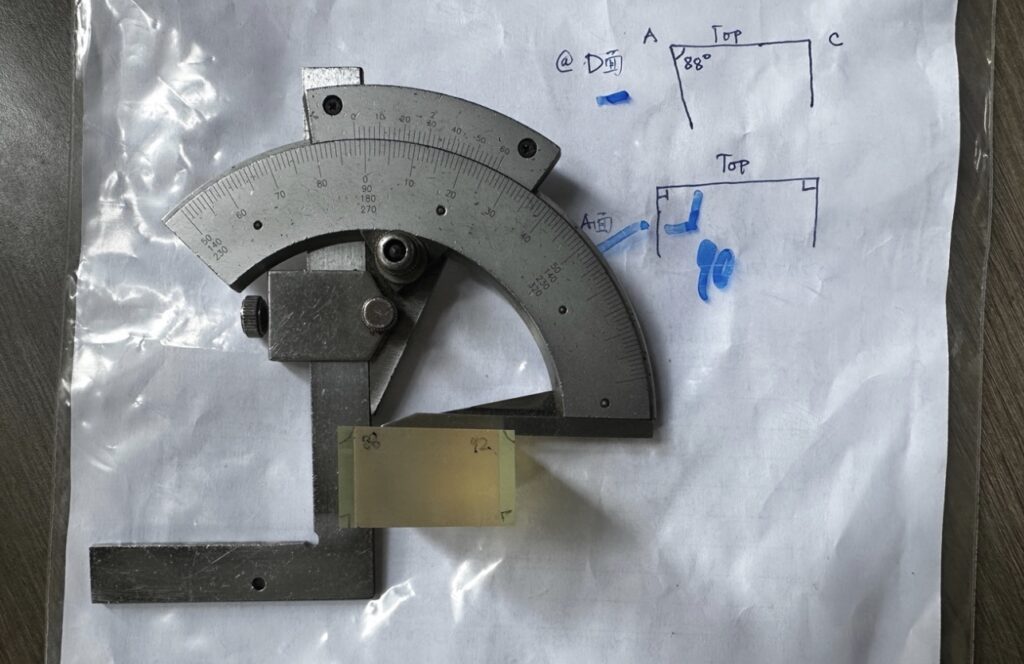

Sau khi thực hiện cắt thử nghiệm, chúng tôi đã thu được một thành phần quang học đáp ứng gần như hoàn toàn các yêu cầu. Mảnh cắt giữ nguyên độ trong suốt của vật liệu gốc, với bề mặt mịn màng và không có khuyết tật đáng kể. Sử dụng thước đo góc để kiểm tra, các góc thực tế hoàn toàn trùng khớp với yêu cầu: mặt cắt 87° được nghiêng nhẹ để tránh vấn đề song song, và mặt cắt 43° tạo ra hiệu ứng hình thang mong muốn.

Các bức ảnh kết quả cho thấy:

- Quan sát bằng tay: Mảnh cắt trong suốt, với các góc cạnh rõ ràng.

- Chế độ xem vị trí: Góc 87° và 43° được đánh dấu bằng bút, xác nhận kích thước.

Để định lượng kết quả, chúng tôi đã ghi lại các dữ liệu xác thực sau:

| Mục kiểm tra | Giá trị kỳ vọng | Giá trị thực tế | Sự lệch lạc |

|---|---|---|---|

| Góc 1 | 87° | 87° | 0° |

| Góc 2 | 43° | 43° | 0° |

| Chiều dài hợp âm (D) | 18,62 mm | 18,60 mm | -0,02 mm |

| Chất lượng bề mặt | Không chói | Tuân thủ | Không có khuyết tật |

Kết luận và Bài học kinh nghiệm

Trường hợp này đã thành công trong việc chứng minh hiệu quả của phương pháp Rotary + Tilt Plan trong gia công quang học chính xác. Sử dụng máy SGRT 20, chúng tôi không chỉ đáp ứng yêu cầu góc 87° và 43° của khách hàng mà còn đảm bảo chất lượng tổng thể của thành phần quang học. Giải pháp này đã giảm thời gian gia công xuống 20% và tối thiểu hóa lượng phế liệu, phù hợp cho các ứng dụng chính xác cao tương tự.

Khách hàng đã mua thiết bị tùy chỉnh này. Trong tương lai, chúng tôi khuyến nghị khách hàng xem xét tối ưu hóa sản xuất theo lô, chẳng hạn như tích hợp hệ thống đo lường tự động để nâng cao hiệu quả hơn nữa.

Nếu quý vị có yêu cầu tương tự, vui lòng Liên hệ với chúng tôi cho việc kiểm tra tùy chỉnh.

Báo cáo nghiên cứu trường hợp này được biên soạn vào ngày 15 tháng 4 năm 2025, dựa trên dữ liệu thử nghiệm thực tế.