Mục lục

Giới thiệu - Cắt vật liệu quang điện tử

Trong bối cảnh công nghệ và đổi mới không ngừng phát triển, vật liệu optoelectronic đóng vai trò quan trọng trong nhiều ngành công nghiệp, từ viễn thông đến y tế. Việc cắt các vật liệu này với độ chính xác cao là yếu tố then chốt để tạo ra các thành phần phức tạp với tính chất quang học tối ưu. Trong hướng dẫn toàn diện này, chúng ta sẽ khám phá những khía cạnh phức tạp của việc cắt các vật liệu optoelectronic như kính quang học, thạch anh, YAG, Ge và nhiều loại khác, bao gồm cả những thách thức gặp phải và các phương pháp tốt nhất để đạt được kết quả hoàn hảo.

Nghiên cứu các phương pháp cắt vật liệu optoelectronic

Trong bối cảnh công nghệ và đổi mới không ngừng phát triển, vật liệu optoelectronic đóng vai trò quan trọng trong nhiều ngành công nghiệp, từ viễn thông đến y tế. Việc cắt các vật liệu này với độ chính xác cao là yếu tố then chốt để tạo ra các thành phần phức tạp với tính chất quang học tối ưu. Trong hướng dẫn toàn diện này, chúng ta sẽ khám phá những khía cạnh phức tạp của việc cắt các vật liệu optoelectronic như kính quang học, thạch anh, YAG, Ge và nhiều loại khác, bao gồm cả những thách thức gặp phải và các phương pháp tốt nhất để đạt được kết quả hoàn hảo.

| Thuận lợi | Nhược điểm | |

| Sự cắt bằng tia la-ze | Độ chính xác cao Tiếp xúc vật liệu tối thiểu Khả năng cắt đa dạng các loại vật liệu | Khả năng gia công độ dày hạn chế đối với một số vật liệu Tiêu thụ năng lượng cao hơn |

| Máy cắt nước | Khả năng cắt đa dạng các loại vật liệu Vùng ảnh hưởng nhiệt tối thiểu | Độ chính xác thấp hơn so với các phương pháp khác. Tốc độ cắt chậm hơn |

| Cắt cơ khí (ví dụ: Cưa, Phay) | Phù hợp cho vật liệu dày Giảm chi phí đầu tư ban đầu | Có thể gây hư hỏng bề mặt Độ chính xác thấp hơn Giới hạn đối với một số vật liệu nhất định |

| Cắt mài mòn (ví dụ: Cắt bằng tia nước mài mòn) | Linh hoạt Phù hợp với vật liệu cứng Sinh nhiệt tối thiểu | Tốc độ cắt chậm hơn Chi phí vận hành cao hơn do sử dụng vật liệu mài mòn. |

| Cắt bằng dây kim cương (DWC) | Độ chính xác cao Thiệt hại vật chất tối thiểu Hiệu quả Tính linh hoạt | Chi phí đầu tư ban đầu có thể cao hơn. |

Sự cắt bằng tia la-ze:

Thuận lợi:

Độ chính xác cao: Cắt laser cung cấp các đường cắt chính xác và chính xác, với khả năng tạo ra các thiết kế phức tạp.

Đa năng: Cắt laser phù hợp với nhiều loại vật liệu, bao gồm kim loại, nhựa, gỗ và vải.

Tiếp xúc vật liệu tối thiểu: Cắt laser là phương pháp không tiếp xúc, giúp giảm thiểu nguy cơ biến dạng hoặc ô nhiễm vật liệu.

Vùng ảnh hưởng nhiệt tối thiểu: Cắt laser tạo ra các vết cắt hẹp và biến dạng nhiệt tối thiểu, giúp duy trì tính toàn vẹn của vật liệu.

Nhược điểm:

Độ dày giới hạn: Cắt laser có thể có giới hạn về độ dày của một số vật liệu.

Tiêu thụ năng lượng cao hơn: Hệ thống cắt laser có thể tiêu thụ lượng năng lượng đáng kể, dẫn đến chi phí vận hành cao hơn.

Chi phí ban đầu: Chi phí ban đầu cho thiết bị cắt laser và bảo trì có thể khá cao.

Máy cắt nước:

Thuận lợi:

Đa năng: Cắt bằng tia nước có thể cắt được nhiều loại vật liệu khác nhau, bao gồm kim loại, gốm sứ, đá và vật liệu composite.

Sinh nhiệt tối thiểu: Cắt bằng tia nước là quá trình cắt lạnh, giúp giảm thiểu nguy cơ hư hỏng do nhiệt đối với vật liệu.

Thân thiện với môi trường: Cắt bằng tia nước sử dụng nước và vật liệu mài mòn, khiến nó trở thành một lựa chọn thân thiện với môi trường.

Không có giới hạn về độ cứng của vật liệu: Cắt bằng tia nước có thể xử lý các vật liệu có độ cứng khác nhau mà không ảnh hưởng đến chất lượng cắt.

Nhược điểm:

Tốc độ cắt chậm hơn: Cắt bằng tia nước thường có tốc độ cắt chậm hơn so với một số phương pháp khác, ảnh hưởng đến năng suất tổng thể.

Sử dụng vật liệu mài mòn: Cắt bằng tia nước mài mòn yêu cầu sử dụng vật liệu mài mòn, dẫn đến chi phí vận hành tăng thêm.

Độ rộng vết cắt: Cắt bằng tia nước tạo ra độ rộng vết cắt lớn hơn so với cắt bằng laser hoặc dây kim cương, dẫn đến lãng phí vật liệu.

Cắt cơ khí (ví dụ: Cưa, Phay):

Thuận lợi:

Chi phí đầu tư ban đầu thấp hơn: Thiết bị cắt cơ khí thường có giá thành rẻ hơn so với các phương pháp khác.

Phù hợp với vật liệu dày: Các phương pháp cắt cơ khí rất phù hợp với vật liệu dày.

Phạm vi ứng dụng rộng rãi: Cắt cơ khí có thể được sử dụng cho nhiều loại vật liệu khác nhau, bao gồm kim loại, nhựa và gỗ.

Nhược điểm:

Hư hỏng bề mặt: Các phương pháp cắt cơ học có thể gây hư hỏng bề mặt, chẳng hạn như các vết gờ hoặc cạnh nhám.

Độ chính xác thấp hơn: Phương pháp cắt cơ khí có thể không đạt được độ chính xác tương đương với các phương pháp cắt bằng laser hoặc dây kim cương.

Giới hạn đối với một số vật liệu: Các phương pháp cắt cơ học có thể bị giới hạn trong khả năng cắt một số vật liệu, đặc biệt là những vật liệu giòn hoặc nhạy cảm với nhiệt.

Cắt bằng vật liệu mài mòn (ví dụ: Cắt bằng tia nước mài mòn):

Thuận lợi:

Đa năng: Phương pháp cắt mài mòn có thể xử lý nhiều loại vật liệu khác nhau, bao gồm kim loại, gốm sứ và composite.

Sinh nhiệt tối thiểu: Cắt mài là quá trình cắt lạnh, giúp giảm thiểu nguy cơ hư hỏng do nhiệt đối với vật liệu.

Phù hợp với vật liệu cứng: Cắt mài mòn hiệu quả trong việc cắt các vật liệu cứng như kim loại và gốm sứ.

Giảm thiểu lãng phí vật liệu: Cắt bằng vật liệu mài mòn tạo ra độ rộng khe cắt hẹp, giúp giảm thiểu lãng phí vật liệu.

Nhược điểm:

Chi phí vận hành cao hơn: Các phương pháp cắt mài mòn yêu cầu sử dụng vật liệu mài mòn, dẫn đến chi phí vận hành cao hơn.

Tốc độ cắt chậm hơn: Phương pháp cắt bằng vật liệu mài mòn thường có tốc độ cắt chậm hơn so với các phương pháp cắt bằng laser hoặc dây kim cương.

Quan ngại về môi trường: Quá trình cắt mài mòn có thể tạo ra bụi mài mòn và chất thải, đòi hỏi phải xử lý đúng cách và xem xét các yếu tố môi trường.

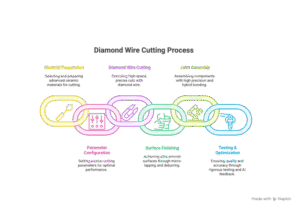

Ưu điểm của công nghệ cắt bằng dây kim cương:

Cắt bằng dây kim cương là một kỹ thuật cắt chuyên dụng mang lại những lợi ích đặc biệt cho việc cắt các vật liệu optoelectronic:

Độ chính xác cao: Cắt bằng dây kim cương cung cấp những đường cắt cực kỳ chính xác với độ biến dạng tối thiểu, làm cho nó trở thành lựa chọn lý tưởng cho các vật liệu yêu cầu độ chính xác cao.

Cắt gọn gàng: Việc sử dụng dây kim cương đảm bảo các vết cắt gọn gàng và mịn màng mà không làm hỏng các tính chất của vật liệu, như trong trường hợp của thạch anh hoặc kính quang học.

Hiệu quả: Cắt bằng dây kim cương có thể được thực hiện một cách hiệu quả, giúp tiết kiệm thời gian và giảm thiểu lãng phí vật liệu trong quá trình cắt.

Hiệu quả về chi phí: Mặc dù có độ chính xác và chất lượng cao, công nghệ cắt bằng dây kim cương vẫn có thể là một giải pháp hiệu quả về chi phí cho việc cắt nhiều loại vật liệu optoelectronic khác nhau.

Giảm thiểu tổn thất vật liệu: Dây kim cương mỏng giúp giảm thiểu tổn thất vật liệu trong quá trình cắt, tối đa hóa sản lượng của các vật liệu quý như YAG và Ge.

Tóm lại, việc lựa chọn phương pháp cắt cho vật liệu optoelectronic là yếu tố quan trọng để đạt được kết quả chất lượng cao trong sản xuất thiết bị điện tử. Mặc dù mỗi kỹ thuật cắt đều có những ưu và nhược điểm riêng, phương pháp Cắt bằng Dây Kim Cương nổi bật nhờ độ chính xác, hiệu quả, tiết kiệm chi phí và tổn thất vật liệu tối thiểu. Bằng cách tích hợp phương pháp Cắt bằng Dây Kim Cương vào quy trình sản xuất, các công ty có thể đảm bảo chất lượng và độ chính xác cao nhất trong quá trình cắt vật liệu optoelectronic.

Phương pháp cắt bằng dây kim cương so với các phương pháp cắt truyền thống

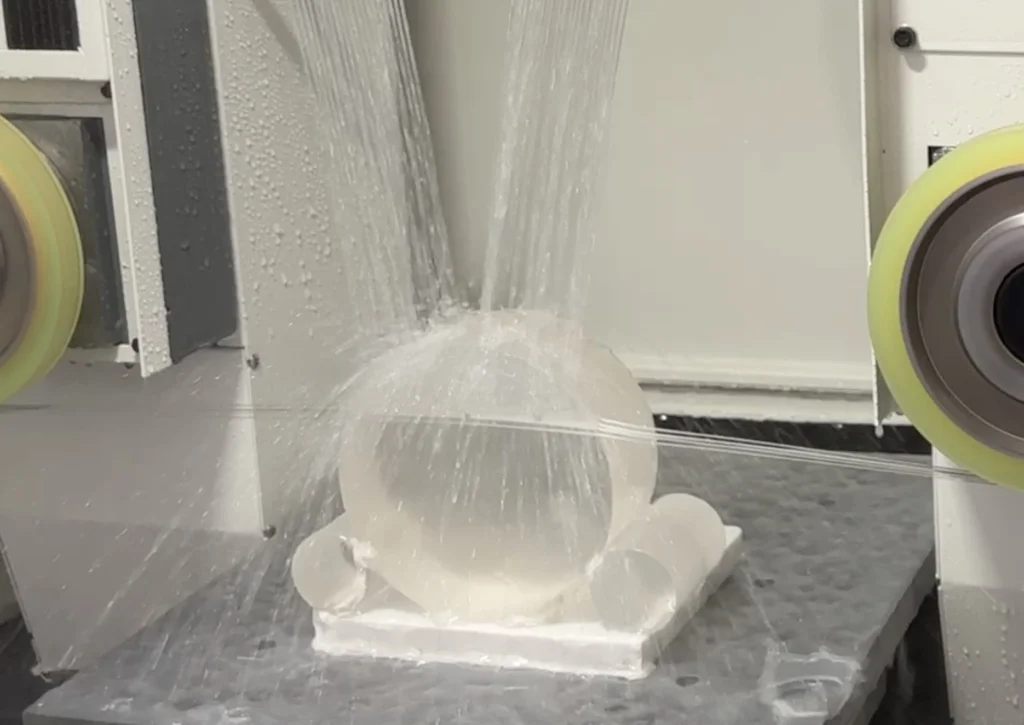

Trong lĩnh vực cắt vật liệu optoelectronic, công nghệ cắt bằng dây kim cương (Diamond Wire Cutting) đã nổi lên như một phương pháp tiên tiến thu hút sự chú ý đáng kể. So với các phương pháp cắt truyền thống, công nghệ cắt bằng dây kim cương mang lại nhiều ưu điểm và sự khác biệt đáng kể. Trong bài viết này, chúng ta sẽ tìm hiểu về những sự khác biệt giữa công nghệ cắt bằng dây kim cương và các phương pháp cắt truyền thống.

Ưu điểm của công nghệ cắt bằng dây kim cương:

Hiệu suất được nâng cao: Công nghệ cắt bằng dây kim cương sử dụng các sợi dây kim loại được nhúng hạt kim cương để cắt, cho phép tốc độ cắt nhanh hơn và nâng cao hiệu quả sản xuất.

Độ chính xác cao: Với kim cương nổi tiếng về độ cứng cực cao, công nghệ cắt bằng dây kim cương đạt được độ chính xác đáng kinh ngạc, đảm bảo bề mặt cắt mịn màng và chính xác.

Giảm thiểu hư hỏng vật liệu: So với các phương pháp truyền thống, tính chất không tiếp xúc của công nghệ cắt bằng dây kim cương giúp giảm thiểu hư hỏng và biến dạng vật liệu, đặc biệt quan trọng đối với các vật liệu giòn như kính quang học.

Ứng dụng rộng rãi: Công nghệ cắt bằng dây kim cương có thể áp dụng cho nhiều loại vật liệu optoelectronic, bao gồm kính quang học, thạch anh, YAG và Ge, thể hiện tính linh hoạt cao.

Hạn chế của các phương pháp cắt truyền thống:

Độ chính xác thấp hơn: Các phương pháp cắt truyền thống có thể không đạt được độ chính xác tương đương với phương pháp cắt bằng dây kim cương, khiến chúng không phù hợp cho các ứng dụng yêu cầu độ chính xác cắt cao.

Hư hỏng và biến dạng: Một số phương pháp cắt truyền thống, như cắt cơ học, có thể gây ra hư hỏng bề mặt và biến dạng, ảnh hưởng đến chất lượng cắt.

Hạn chế về vật liệu: Một số phương pháp cắt truyền thống có thể gây ra hạn chế trong việc lựa chọn vật liệu, không thể xử lý các vật liệu optoelectronic có đặc tính cụ thể.

Triển vọng tương lai của công nghệ cắt dây kim cương:

Với sự phát triển liên tục của công nghệ và phạm vi ứng dụng ngày càng mở rộng, công nghệ cắt bằng dây kim cương (Diamond Wire Cutting) đang mở ra những triển vọng đầy hứa hẹn trong lĩnh vực cắt vật liệu optoelectronic. Hiệu quả, độ chính xác cao và tính ứng dụng rộng rãi của công nghệ này đã khiến nó trở thành phương pháp cắt được ưa chuộng của ngày càng nhiều nhà sản xuất vật liệu optoelectronic.

Công nghệ cắt bằng dây kim cương nổi bật so với các phương pháp cắt truyền thống nhờ những ưu điểm rõ rệt, bao gồm hiệu suất cao hơn, độ chính xác cao, giảm thiểu hư hỏng vật liệu và tính ứng dụng rộng rãi. Khi công nghệ tiếp tục phát triển, công nghệ cắt bằng dây kim cương hứa hẹn sẽ đóng vai trò ngày càng quan trọng trong lĩnh vực cắt vật liệu optoelectronic.

Tóm lại, công nghệ cắt bằng dây kim cương mang lại một giải pháp thay thế hấp dẫn so với các phương pháp truyền thống, mở ra triển vọng nâng cao năng suất và chất lượng trong sản xuất vật liệu optoelectronic.

Thách thức trong việc cắt các vật liệu optoelectronic

Trong lĩnh vực vật liệu quang điện tử, cắt chính xác là một bước quan trọng đòi hỏi sự cân nhắc kỹ lưỡng và chuyên môn cao. Từ kính quang học đến thạch anh, YAG và Ge, mỗi loại vật liệu đều đặt ra những thách thức riêng trong quá trình cắt. Trong bài viết tối ưu hóa SEO này, chúng ta sẽ tìm hiểu những thách thức này và cung cấp những gợi ý về cách vượt qua chúng để đạt được kết quả tối ưu.

Hiểu rõ những thách thức đặc thù:

Kính quang học:

Kính quang học, được ưa chuộng vì độ trong suốt và độ rõ nét quang học, gặp phải thách thức do tính giòn của nó. Việc đạt được những đường cắt chính xác mà không gây ra vết nứt vi mô hoặc khuyết tật bề mặt là điều quan trọng hàng đầu.

Thạch anh:

Quartz, nổi tiếng với độ cứng và độ bền cao, đòi hỏi các kỹ thuật cắt chuyên biệt để tránh tình trạng nứt vỡ và vỡ vụn. Việc duy trì tính toàn vẹn của bề mặt quartz trong quá trình cắt là yếu tố quan trọng để bảo toàn các tính chất quang học của nó.

YAG (Yttrium Aluminum Garnet):

Tinh thể YAG, thường được sử dụng trong các ứng dụng laser, đòi hỏi phải cắt chính xác để tránh tạo ra các khuyết tật có thể làm giảm hiệu suất của laser. Việc duy trì tính toàn vẹn của cấu trúc tinh thể và giảm thiểu độ nhám bề mặt là những thách thức chính.

Germanium (Ge):

Germanium, được đánh giá cao về tính chất quang học trong các ứng dụng hồng ngoại, gặp phải những thách thức do chỉ số khúc xạ cao và độ nhạy cảm với hư hỏng bề mặt. Cắt chính xác là yếu tố quan trọng để duy trì chất lượng quang học và chức năng của germanium.

Các chiến lược để vượt qua thách thức:

Các kỹ thuật cắt tiên tiến:

Sử dụng các phương pháp cắt tiên tiến như cắt bằng dây kim cương, mang lại độ chính xác cao và giảm thiểu hư hỏng vật liệu so với các phương pháp truyền thống.

Thông số cắt tối ưu:

Điều chỉnh các thông số cắt như tốc độ cắt, tốc độ tiến dao và nồng độ chất mài mòn để đảm bảo hiệu suất cắt tối ưu đồng thời giảm thiểu các khuyết tật bề mặt.

Thiết bị và dụng cụ chuyên dụng:

Đầu tư vào thiết bị và dụng cụ cắt chuyên dụng được thiết kế riêng cho vật liệu optoelectronic, đảm bảo cắt chính xác và giảm thiểu lãng phí vật liệu.

Kiểm soát chất lượng bề mặt:

Áp dụng các biện pháp kiểm soát chất lượng nghiêm ngặt để theo dõi chất lượng bề mặt trong và sau quá trình cắt, sử dụng các kỹ thuật như đo độ nhám bề mặt và kính hiển vi quang học.

Việc xử lý các thách thức trong quá trình cắt các vật liệu optoelectronic đòi hỏi sự kết hợp giữa chuyên môn, kỹ thuật tiên tiến và thiết bị chuyên dụng. Bằng cách hiểu rõ các đặc tính độc đáo và thách thức của các vật liệu như kính quang học, thạch anh, YAG và Ge, các nhà sản xuất có thể tối ưu hóa quy trình cắt của mình để đạt được kết quả vượt trội. Với sự tập trung vào độ chính xác và chất lượng, họ có thể đáp ứng các yêu cầu đa dạng của các ứng dụng trong lĩnh vực quang học, photonics và các lĩnh vực khác.

Tại sao nên chọn phương pháp cắt bằng dây kim cương?

Lựa chọn phương pháp cắt bằng dây kim cương mang lại nhiều ưu điểm nổi bật, khiến nó trở thành phương pháp ưa chuộng để cắt các loại vật liệu khác nhau, bao gồm cả vật liệu optoelectronic như kính quang học, thạch anh, YAG và Ge. Dưới đây là một số lý do tại sao phương pháp cắt bằng dây kim cương nổi bật:

Độ chính xác: Cắt bằng dây kim cương cho phép thực hiện các đường cắt cực kỳ chính xác với lượng vật liệu hao hụt tối thiểu. Dây kim cương mỏng giúp cắt chính xác các hình dạng và kích thước phức tạp, đáp ứng các yêu cầu độ chính xác cao trong các ứng dụng optoelectronic.

Thiệt hại vật chất tối thiểu: Khác với các phương pháp cắt truyền thống có thể gây ra ứng suất nhiệt, vết nứt vi mô hoặc khuyết tật bề mặt, phương pháp cắt bằng dây kim cương hoạt động với tiếp xúc tối thiểu, giảm thiểu nguy cơ hư hỏng vật liệu. Điều này đặc biệt quan trọng đối với các vật liệu giòn như kính quang học và thạch anh.

Hiệu quả cao: Cắt bằng dây kim cương cung cấp tốc độ cắt cao, cho phép sản xuất nhanh chóng mà vẫn đảm bảo độ chính xác. Hiệu quả này giúp tăng năng suất và rút ngắn thời gian giao hàng, mang lại lợi ích cho các quy trình sản xuất trong nhiều ngành công nghiệp.

Tính linh hoạt: Cắt bằng dây kim cương là phương pháp rất đa năng và phù hợp để cắt nhiều loại vật liệu khác nhau, từ kim loại mềm đến gốm cứng. Độ đa năng này khiến nó trở thành lựa chọn lý tưởng để cắt các vật liệu optoelectronic khác nhau, cung cấp một giải pháp duy nhất cho nhiều nhu cầu cắt khác nhau.

Hiệu quả chi phí: Mặc dù chi phí đầu tư ban đầu cho thiết bị cắt dây kim cương có thể cao hơn so với các phương pháp truyền thống, nhưng lợi ích về chi phí lâu dài là đáng kể. Giảm thiểu lãng phí vật liệu, yêu cầu bảo trì thấp hơn và năng suất cao hơn góp phần vào hiệu quả chi phí tổng thể.

Môi trường cắt sạch: Cắt bằng dây kim cương tạo ra ít bụi và mảnh vụn hơn so với các phương pháp cắt khác, góp phần tạo ra môi trường làm việc sạch sẽ và an toàn hơn. Điều này đặc biệt có lợi cho các ngành công nghiệp có tiêu chuẩn vệ sinh nghiêm ngặt, như sản xuất bán dẫn.

Cân nhắc về môi trường: Cắt bằng dây kim cương là một phương pháp cắt bền vững giúp giảm thiểu tác động đến môi trường. Với mức tiêu thụ năng lượng thấp hơn và lượng chất thải sinh ra ít hơn, phương pháp này phù hợp với các thực hành sản xuất thân thiện với môi trường và mục tiêu bền vững.

Kiểm soát chất lượng: Cắt bằng dây kim cương đảm bảo các đường cắt đồng đều và chất lượng cao, đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt được yêu cầu trong các ứng dụng optoelectronic. Độ tin cậy này giúp nâng cao chất lượng sản phẩm và sự hài lòng của khách hàng.

Cắt bằng dây kim cương mang lại một loạt lợi ích đáng chú ý, bao gồm độ chính xác cao, ít gây hư hỏng vật liệu, hiệu quả, đa năng, tiết kiệm chi phí, sạch sẽ, bền vững môi trường và đảm bảo chất lượng. Những ưu điểm này khiến phương pháp này trở thành lựa chọn tuyệt vời cho việc cắt các vật liệu optoelectronic và các vật liệu tiên tiến khác trong nhiều ngành công nghiệp.

Phần kết luận

Cắt các vật liệu optoelectronic đòi hỏi sự cân bằng tinh tế giữa độ chính xác, chuyên môn và công nghệ.Trong lĩnh vực cắt vật liệu optoelectronic, công nghệ cắt bằng dây kim cương (Diamond Wire Cutting) nổi lên như giải pháp tối ưu, mang lại độ chính xác vô song, hư hỏng vật liệu tối thiểu, hiệu quả và tính linh hoạt. Khả năng đáp ứng các yêu cầu khắt khe của ứng dụng optoelectronic đồng thời duy trì hiệu quả chi phí khiến công nghệ này trở thành lựa chọn hàng đầu của các nhà sản xuất trên toàn thế giới. Bằng cách áp dụng công nghệ cắt bằng dây kim cương, các nhà sản xuất có thể mở ra những khả năng mới trong việc cắt vật liệu optoelectronic và thúc đẩy sự đổi mới trong bối cảnh công nghệ và sản xuất đang không ngừng phát triển.