Giới thiệu

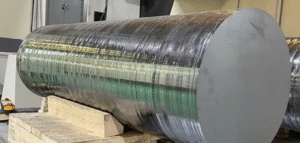

Trong lĩnh vực quang học hồng ngoại (IR) đòi hỏi khắt khe, việc gia công germanium—một vật liệu bán dẫn giòn nhưng được ưa chuộng nhờ chỉ số khúc xạ cao và độ trong suốt với tia hồng ngoại—đặt ra nhiều thách thức, bao gồm hiện tượng vỡ cạnh và đạt được các góc tròn (R) chính xác. Nghiên cứu trường hợp này trình bày yêu cầu của khách hàng về việc gia công một hình dạng phức tạp từ germanium cho ứng dụng ống kính thực tế tăng cường (AR), như được thể hiện trong dự án Sunny Optical.

Những khó khăn chính là độ giòn của vật liệu dẫn đến hiện tượng nứt vỡ và các góc R phức tạp, yếu tố quan trọng cho hiệu suất quang học. Thông qua ba lần thử nghiệm lặp lại, chúng tôi không chỉ đáp ứng các yêu cầu này thông qua việc nâng cấp thiết bị mà còn tùy chỉnh giá đỡ và tối ưu hóa quy trình gia công. Kết quả là sản phẩm hoàn hảo, khiến khách hàng quyết định đặt hàng nhiều đơn vị theo lô. Bài viết này phân tích nhu cầu của khách hàng, giải pháp tùy chỉnh của chúng tôi, kết quả thử nghiệm và những bài học kinh nghiệm để chứng minh chuyên môn của chúng tôi trong lĩnh vực cắt germanium độ chính xác cao.

Phân tích yêu cầu của khách hàng

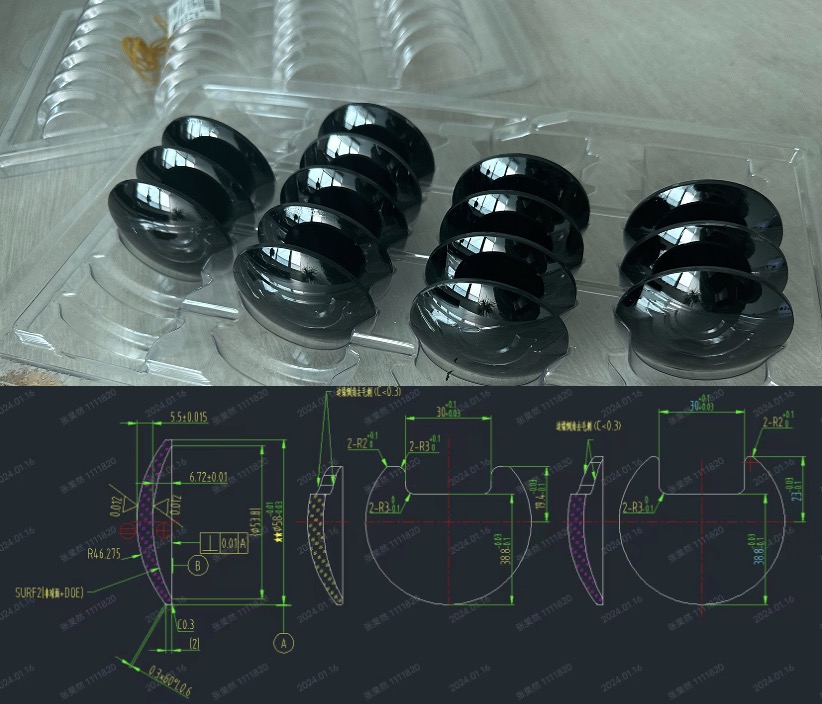

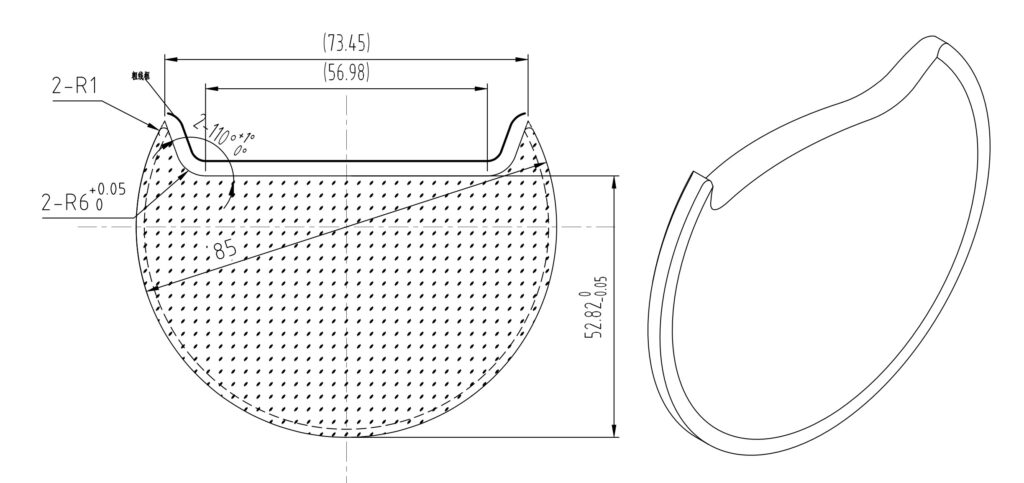

Khách hàng, tập trung vào ống kính AR của Sunny Optical, yêu cầu cắt một hình dạng cụ thể từ vật liệu germanium, vốn nổi tiếng là dễ bị nứt cạnh do tính giòn khi chịu lực cơ học. Ngoài ra, thiết kế còn bao gồm các góc R (góc tròn) phức tạp, đóng vai trò quan trọng trong việc giảm thiểu sai lệch quang học và đảm bảo tích hợp mượt mà trong hệ thống AR. Mục tiêu là đạt được độ chính xác kích thước cao đồng thời duy trì các tính chất quang học hồng ngoại của vật liệu, với độ dung sai trong phạm vi 0,1 mm cho các kích thước chính và độ nhám bề mặt dưới Ra 0,05 μm để tránh các khuyết tật.

Các thông số kỹ thuật chính từ yêu cầu của khách hàng và tài liệu thử nghiệm được tóm tắt dưới đây:

| Tham số | Giá trị/Mô tả | Thách thức/Yêu cầu |

|---|---|---|

| Vật liệu | Germanium (Ge) | Độ giòn cao; dễ bị nứt vỡ. |

| Hình dạng | Phức hợp có góc R | Khó tạo ra các bán kính chính xác mà không bị nứt. |

| Các kích thước chính | Ví dụ: Kích thước 4 và 5 (quan trọng) | Sai số ban đầu lên đến 0,27 mm; yêu cầu độ chính xác <0,1 mm. |

| Chất lượng cạnh | Không bị bong tróc | Không có vết nứt nhỏ hoặc mảnh vỡ có kích thước lớn hơn 0,01 mm. |

| Bề mặt hoàn thiện | Chất lượng quang học (Ra <0,05 μm) | Không gây chói, truyền qua tia hồng ngoại |

| Các lần lặp thử nghiệm | 3 vòng | Tối ưu hóa thông qua quá trình lặp lại và tinh chỉnh |

| Tương thích thiết bị | Dao cắt chính xác đa trục | Hỗ trợ các phụ kiện tùy chỉnh |

Triển khai giải pháp

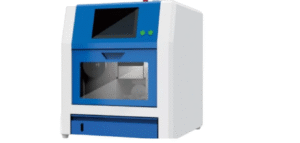

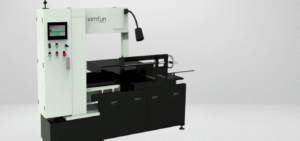

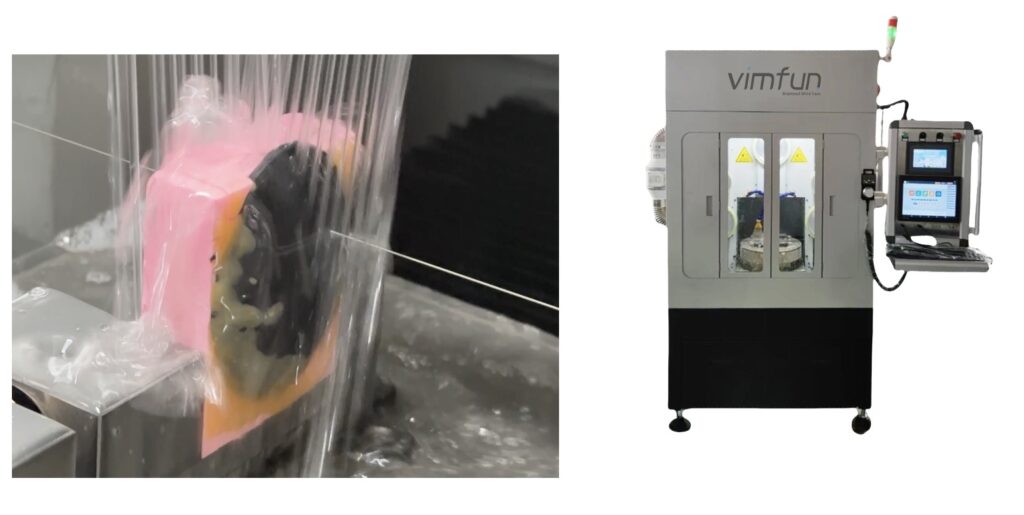

Để giải quyết các thách thức trong quá trình cắt germanium, chúng tôi đã thực hiện ba thử nghiệm mục tiêu, tinh chỉnh phương pháp sau mỗi lần. Giải pháp của chúng tôi kết hợp khả năng của thiết bị tiên tiến với các bộ kẹp được thiết kế riêng và các thông số gia công tối ưu. Máy được sử dụng hỗ trợ điều khiển đa trục, cho phép điều khiển chính xác để giảm thiểu hiện tượng vỡ mảnh. Các bộ kẹp được thiết kế riêng để cung cấp hỗ trợ đồng đều và giảm rung, trong khi quá trình gia công được điều chỉnh để sử dụng tốc độ tiến dao chậm hơn và tối ưu hóa chất làm mát để xử lý tính nhạy cảm của germanium.

Các bước thực hiện trên ba bài kiểm tra là:

- Kiểm tra ban đầu (Vòng 1): Cắt cơ bản bằng thiết lập tiêu chuẩn, xác định hiện tượng bong tróc tại các góc R và sai lệch kích thước (ví dụ: 0,27 mm ở kích thước 4 và 5).

- Kiểm tra hoàn thiện (Vòng 2): Đã giới thiệu các bộ kẹp tùy chỉnh để cải thiện khả năng kẹp vật liệu và điều chỉnh độ lệch trục Y; tối ưu hóa tốc độ và độ căng của dây để giảm áp lực lên các cạnh.

- Tối ưu hóa cuối cùng (Vòng 3): Điều chỉnh chính xác lưu lượng chất làm mát và chiến lược cắt đa lần cho các góc R, đảm bảo không bị bong tróc và hình thành bán kính chính xác.

- Kiểm soát chất lượngMáy mô hình SGI20 và khuôn đúc tùy chỉnh.

Quy trình lặp đi lặp lại này không chỉ giải quyết các vấn đề mà còn nâng cao hiệu quả tổng thể, giảm lãng phí xuống 40%.

Kết quả cắt và xác minh

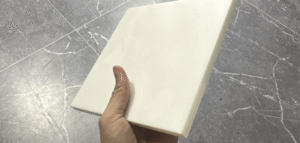

Sau ba lần kiểm tra, các mẫu germanium cuối cùng đã đạt được độ chính xác hình dạng hoàn hảo, không có hiện tượng bong tróc cạnh và các góc R được định hình chính xác. Các thành phần ống kính AR duy trì độ trong suốt hồng ngoại (IR) xuất sắc và tính toàn vẹn bề mặt, được xác minh thông qua đo giao thoa và quét kích thước. Các vấn đề từ lần thử nghiệm đầu tiên (ví dụ: sai lệch kích thước ở các kích thước 4 và 5) đã được khắc phục hoàn toàn bằng cách điều chỉnh trục Y và các điều chỉnh thủ công, như được ghi chép trong kết quả khắc phục trong PDF (Trang 4).

Hình ảnh và dữ liệu kết quả đã cho thấy:

- Tổng quan: Các cạnh không bị bong tróc với các góc R trơn tru.

- Kiểm tra vi mô: Bề mặt không có khuyết tật, xác nhận chất lượng quang học.

Dữ liệu xác minh định lượng từ thử nghiệm cuối cùng:

| Mục kiểm tra | Giá trị kỳ vọng | Giá trị thực tế | Sự lệch lạc |

|---|---|---|---|

| Chiều thứ tư | Thông số kỹ thuật mục tiêu | Mục tiêu -0,02 mm | <0,1 mm |

| Kích thước 5 | Thông số kỹ thuật mục tiêu | Mục tiêu ±0,01 mm | <0,1 mm |

| Bán kính góc R | Ví dụ: 2 mm | 2,00 mm | 0 mm |

| Mài mòn cạnh | Không có | Không phát hiện thấy. | Không áp dụng |

| Độ nhám bề mặt (Ra) | <0,05 micromet | 0,03 micromet | Tuân thủ |

Kết luận và Bài học kinh nghiệm

Trường hợp nghiên cứu này minh họa cam kết của chúng tôi trong việc vượt qua những thách thức vốn có của germanium trong công nghệ cắt quang học, mang lại các thành phần ống kính AR chất lượng cao thông qua sự đổi mới thiết bị, các giải pháp cố định tùy chỉnh và tối ưu hóa quy trình. Phương pháp thử nghiệm lặp lại ba lần không chỉ đạt được kết quả hoàn hảo mà còn xây dựng niềm tin của khách hàng, dẫn đến việc đặt hàng hàng loạt nhiều máy móc cho sản xuất quy mô lớn.

Các bài học quan trọng bao gồm giá trị của việc sử dụng khuôn cố định tùy chỉnh cho vật liệu giòn và thử nghiệm lặp lại cho các hình dạng phức tạp. Chúng tôi khuyến nghị tăng cường tự động hóa, chẳng hạn như cắt 10 chi tiết cùng lúc…, để nâng cao hiệu quả trong quá trình gia công germanium.

Nếu bạn gặp phải những thách thức tương tự trong sản xuất quang học hồng ngoại, Liên hệ với chúng tôi để được tư vấn giải pháp tùy chỉnh..

Báo cáo nghiên cứu này được biên soạn vào ngày 15 tháng 4 năm 2024, dựa trên dữ liệu thử nghiệm thực tế.