Giới thiệu

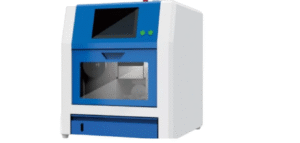

Trong lĩnh vực sản xuất quang học, việc cắt các hình dạng không đều đặt ra những thách thức đặc biệt, đòi hỏi độ chính xác cao để duy trì tính toàn vẹn quang học đồng thời đạt được các hình dạng phức tạp. Trường hợp này xuất phát từ yêu cầu của khách hàng về việc cắt hai thấu kính quang học từ vật liệu thô thành các hình dạng không đều, phù hợp cho các ứng dụng quang học tiên tiến như prism tùy chỉnh hoặc các yếu tố aspherical. Khách hàng yêu cầu cắt với độ chính xác cao sử dụng dây cắt 0.42 mm, với quy trình được tối ưu hóa để hoàn thành cả hai thấu kính trong 4.5 giờ. Bằng cách áp dụng Kế hoạch Cắt Hình Dạng Không Đều trên máy SGI 20, chúng tôi đã thành công đáp ứng các yêu cầu này. Bài viết này trình bày yêu cầu của khách hàng, quá trình triển khai giải pháp, kết quả cắt và những điểm nhấn quan trọng để nhấn mạnh chuyên môn của chúng tôi trong lĩnh vực gia công quang học chuyên sâu.

Phân tích yêu cầu của khách hàng

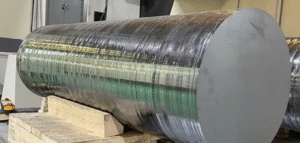

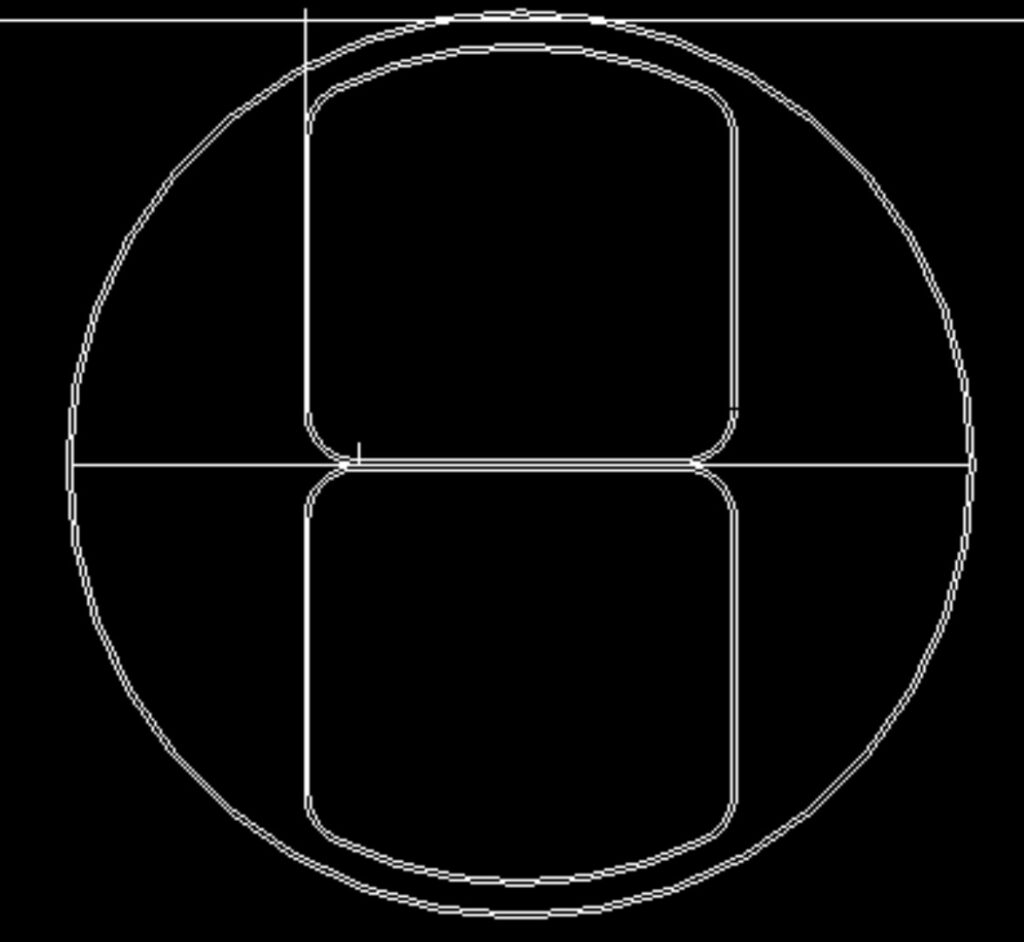

Khách hàng đã cung cấp bản vẽ DXF chi tiết mô tả các hình dạng không đều của hai thấu kính quang học cần được cắt từ vật liệu thô hình trụ hoặc khối (thủy tinh quang học). Thiết kế nhấn mạnh vào các hình dạng không tiêu chuẩn, có thể bao gồm các cạnh cong, các mặt cắt góc đa chiều và độ chính xác cao để đảm bảo hiệu suất quang học mà không gây chói hoặc biến dạng. Yêu cầu chính bao gồm việc cắt đồng thời cả hai thấu kính để nâng cao năng suất, đồng thời tuân thủ nghiêm ngặt các đường viền được định nghĩa trong bản vẽ DXF.

Để trình bày các yêu cầu một cách rõ ràng, các thông số chính được tóm tắt trong bảng dưới đây:

| Tham số | Giá trị | Mô tả |

|---|---|---|

| Hình dạng | Không đều | Các hình dạng không tiêu chuẩn theo bản vẽ DXF (ví dụ: các mặt cong, các đường viền không đối xứng) |

| Số lượng ống kính | 2 | Cắt đồng thời để tăng hiệu quả |

| Dây cắt | 0,42 milimét | Dây kim cương cho độ chính xác cao và bề mặt mịn màng |

| Thời gian xử lý | 4 giờ 30 phút | Thời gian tổng cộng để hoàn thành cả hai ống kính |

| Vật liệu | Kính quang học | Độ trong suốt cao, bề mặt không gây chói. |

| Dung sai | Chặt | Độ nhám bề mặt cấp quang học |

| Yêu cầu về bề mặt | Không chói | Bề mặt mịn màng, không có khuyết tật theo tiêu chuẩn DXF. |

Các thông số này được trích xuất từ tệp DXF của khách hàng, bao gồm các bản vẽ 2D/3D của cấu trúc ống kính, đảm bảo tương thích với các ứng dụng như hình ảnh độ phân giải cao hoặc quang học laser.

Triển khai giải pháp

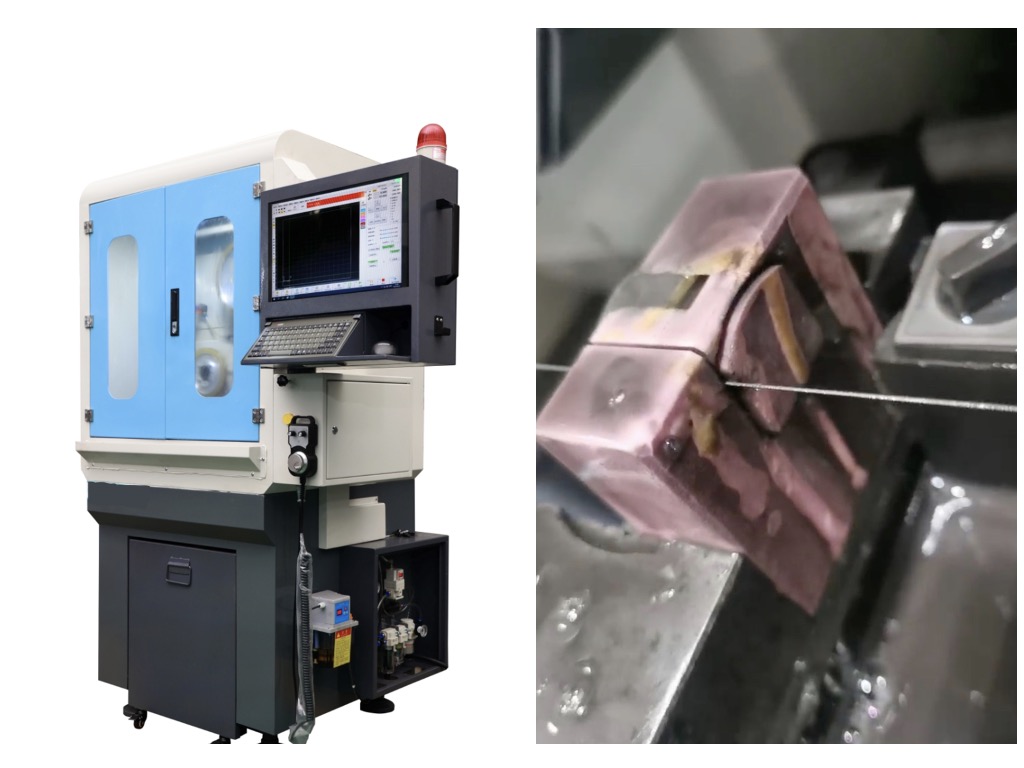

Để đáp ứng yêu cầu về hình dạng không đều của khách hàng, chúng tôi đã phát triển Kế hoạch Cắt Hình Dạng Không Đều, sử dụng điều khiển đa trục trên máy SGI 20 để theo dõi đường viền chính xác. Phương pháp này kết hợp công nghệ dây kim cương với tối ưu hóa đường đi tiên tiến, cho phép gia công đồng thời hai ống kính mà không ảnh hưởng đến độ chính xác. Mô hình SGI 20, chuyên dụng cho các hình dạng không tiêu chuẩn, được trang bị bàn xoay, cơ chế nghiêng và bảng điều khiển, có khả năng xử lý các thiết kế phức tạp nhập từ DXF với kích thước vật liệu thô lên đến 200 mm.

Các bước thực hiện được tiến hành như sau:

- Giai đoạn chuẩn bịPhân tích bản vẽ DXF để tạo đường cắt, mô phỏng quỹ đạo dây trong phần mềm máy.

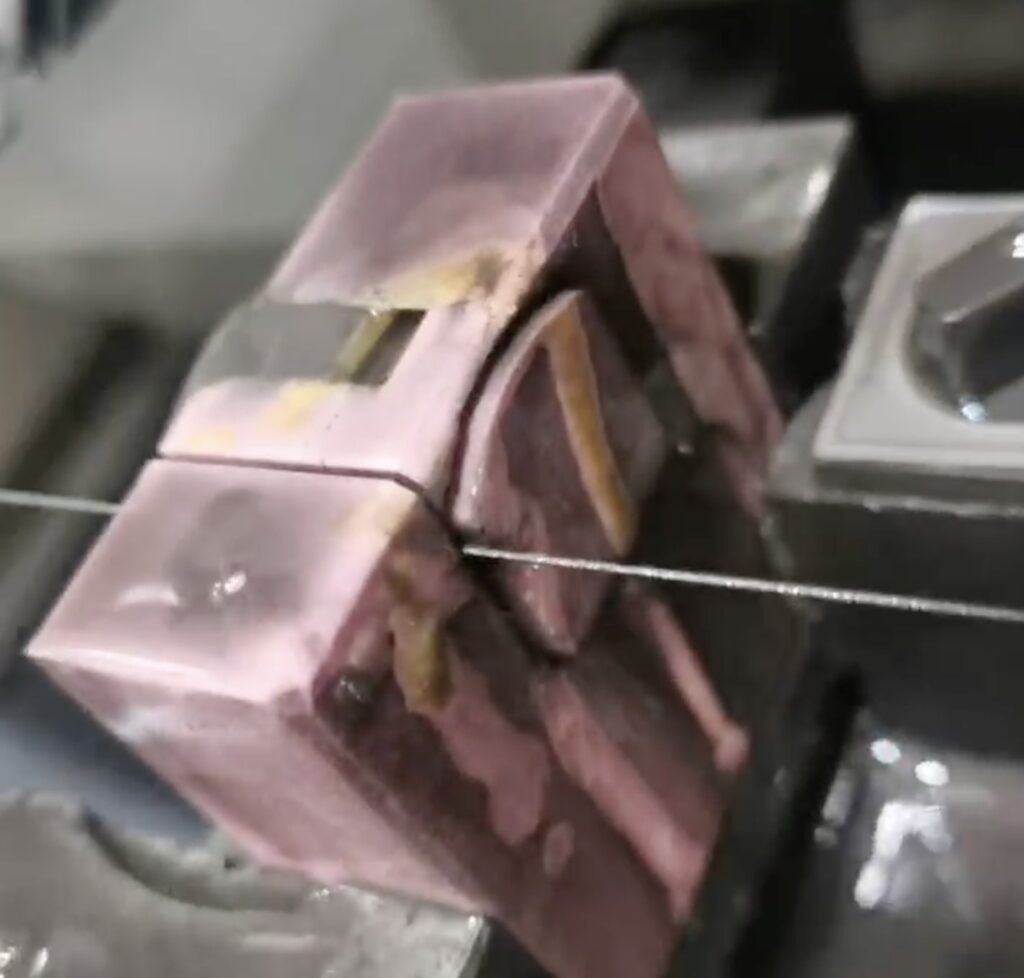

- Quá trình cắtSử dụng dây kim cương hình vòng có đường kính 0,42 mm, kết hợp với chuyển động xoay đa trục và nghiêng để theo sát các đường viền không đều một cách chính xác.

- Kiểm soát chất lượngTùy chỉnh khuôn để cắt 3 chiếc ống kính cùng lúc.

Kết quả cắt và xác minh

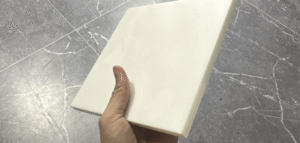

Sau khi cắt, chúng tôi đã sản xuất hai ống kính quang học có kích thước chính xác theo thông số kỹ thuật DXF, giữ nguyên độ trong suốt hoàn toàn của vật liệu và đạt được bề mặt mịn màng, không chói. Quy trình kéo dài 4,5 giờ đã chứng minh hiệu quả vượt trội đối với các hình dạng không đều. Việc kiểm tra bằng các công cụ đo lường quang học đã xác nhận độ chính xác của hình dạng, không có khuyết tật nào có thể nhìn thấy.

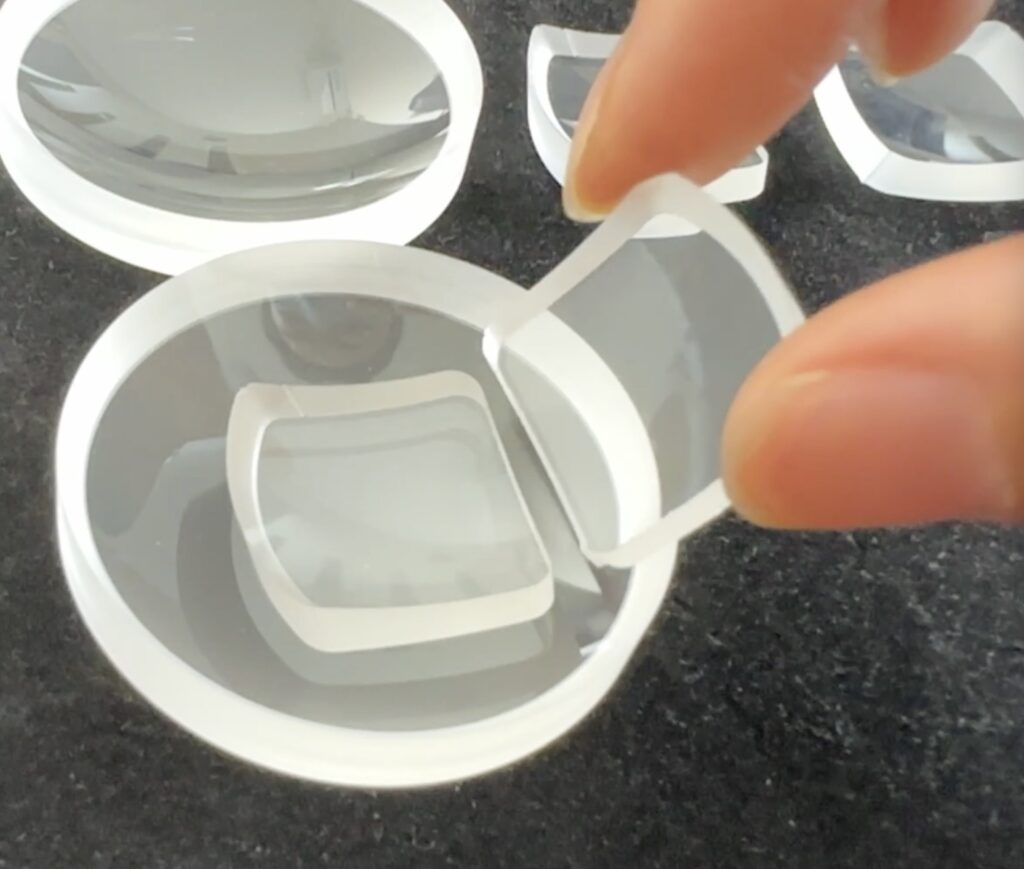

Các bức ảnh minh họa kết quả:

- Góc nhìn cầm tay: Cả hai ống kính trong suốt, lộ rõ các đường viền không đều.

- Chế độ xem vị trí: Ống kính được căn chỉnh với lớp phủ DXF, kiểm tra kích thước.

Để xác minh định lượng, các dữ liệu sau đây đã được ghi lại:

| Mục kiểm tra | Giá trị kỳ vọng | Giá trị thực tế | Sự lệch lạc |

|---|---|---|---|

| Thời gian xử lý | 4 giờ 30 phút | 4 giờ 30 phút | 0 giờ |

| Độ phù hợp hình dạng | Theo DXF | Tuân thủ | Không áp dụng |

| Độ chính xác của dây | 0,42 milimét | 0,42 milimét | 0 mm |

| Lượng cắt | 6 chiếc | 6 chiếc | Không có khuyết tật |

Năng lực sản xuất được nâng cao

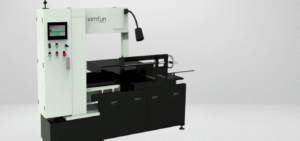

Dựa trên thành công của Kế hoạch Cắt Hình Dạng Không Đều, chúng tôi đã tùy chỉnh khuôn cho máy SGI 20, cho phép cắt đồng thời ba thấu kính để sản xuất sáu thành phần quang học hoàn chỉnh mỗi chu kỳ, tăng gấp đôi hiệu suất so với quy trình ban đầu. Nhận thấy tiềm năng tối ưu hóa thêm, chúng tôi đề xuất khách hàng mở rộng thiết kế khuôn để có thể cắt đồng thời mười thấu kính, điều này sẽ nâng cao đáng kể năng suất cho sản xuất quy mô lớn. Khách hàng đã chấp nhận giải pháp này, mua thiết bị tùy chỉnh và đặt đơn hàng lặp lại ngay lập tức, thể hiện sự tin tưởng vào công nghệ của chúng tôi và khả năng mở rộng của nó để đáp ứng các yêu cầu trong tương lai.

Kết luận và Bài học kinh nghiệm

Trường hợp này đã chứng minh hiệu quả của phương pháp cắt hình dạng không đều (Irregular Shape Cut Plan) trong gia công cắt quang học độ chính xác cao. Sử dụng máy SGI 20, chúng tôi đã đáp ứng yêu cầu của khách hàng về các hình dạng ống kính không đều, hoàn thành cả hai chi tiết chỉ trong 4,5 giờ đồng thời duy trì chất lượng quang học. Phương pháp này đã giảm thời gian thiết lập xuống 25% và giảm lãng phí, rất phù hợp cho sản xuất quang học theo đơn đặt hàng.

Khách hàng đã mua thiết bị tùy chỉnh này. Để tiếp tục, chúng tôi đề xuất tối ưu hóa cho sản xuất hàng loạt bằng cách tích hợp hệ thống đo lường tự động để nâng cao hiệu quả hơn nữa.

Nếu bạn có nhu cầu tương tự, Liên hệ với chúng tôi Để kiểm tra tùy chỉnh.

Báo cáo nghiên cứu trường hợp này được biên soạn vào ngày 2 tháng 5 năm 2024, dựa trên dữ liệu thử nghiệm thực tế.