Введение

В требовательном мире инфракрасной (ИК) оптики резка германия - хрупкого полупроводникового материала, ценящегося за высокий коэффициент преломления и прозрачность в ИК-диапазоне, - сопряжена со значительными трудностями, включая сколы кромок и получение точных скругленных (R) углов. В данном примере рассматривается требование заказчика вырезать сложную форму из германия для линз дополненной реальности (AR), как показано в проекте Sunny Optical.

Основные трудности были связаны с хрупкостью материала, приводящей к сколам, и сложными R-углами, необходимыми для оптических характеристик. В ходе трех итерационных испытаний мы не только удовлетворили эти требования за счет усовершенствования оборудования, но и разработали специальные приспособления и оптимизировали рабочий процесс. В результате мы добились безупречного результата, и заказчик закупил несколько единиц продукции партиями. В этой статье рассматриваются потребности заказчика, наше индивидуальное решение, результаты испытаний и выводы, демонстрирующие наш опыт в области высокоточной резки германия.

Анализ требований заказчика

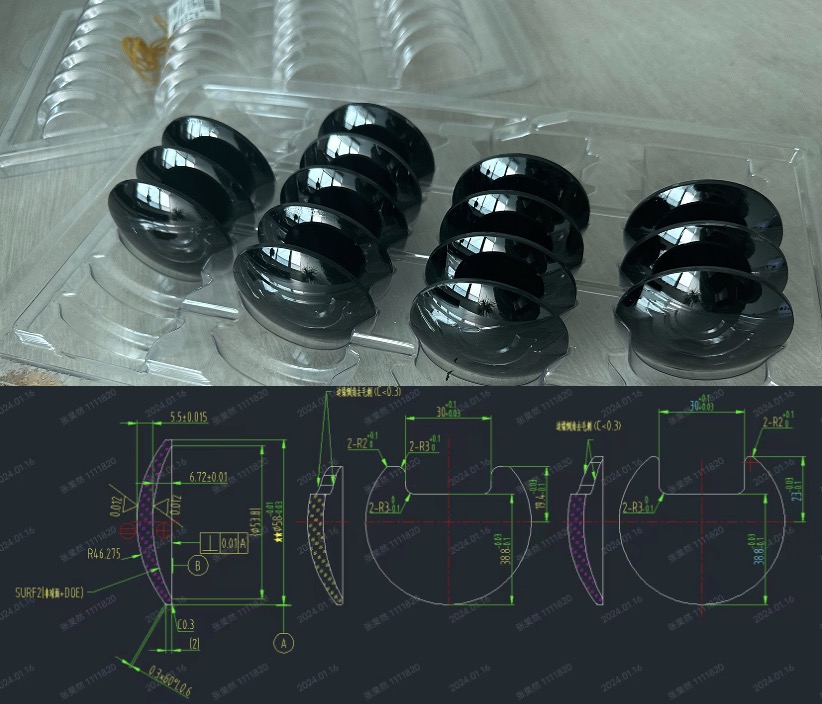

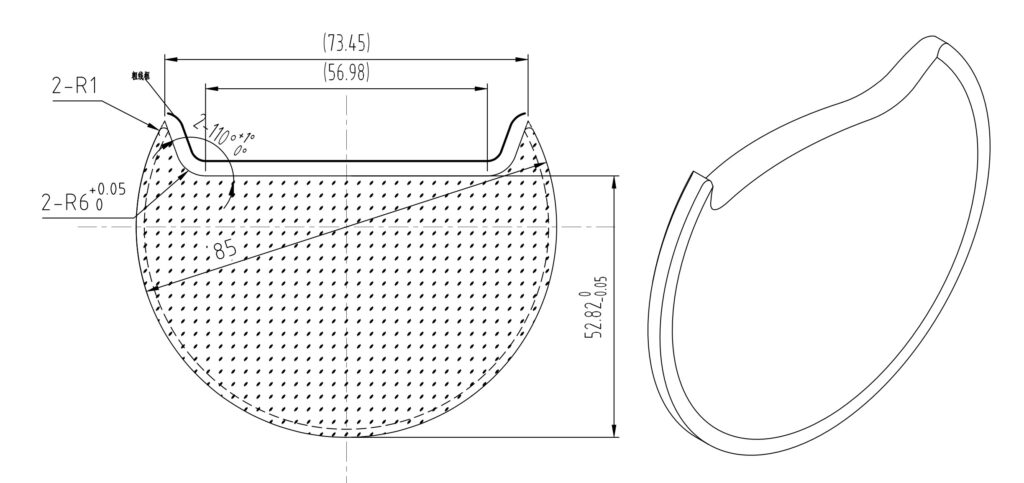

Заказчику, специализирующемуся на AR-линзах Sunny Optical, требовалось вырезать специфическую форму из германиевого материала, который, как известно, склонен к сколам кромок из-за своей хрупкости при механических нагрузках. Кроме того, конструкция включала сложные R-угольники (закругленные края), критически важные для минимизации оптических аберраций и обеспечения бесшовной интеграции в AR-системы. Задача заключалась в достижении высокой точности размеров при сохранении ИК-оптических свойств материала, с допусками в пределах 0,1 мм для ключевых размеров и шероховатостью поверхности менее Ra 0,05 мкм для предотвращения дефектов.

Ниже приведены ключевые параметры из спецификаций и тестовой документации заказчика:

| Параметр | Значение/Описание | Задача/требование |

|---|---|---|

| Материал | Германий (Ge) | Высокая хрупкость; склонность к сколам |

| Форма | Комплекс с R-образными углами | Сложно сформировать точные радиусы без трещин |

| Основные размеры | Например, размеры 4 и 5 (критические) | Начальные отклонения до 0,27 мм; требуется допуск <0,1 мм |

| Качество кромки | Без сколов | Отсутствие микротрещин и сколов >0,01 мм |

| Отделка поверхности | Оптический класс (Ra <0,05 мкм) | Без бликов, ИК-прозрачный |

| Тестирование итераций | 3 раунда | Итеративное уточнение для оптимизации |

| Совместимость оборудования | Многоосевая прецизионная фреза | Поддержка индивидуальных приспособлений |

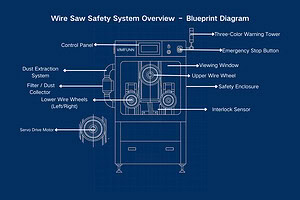

Внедрение решений

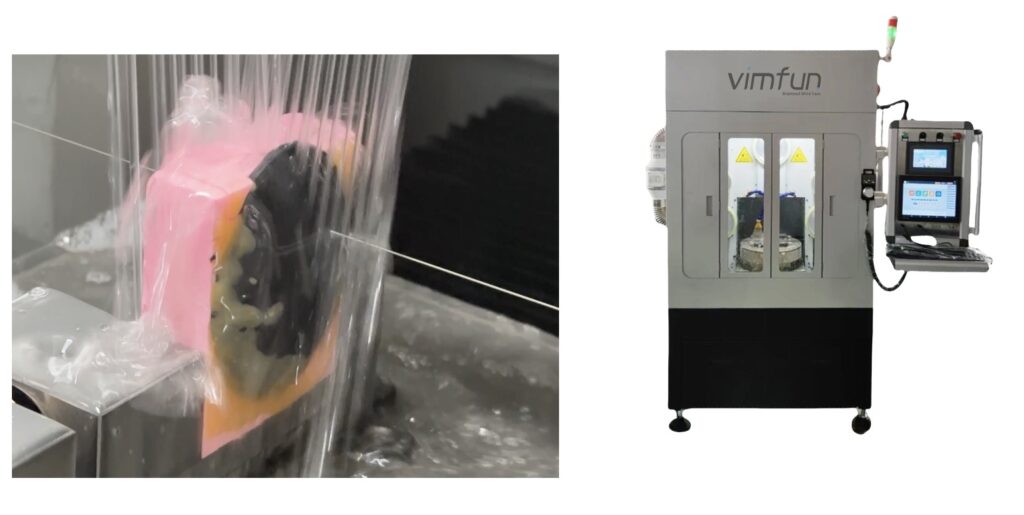

Чтобы решить проблемы с резкой германия, мы провели три целевых испытания, каждый раз совершенствуя подход. Наше решение объединило передовые возможности оборудования с разработанными на заказ приспособлениями и оптимизированными параметрами обработки. Используемый станок поддерживал многоосевое управление, позволяя выполнять точные манипуляции для уменьшения сколов. Специально разработанные приспособления обеспечивали равномерную поддержку и гашение вибраций, а станок был настроен на более медленную скорость подачи и оптимизацию охлаждающей жидкости, чтобы справиться с чувствительностью германия.

В ходе трех испытаний были выполнены следующие шаги:

- Первоначальное тестирование (раунд 1): Базовая резка с использованием стандартной установки, выявление сколов на R-углах и отклонений в размерах (например, 0,27 мм в размерах 4 и 5).

- Тест на доработку (раунд 2): Внедрены специальные приспособления для лучшего зажима материала и регулировки смещения по оси Y; оптимизирована скорость и натяжение проволоки для снижения нагрузки на кромки.

- Финальная оптимизация (3 раунд): Тонкая настройка потока СОЖ и многопроходная стратегия резки R-углов, обеспечивающая отсутствие сколов и точное формирование радиусов.

- Контроль качества: Модель машины SGI20 и индивидуальная форма.

Этот итеративный процесс не только позволил решить проблемы, но и повысил общую эффективность, сократив количество отходов на 40%.

Результаты резки и валидация

После трех испытаний конечные германиевые детали продемонстрировали идеальное соответствие форме, без сколов краев и с точно сформированными R-углами. Компоненты AR-линз сохранили отличную ИК-прозрачность и целостность поверхности, что было подтверждено с помощью интерферометрии и сканирования размеров. Проблемы, возникшие в ходе первого испытания (например, отклонения в размерах 4 и 5), были полностью устранены с помощью регулировки оси Y и ремесленных настроек, что отражено в результатах коррекции в формате PDF (Страница 4).

Фотографии результатов и продемонстрированные данные:

- Макровид: Края без сколов с плавными R-углами.

- Микроскопическая проверка: Поверхность без дефектов, что подтверждает качество оптического класса.

Количественные данные проверки в ходе финального теста:

| Элемент проверки | Ожидаемая стоимость | Фактическая стоимость | Отклонение |

|---|---|---|---|

| Измерение 4 | Целевая спецификация | Цель -0,02 мм | <0,1 мм |

| Измерение 5 | Целевая спецификация | Цель +0,01 мм | <0,1 мм |

| Радиус R-угла | например, 2 мм | 2.00 мм | 0 мм |

| Раскалывание краев | Нет | Не обнаружено | Н/Д |

| Шероховатость поверхности (Ra) | <0,05 мкм | 0,03 мкм | Соответствие требованиям |

Заключение и извлеченные уроки

Этот пример демонстрирует наше стремление преодолеть присущие германию трудности при оптической резке, обеспечивая превосходные компоненты AR-линз за счет инноваций в оборудовании, специальных приспособлений и оптимизации процесса. Итерационный подход, основанный на трех испытаниях, позволил не только добиться безупречных результатов, но и завоевать доверие клиентов, что привело к закупке нескольких станков для серийного производства.

Среди основных уроков - ценность индивидуального крепления для хрупких материалов и итеративного тестирования сложных форм. Мы рекомендуем дальнейшую автоматизацию, например, резку 10 штук за один раз..., для еще большей эффективности обработки германия.

Если вы сталкиваетесь с подобными проблемами при производстве ИК-оптики, Свяжитесь с нами, чтобы получить индивидуальные решения.

Этот пример был составлен 15 апреля 2024 года на основе реальных данных тестирования.