Ключевые слова: Оборудование для резки проволоки,Машины для резки

Оглавление

Введение в оборудование для резки проволоки

Оборудование для резки проволоки, незаменимый инструмент в современном производстве, произвело революцию в способах придания формы и дизайна материалам. Эта инновационная технология позволяет с высокой точностью резать различные материалы, от металлов до керамики, используя в качестве режущего инструмента тонкую проволоку. Проволока, часто изготовленная из таких материалов, как латунь, или покрытая такими веществами, как алмаз, действует как пила, разрезая материал с удивительной точностью и минимальным количеством отходов.

Значение оборудования для резки проволоки заключается в его способности создавать сложные формы и узоры, которые в противном случае были бы невозможны или экономически нецелесообразны при использовании традиционных методов резки. Оно применяется во многих отраслях промышленности, включая аэрокосмическую, электронную и автомобильную, где точность имеет первостепенное значение. Универсальность и эффективность оборудования для резки проволоки делают его предпочтительным выбором для сложных и детальных производственных процессов.

В этой статье мы погружаемся в мир оборудования для резки проволоки, изучаем его основные принципы, историческое развитие и передовые технологии, лежащие в основе оборудования для резки бесконечной алмазной проволоки. Мы также обсудим различные области его применения и последние достижения в этой сфере, предоставляя ценную информацию как для профессионалов, так и для энтузиастов.

Основные принципы работы оборудования для резки проволоки

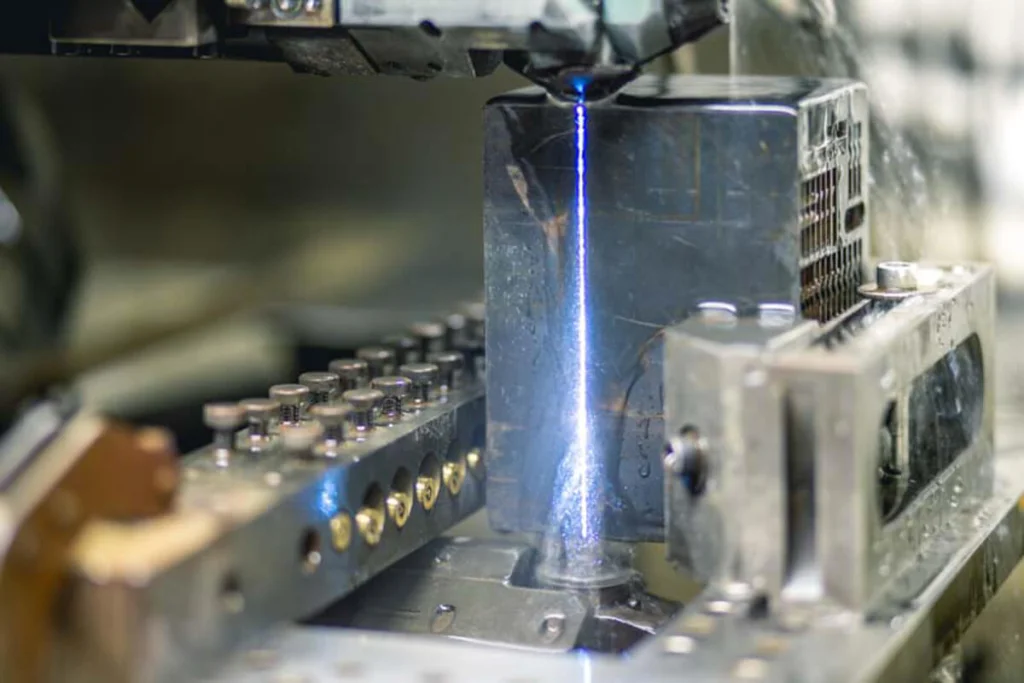

Оборудование для резки проволоки работает по простому, но гениальному принципу. В качестве режущего инструмента используется тонкая проволока, обычно изготовленная из латуни или покрытая такими материалами, как алмаз. Эта проволока непрерывно подается с катушки через заготовку, управляемую сложным набором двигателей и систем ЧПУ (компьютерного числового управления). Процесс резки обычно происходит в ванне с деионизированной водой, которая служит одновременно охлаждающей жидкостью и электрическим изолятором.

Ключевым моментом в процессе резки является использование электроэрозионной обработки (EDM). В этом случае проволока заряжается до определенного напряжения, создавая электрическую искру между проволокой и заготовкой. Эта искра производит сильное тепло, которое расплавляет или испаряет крошечную часть материала, тем самым разрезая его. Этот процесс отличается высокой точностью, позволяя выполнять сложные разрезы с допусками в микрометровом диапазоне.

Различные типы оборудования для резки проволоки предназначены для работы с материалами различной толщины. Выбор материала и покрытия проволоки также играет решающую роль. Например, проволока с алмазным покрытием славится своей долговечностью и эффективностью резки, особенно при разрезании таких твердых материалов, как кварц, кремний и керамика.

Способность выполнять сложные и точные разрезы без приложения механической силы к заготовке делает оборудование для резки проволокой неоценимым активом в производстве, где целостность и точность материала имеют решающее значение.

Историческое развитие оборудования для резки проволоки

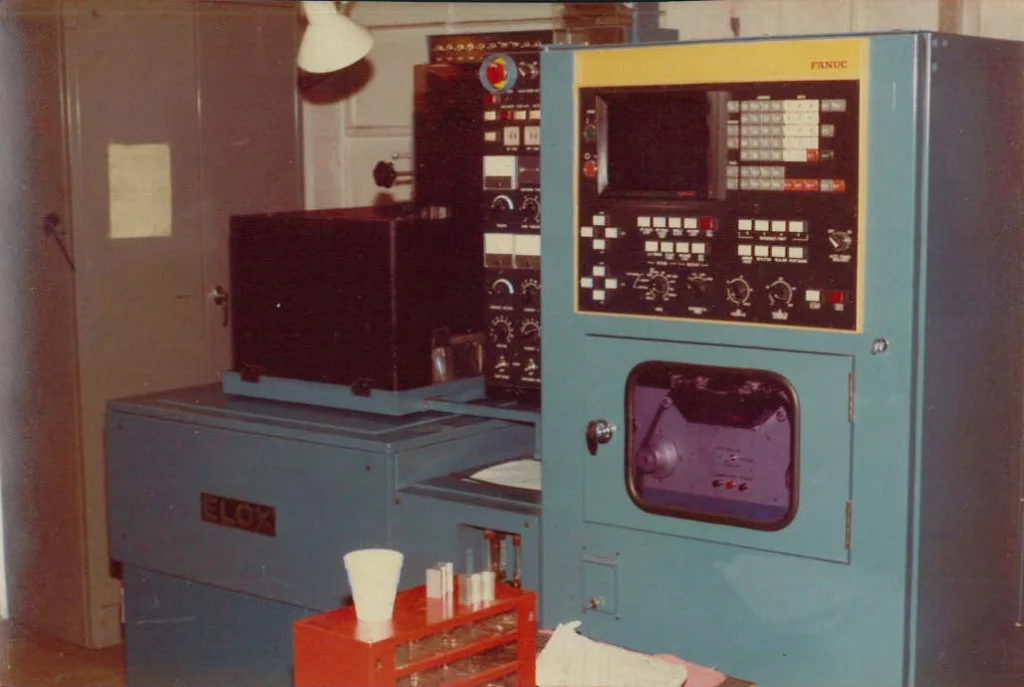

Эволюция оборудования для резки проволоки является свидетельством прогресса в области производственных технологий. Начало этой технологии относится к 1960-м годам, когда была разработана электроэрозионная обработка (EDM). Изначально EDM использовалась для удаления закаленной стали, но по мере развития технологии она стала применяться и в других областях.

Прорыв произошел с появлением непрерывной проволочной электроэрозионной обработки в 1970-х годах. Эта инновация позволила обеспечить непрерывную подачу проволоки, значительно повысив эффективность и точность. Это открыло новые возможности в производстве, позволив изготавливать более сложные и тонкие детали.

На протяжении 1980-х и 1990-х годов технология быстро совершенствовалась. Прогресс в технологии ЧПУ и разработка более качественных электроизоляционных материалов привели к повышению точности и скорости. Станки стали более удобными в использовании, с улучшенными системами управления и программным обеспечением, что сделало их доступными для более широкого круга отраслей.

Появление проволоки с алмазным покрытием стало еще одной важной вехой. Эти проволоки, известные своей твердостью и долговечностью, позволили резать чрезвычайно твердые материалы, еще больше расширив возможности проволочно-вырезного оборудования.

Исторический путь оборудования для резки проволоки отражает постоянное стремление к точности, эффективности и универсальности. От скромных истоков до нынешнего статуса краеугольного камня в современном производстве - траектория развития этой технологии демонстрирует постоянно меняющийся ландшафт инноваций и инженерного мастерства.

Технология, лежащая в основе оборудования для резки бесконечной алмазной проволоки

Оборудование для резки бесконечной алмазной проволоки представляет собой вершину в развитии технологии резки проволокой. В этой передовой системе используется проволока, покрытая частицами алмаза - самого твердого из известных материалов, что позволяет ей разрезать практически любой материал, включая кремний, кварц и даже сапфир.

Бесконечный" аспект проволоки имеет решающее значение. В отличие от традиционного электроэрозионного станка, где проволока постоянно подается с катушки и выбрасывается после использования, бесконечная алмазная проволока зациклена, что обеспечивает непрерывную и беспрерывную резку. Такая конструкция не только сокращает количество отходов, но и повышает эффективность и скорость резки.

Алмазное покрытие проволоки обеспечивает непревзойденные режущие способности. Алмазы, будучи невероятно твердыми, могут производить гораздо более тонкий рез с более высокой точностью, чем традиционные проволоки. Это особенно ценно в отраслях, где целостность материала и точность имеют первостепенное значение, например, в производстве полупроводников и точном машиностроении.

В оборудование также встроены передовые системы контроля натяжения для поддержания оптимального натяжения проволоки, обеспечивающего стабильную производительность резки. В сочетании с современными системами ЧПУ это позволяет создавать чрезвычайно сложные и замысловатые схемы резки, сохраняя при этом высокий уровень точности и эффективности.

Оборудование для резки бесконечной алмазной проволокой является ярким примером того, как непрерывные инновации в технологии резки проволокой привели к созданию более устойчивых, эффективных и точных производственных решений.

Применение в различных отраслях промышленности

Оборудование для резки проволоки, особенно использующее бесконечную алмазную проволоку, нашло применение в самых разных отраслях промышленности, что подчеркивает его универсальность и эффективность.

1. Полупроводниковая промышленность

- В полупроводниковой промышленности точность имеет решающее значение. Оборудование для резки бесконечной алмазной проволокой используется для нарезки кремниевых пластин - основного компонента интегральных схем. Точность этих станков обеспечивает минимальные потери материала и сохраняет целостность кремния, что имеет решающее значение для функциональности полупроводниковых устройств.

2. Аэрокосмическая и авиационная промышленность

- В аэрокосмической и авиационной промышленности используются детали с точными техническими характеристиками. Оборудование для резки проволоки используется для придания формы компонентам из сверхпрочных сплавов и других высокопрочных материалов, необходимых для обеспечения безопасности и эксплуатационных характеристик самолетов.

3. Производство медицинских изделий

- В производстве медицинского оборудования оборудование для резки проволоки используется для изготовления сложных компонентов, таких как стенты и другие имплантируемые устройства. Способность работать с биосовместимыми материалами и достигать высокой точности жизненно важна в этой области.

4. Автомобильная промышленность

- Автомобильная промышленность использует оборудование для резки проволоки для создания деталей, таких как шестерни и другие прецизионные компоненты. Высоко ценится способность этой технологии работать с различными материалами и обеспечивать высокую точность.

5. Ювелирные изделия и изобразительное искусство

- Точность проволочных станков, особенно с алмазной проволокой, также используется в ювелирном деле и изобразительном искусстве. Она позволяет художникам и дизайнерам создавать замысловатые узоры на твердых материалах, таких как драгоценные камни.

Каждая отрасль промышленности пользуется особыми преимуществами оборудования для резки проволоки: точностью, универсальностью материалов и эффективностью. Интеграция таких технологий не только расширяет производственные возможности, но и способствует инновациям в дизайне и функциональности продукции.

Достижения в технологии оборудования для резки проволоки

За последние годы в области оборудования для резки проволоки произошел значительный технологический прогресс, каждый из которых расширяет границы точности и эффективности.

1. Повышенная точность и скорость

- Современные станки для резки проволоки обеспечивают большую точность и скорость резки, чем когда-либо прежде. Это результат усовершенствования технологии ЧПУ, которая позволяет более точно контролировать процесс резки. Использование передовых алгоритмов и искусственного интеллекта для управления шаблонами резки также способствовало расширению возможностей.

2. Улучшение материалов и покрытий проволоки

- Важнейшую роль сыграла разработка новых материалов и покрытий для проволоки. Например, появление проволоки с нанокристаллическими алмазными покрытиями позволило еще больше повысить эффективность резки и срок службы проволоки, особенно при работе с твердыми материалами.

3. Автоматизация и интеллектуальные функции

- Автоматизация и интеллектуальные функции становятся все более распространенными. К ним относятся автоматическое натяжение проволоки, системы мониторинга в реальном времени и возможности прогнозируемого обслуживания. Такие функции не только повышают эффективность процесса резки, но и сокращают время простоя и расходы на обслуживание.

4. Устойчивые практики

- Устойчивое развитие становится все более приоритетным направлением, поскольку промышленность переходит на более экологичные методы. Это включает в себя переработку использованной проволоки и оптимизацию процессов резки для минимизации отходов.

5. Тенденции будущего

- В перспективе ожидается, что интеграция более совершенных алгоритмов искусственного интеллекта и машинного обучения будет способствовать дальнейшему повышению точности и возможностей оборудования для резки проволоки. Кроме того, растет тенденция к индивидуализации машин для удовлетворения конкретных отраслевых потребностей.

Выбор правильного оборудования для резки проволоки

Выбор подходящего оборудования для резки проволоки имеет решающее значение для достижения желаемых производственных результатов. Вот ключевые факторы, которые необходимо учитывать при принятии этого решения:

1. Материал и толщина заготовки

- Тип и толщина материала, подлежащего резке, играют решающую роль при выборе подходящего станка. Различные станки оптимизированы для разных материалов и толщин, и выбор подходящего станка обеспечивает оптимальную эффективность и точность резки.

2. Требования к точности

- Требуемый уровень точности - важнейший фактор. Такие отрасли, как производство полупроводников или аэрокосмическая промышленность, требуют чрезвычайно высокой точности. Для таких задач лучше подходят станки с передовыми системами управления и более тонкими проволоками, например, с алмазным покрытием.

3. Скорость и эффективность резки

- Необходимая скорость резки также является важным фактором. Более высокая скорость резки может увеличить производительность, но может повлиять на точность и качество обработки поверхности. Необходимо соблюдать баланс между скоростью и качеством.

4. Характеристики и возможности машины

- Такие функции, как автоматическое натяжение проволоки, современные системы управления ЧПУ и системы мониторинга в реальном времени, повышают удобство использования и эффективность станка. В зависимости от сложности задач эти функции могут существенно повлиять на производительность.

5. Эксплуатационные и эксплуатационные расходы

- Учет эксплуатационных расходов и затрат на техническое обслуживание важен для долгосрочной устойчивости. Машины с более высокой долговечностью, эффективным использованием расходных материалов и меньшей потребностью в обслуживании могут иметь более высокую первоначальную стоимость, но в долгосрочной перспективе окажутся более экономичными.

6. Производство и вспомогательные услуги

- Наконец, решающее значение имеет репутация производителя и наличие службы поддержки. Надежная поддержка клиентов, наличие запасных частей и техническая помощь могут значительно повлиять на срок службы и эффективность работы машины.

Выбор подходящего оборудования для резки проволоки включает в себя тщательную оценку этих факторов, гарантирующую, что выбранное оборудование отвечает конкретным потребностям предприятия.