目次

はじめに-往復式および丸型ダイヤモンドワイヤーソー

The domains of precision cutting and material processing have witnessed a transformative evolution with the advent of cutting-edge technologies such as the reciprocating and circular ダイヤモンドワイヤーソー. These cutting methods have revolutionized industries spanning electronics, manufacturing, and construction.

この記事では、レシプロと丸型ダイヤモンドワイヤーソーという2つの技術に内在する長所と短所を詳しく分析することを目的とする。

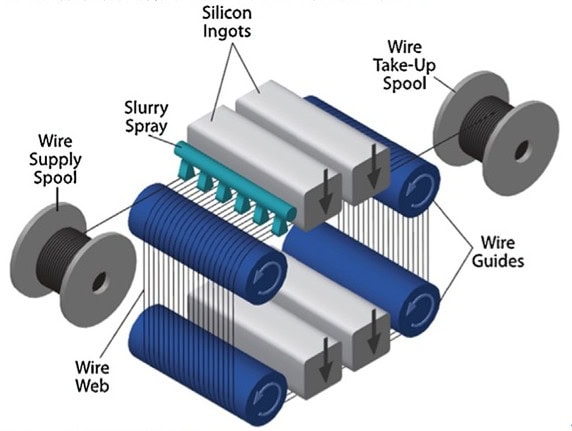

往復ワイヤーソーの構造

レシプロワイヤーソーの構造は、切断ワイヤーを揺動させることで、様々な産業で広く採用されているソーイングアクションを生み出します。この方法には多くの利点があります:

利点

1.精密切断: 往復運動は、複雑で精密なカットを容易にするため、半導体製造や複雑なジュエリーの製作など、高い精度が要求される用途に特に適している。

2. 汎用性がある: この技術の制御された切断作用は、水晶や脆いセラミックのような壊れやすい物質を含む、多様な材料の加工を可能にする。

3. 材料の無駄を最小限に抑える: この方法によって達成される精密なカットは、材料の無駄を減らし、環境の持続可能性と費用対効果に貢献する。

短所

1. 切断速度の低下: 揺動運動は、他の技術に比べて切断速度が制限されるため、特に大規模なプロジェクトでは、全体的な生産性に影響を与える可能性がある。

2. 複雑なワークピースの固定: 素材によっては、切断プロセス中の動きを防ぐために複雑な固定具が必要になり、全体の処理時間が長くなることがある。

3. メンテナンスの課題 丸型ダイヤモンドワイヤーソーの複雑な機構は、メンテナンスや修理に困難をもたらし、ダウンタイムの長期化につながる可能性があります。

4. 複合施設のメンテナンス: レシプロ式ダイヤモンドワイヤーソーの複雑な機構は、メンテナンスと修理の面で課題をもたらし、ダウンタイムの長期化につながる可能性があります。

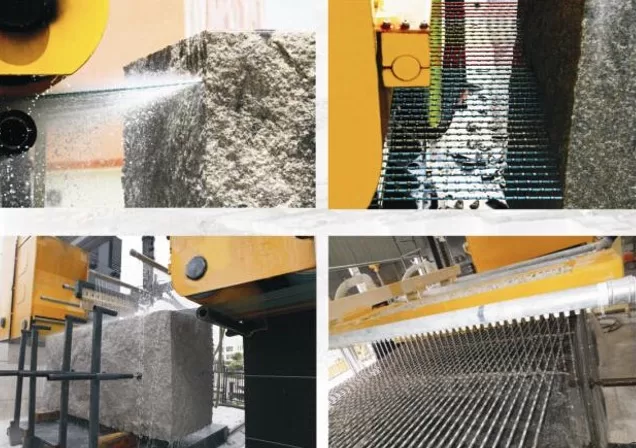

丸型ダイヤモンドワイヤーソー

Conversely, the circular diamond wire saw employs a continuous loop of diamond-coated wire for precision cutting. This method has garnered attention due to its unique set of advantages:

利点

1. 切断速度の向上: 丸型ダイヤモンドワイヤーソーの特徴であるシームレスで連続的な切断動作により、切断速度が大幅に向上し、大規模プロジェクトの効率とスループットが向上します。

2. カーフ・ロスの低減: 細いダイヤモンドワイヤーを使用することで、切り口のロスを最小限に抑え、材料の無駄を減らし、結果としてコスト削減につながる。

3. 脆性材料に最適: この方法は、切断時に発生する応力を最小限に抑えられるため、ガラスやシリコンウエハーのような脆性材料の切断に特に適している。

4. 自動化の可能性: 丸型ダイヤモンドワイヤーソーは、自動化できる場合が多く、常に手作業で監視する必要性が減り、作業効率が向上します。

5. メンテナンスの利便性: サーキュラー・ワイヤー・ソーの構造が比較的単純に設計されているため、メンテナンスや修理が簡単で、操業停止時間が短縮される。

短所

1. 精度の限界: 幅広い用途に適しているが、連続的な切断動作は、往復運動するワイヤーソーの構造と同レベルの精度を達成できない可能性があり、複雑な作業には適していない。

結論-往復式とサーキュラー・ダイヤモンド・ワイヤーソー

The circular ダイヤモンドワイヤーソー has more obvious advantages than the diamond wire cutting machine with reciprocating wire structure, but the premise is that the hardness of the cutting material is not high and the size is not large.

結論として、往復式ダイヤモンドワイヤーソーとサーキュラーダイヤモンドワイヤーソーには、それぞれ異なる長所と短所があります。これらの手法のどちらを選択するかは、材料特性、希望する精度レベル、必要な切断速度など、特定のプロジェクト要件にかかっています。産業界は、これらの要素を徹底的に評価し、独自の用途に最も適した切断方法を決定する必要があります。

テクノロジーが進化し続けるにつれて、これらの技術がさらに改良され、現在の制限のいくつかが解決され、より幅広い産業で使用できるようになると思われる。