磁石加工がなぜ重要なのか?

磁性材料(例えば ネオジム鉄B, 、SmCo、フェライト、軟磁性合金などの磁性材料は、粉末冶金法または鋳造法で製造されますが、どちらの方法でも、最終的な用途の要件を満たせない寸法公差と表面状態を持つ部品が生成されます。. したがって、精密機械加工は機能的な磁気部品の製造において重要な段階となります。.

磁石は、その固有の硬さ、脆さ、そして熱や機械的応力に対する敏感さで知られています。これらの特性は、特に寸法精度、エッジの完全性、そして磁気性能の安定性が不可欠な加工方法に厳しい要件を課します。.

磁石加工のやり方は?

1. 磁性材料加工チェーンの概要

磁性材料によって製造ルートは異なりますが、一般的な製造フローは次のとおりです。

1.1 フロントエンドプロセス

粉末の準備と圧縮 (乾式プレス、等方圧プレス)

焼結または鋳造凝固

老化または熱安定化

初期成形(粗ブランク)

この段階では、コンポーネントには通常、その後の精密機械加工を可能にするために大きな寸法余裕が与えられています。.

1.2 精密機械加工

この段階では、最終的な寸法精度、表面の完全性、微小亀裂密度、材料の歩留まりが決定されます。.

主流のプロセスは次のとおりです。

刃物によるスライス/ダイシング

EDMワイヤーカット

往復長線ダイヤモンド切断

エンドレスダイヤモンドワイヤー切断(閉ループ、高速、薄切り)

研削、ラッピング、超仕上げ

1.3 後加工

バリ取り・面取り形成

表面仕上げ(研削、ラッピング)

保護コーティング(Ni、NiCuNi、エポキシ、パリレン)

磁気安定化または消磁

精密加工方法の比較

磁石加工ソリューション

磁性材料は、高硬度、顕著な脆性、そして熱減磁の影響を受けやすいため、加工が困難です。以下は、主流の加工技術の比較分析です。.

刃物切断(ダイヤモンドスライス刃)

A、フェライトおよび小型NdFeBブロックに共通

B、工具の剛性は限られており、刃の厚さは通常0.3~0.5 mm

C、横方向の切削力を発生 → 刃欠けの危険

D、熱の蓄積により微小亀裂のリスクが高まる

2、利点

A、設備コストが比較的低い

B、小型または薄型部品に適しています

3、制限事項

A、カーフロスが比較的大きい

B、表面粗さが追加の研磨を必要とする

C、大型ブロックや脆いSmCoには適していません

EDMワイヤーカット

A、NdFeB、SmCo、軟磁性鋼に使用

B、切断は熱によるものであり、熱影響部は局所的な磁気挙動を変化させる

C、エッジ炭化には複数の後処理が必要になる場合があります

2. メリット

A、高度な形状複雑性

B、厚くて密度の高い材料に対して安定 3、制限

A、熱入力は避けられない→減磁の危険

B、切断速度が比較的遅い

C、カーフ ≈ 0.25 mm、材料歩留まりには最適ではありません

D、フェライトやその他の非導電性磁性セラミックには使用できません

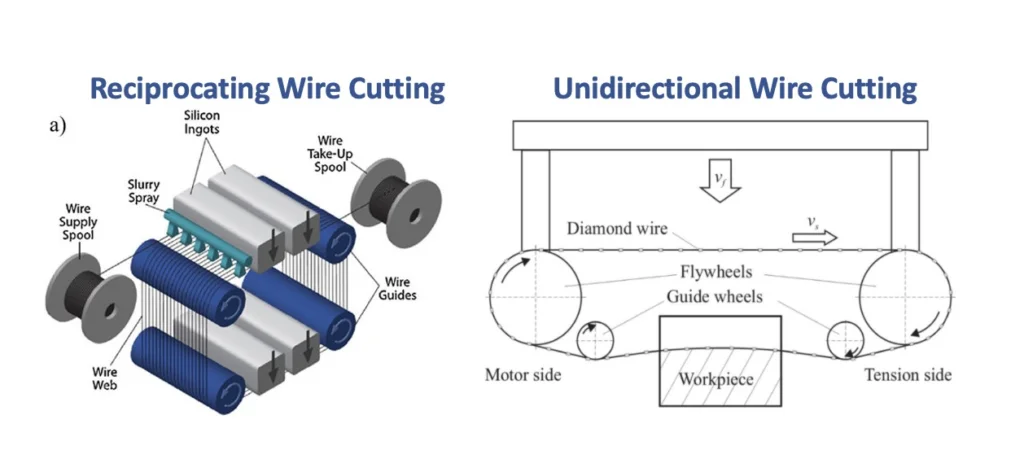

従来の往復式ダイヤモンドワイヤーソー

A、ワイヤ長さ >1000 m、往復運動

B、方向転換により振動と張力の変化が生じる

C、逆転特性によりワイヤ速度が制限される

2、利点

A、大きなブロックや長い部品に使用

B、1時間あたりのカットコストが比較的低い

3、制限事項

A、表面にワイヤーの跡が見える

B、スライスサイズが固定されており、柔軟性に欠ける

C、装置の構造が複雑で操作が難しい。.

D、設備コストが高い

エンドレス ダイヤモンド ワイヤーソー

A、短い閉ループワイヤ(通常長さ10m未満)

B、反転なしの単方向連続動作

C、切断中は安定したワイヤー張力(150~250 N)が維持される

D、許容ワイヤ速度が高い(通常70~84 m/s)

2. メリット

A、切削抵抗が低く、振動が最小限で、脆い磁性材料に適しています。

B、滑らかで損傷の少ない表面、往復ワイヤー跡なし

C、バッチ間の寸法精度と一貫性の向上

D、切断速度が比較的遅い

E、表面品質の向上により後研削の必要性が減少

3. 制限事項

A、非常に大きなブロックサイズには適していません

従来のダイヤモンドワイヤとエンドレスダイヤモンドワイヤの違い

磁石加工にエンドレスダイヤモンドワイヤーカッティングを選ぶ理由

閉ループ型高安定性精密切断技術

の エンドレスダイヤモンドワイヤー 短い閉ループワイヤ(通常長さ<10m)が 一方向に連続的に 高速(最大80 m/s)で動作し、一定の張力(150~250 N)を維持するため、従来の長尺ワイヤシステムに特有の振動や方向反転が排除されます。.

これにより、いくつかの技術的な利点が生まれます。

3.1 極薄カーフと高歩留まり

ワイヤー径は 0.30 mm

カーフ幅は通常 0.35~0.45mm

高価値の NdFeB および SmCo ブロックの場合、これは直接的にコスト削減につながります。.

3.2 低切削応力、最小限のチッピング

磁性セラミックス(フェライト)や焼結希土類磁石は非常に脆い性質を持っています。.

エンドレスワイヤは以下を提供します:

均一な一方向運動

ワイヤー張力の制御

横方向の荷重の軽減

結果として:

エッジ欠けが大幅に減少

地下の損傷の深さは小さい

研削後の許容量が減少

3.3 優れた表面品質

連続的なワイヤの動きにより、次のものが生成されます。

滑らかで傷のない表面

平坦性と平行性の向上

ラッピングや研削の必要性が減少

これは、モーター、センサー、マイクロマシンアセンブリで使用される精密磁気コンポーネントにとって不可欠です。.

3.4 高い切削効率

ワイヤーの反転がないので:

ワイヤーははるかに高い安定した線速度に達することができる

切断速度の増加

エンドレスワイヤシステムは、典型的には 2~4倍 硬くて脆い磁性材料における往復システムよりも効率が高くなります。.

3.5 プロセスの一貫性の向上

一定の張力と一方向の動きで:

寸法安定性が高い

カットごとのばらつきが最小限に抑えられます

バッチの一貫性が向上

これは、許容誤差の積み重ねを許容できないマルチセグメント磁石アレイにとって重要です。.

エンドレスワイヤーは Magent 加工ワークフローのどこに適合しますか?

| プロセス段階 | 典型的な方法 | エンドレスワイヤーの位置決め |

|---|---|---|

| ブランク成形 | プレス、焼結、鋳造 | 関与していない |

| 一次切断/ブロック分割 | ブレード、EDM、ロングワイヤー | エンドレスワイヤーが最も有利 |

| 精密スライス | ブレードダイシング、放電加工、ロングワイヤ | エンドレスワイヤー 柔軟性を提供 |

| 研磨と仕上げ | 表面研削、ラッピング | 関与していない |

| コーティング/磁化 | Niメッキ、エポキシ、磁気アライメント | 関与していない |

焼結NdFeB

高硬度+脆さ→刃の切断で欠けが発生することが多い

EDMは熱による損傷を引き起こす

エンドレスワイヤー:最小のカーフで大きなブロックをスライスするのに最適です

SmCo(サマリウムコバルト)

非常に脆い

熱応力に敏感 → EDMには適さない

エンドレスワイヤーは、きれいでストレスの少ない切断を実現します

フェライト(MnZn / NiZn)

セラミックのような構造で、エッジが破損しやすい

エンドレスワイヤーは振動と欠けが少なく、刃によるスライスよりも優れています

軟磁性合金コア

積層コアまたは精密機械加工コア用

エンドレスワイヤにより、熱変化のない高精度なセグメンテーションが可能

磁石加工のデモンストレーション動画

すべてのダイヤモンドワイヤーソー製品

選択できるエンドレスダイヤモンドワイヤー切断機

磁石加工に関するFAQ

ヴィンファン・ダイヤモンド・ワイヤーソー

お問い合わせください

何でも

ワイヤ速度と張力は表面品質にどのように影響しますか?

*ワイヤ速度を高くすると研削効率が向上し、表面の傷が減少します。また、安定した張力(150~250N)は振動を最小限に抑えます。張力が低いと波打ちやチャタリングが発生し、張力が高すぎるとワイヤ破損のリスクが高まります。.

ダイヤモンドワイヤ切断が低ストレス・低温プロセスであると考えられるのはなぜですか?

*ワイヤーは材料と細い線で接触するため、摩擦熱が低減され、熱膨張が抑えられます。多少の熱は発生しますが、温度上昇は最小限に抑えられるため、サファイアやアルミナなどの脆性材料のひび割れや変形を防ぎます。.

営業時間は何時ですか?

*初回個別相談、健康・フィットネスアセスメント、オーダーメイドのトレーニングプログラムプランニング、カスタム栄養プランとレシピ作成。毎週の進捗レビュー

高品質な切断に最適なワイヤ速度はどれくらいですか?

*ほとんどの脆性結晶材料の場合、最適なワイヤ速度は 50~80メートル/秒. 速度が速いほど材料除去効率は向上しますが、ガイドホイールの安定した張力と正確な位置合わせが必要になります。.

ワイヤーの振動の原因は何ですか? また、どうすれば回避できますか?

*ワイヤの振動は、通常、不適切な張力、溝の摩耗、またはホイールアライメントの不備によって引き起こされます。安定した張力を維持し、ガイド溝を損傷なく使用し、クリーンな冷却水の流れを確保することで、振動を大幅に低減できます。.

サファイアや半導体結晶などの高価値材料にダイヤモンドワイヤ切断が好まれるのはなぜですか?

*以下を提供します:

地下へのダメージは最小限

低いカーフロス(コスト削減)

滑らかな切断面

カット全体にわたって均一な厚さ

低温低ストレス処理

この組み合わせは、収量と品質が重要となる高価な材料に最適です。.